Технические

науки/11.Робототехника

К.т.н. Фролов В.К.

Национальный технический университет

Украины «КПИ», Украина

Адаптация схвата

промышленного робота к деталям различных габаритов и массы в условиях

многономенклатурного производства

Современные тенденции к

увеличению номенклатуры машиностроительных производств заставляют искать новые

подходы к универсализации используемого в технологических процессах оборудования

и оснастки с целью минимизации производственных расходов.

При использовании одного

и того же оборудования, в частности, промышленных роботов, в технологическом

процессе изготовления деталей в условиях серийного производства возникает

необходимость производить замену захватывающих элементов роботов при изменении

габаритов и массы перемещаемых роботом деталей. Это приводит к увеличению

подготовительно-заключительного времени обработки или сборки и, соответственно,

к увеличению производственных расходов.

Существующие в настоящее

время конструкции схватов промышленных роботов позволяют закреплять однотипные

детали различных габаритов и массы. При этом из-за неоптимальной формы рабочих

поверхностей губок схвата надёжность закрепления обеспечивается за счёт

обеспечения усилия зажима, необходимого для наибольшей детали. Такое же по

величине усилие зажима сообщается губкам схвата и при закреплении деталей

меньших габаритов и массы. Это приводит к увеличению энергоёмкости и габаритов

привода губок схвата. Кроме того, при закреплении недостаточно жёстких деталей

чрезмерными усилиями зажима возможна пластическая деформация их элементов и

всей детали.

Предлагается конструкция

схвата робота, конфигурация рабочей поверхности губок которого позволяет

минимизировать усилие зажима детали путём стабилизации угла трения между

поверхностями губок и поверхностью сопрягаемой детали при изменении габаритов

последней. Это достигается за счёт того, что при любом диаметре закрепляемой

детали радиус кривизны детали в точке контакта губки и детали является нормалью

к рабочей поверхности губок в этой точке.

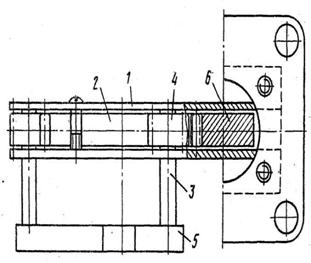

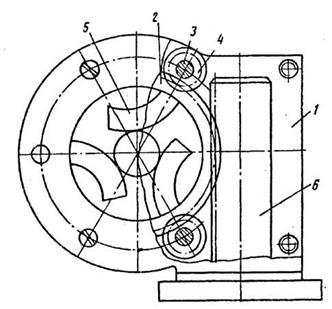

Схват состоит из корпуса

1 (рис.1), в котором расположено зубчатое колесо 2, находящееся в зацеплении и

центрируемое установленными в корпусе на осях 3 шестернями 4. На тех же осях

закреплены губки 5. Зубчатое колесо 2 входит в зацепление с рейкой 6, связанной

с приводом схвата. Количество губок схвата может равняться трем и более. Для

ликвидации зазоров в зубчатом зацеплении шестерни могут быть выполнены

разрезными.

Зажим и разжим деталей происходит в

результате возвратно-поступательного перемещения зубчатой рейки 6. При этом

зубчатое колесо 2, вращая шестерни 4, через связанные с ними оси 3 разводит или

сводит губки 5, захватывая или освобождая деталь. Губки схвата контактируют с

деталью любого размера той точкой своего профиля, которая оптимальна с точки зрения

минимизации усилия зажима.

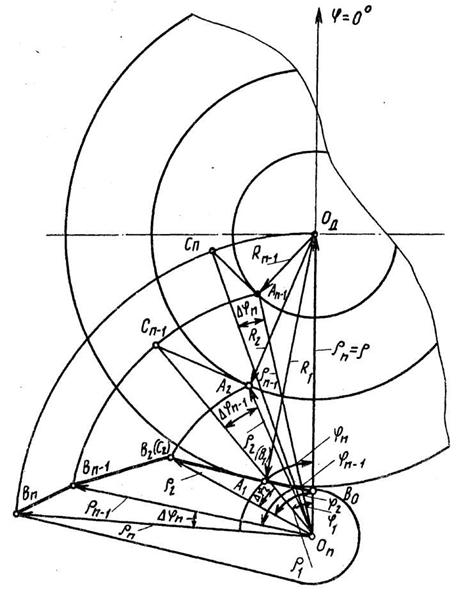

Координаты точек кривой профиля

рабочей поверхности губок определяются уравнениями:

![]()

![]()

где ρn, φn – соответственно радиус-вектор и

полярный угол n-й точки профиля губки с центром на оси вращения губки;

Rn – радиус-вектор расстояния от центра

схвата до n-й точки профиля губки, являющийся нормалью к рабочей поверхности губки в

этой точке;

ρ – расстояние между осью

вращения губки и центром схвата;

n = 1, 2,…, i,… – номер точки рабочего профиля

губки.

Рис.1. Схват

промышленного робота

На рис.2 изображена расчётная схема

для определения координат точек рабочего профиля губок.

Использование подобных конструкций

схватов в условиях многономенклатурного производства позволит сократить затраты

на переналадку оборудования при изменении габаритов обрабатываемых или

собираемых деталей без снижения надёжности закрепления деталей.

Рис.2. Расчётная схема

для определения координат точек рабочего профиля губок.