Технические науки

Транспорт

Оробинский А.В. (УкрГАЖТ), Аксёнова Н.А. (УкрГАЖТ)

Надтока Е.В. (УкрГАЖТ), Дунай Л.М. УкрГАЖТ).

Расчетно-экспериментальное

исследование напряженно-деформированного состояния крестовины упругой муфты

коленчатого вала.

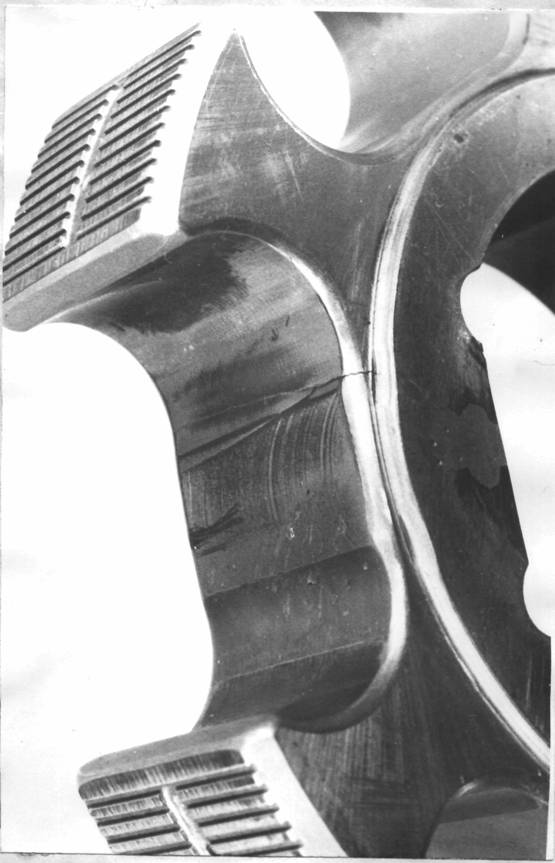

В транспортном

двигателе с оппозитными поршнями продувочный коленчатый вал и выхлопной

соединяются передачей, состоящей из пяти шестерен и упругой муфты. Последняя,

напрессовывается на хвостовик продувочного вала, имеющего лыски. Длительные

эксплуатационные испытания дизеля показали недостаточную надежность упругой

муфты, а именно, в теле крестовины на поверхности гнезда под упругие элементы,

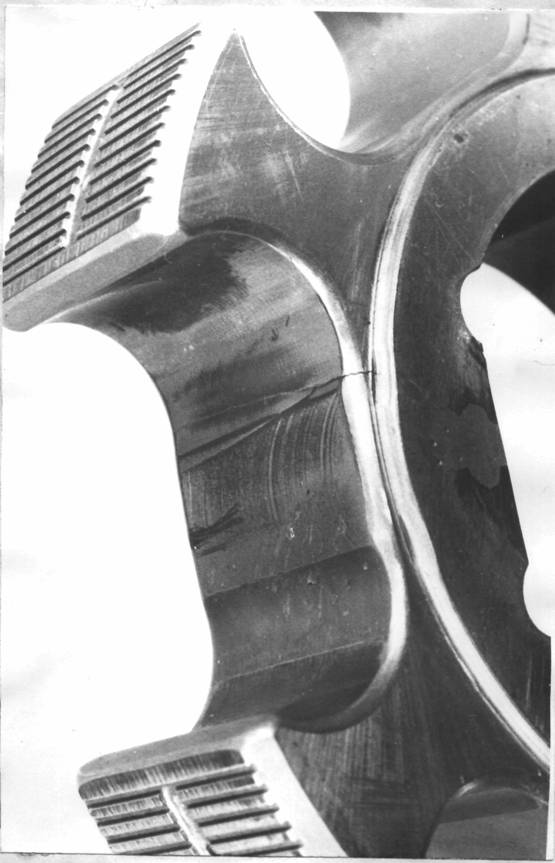

расположенного над лысками, была выявлена усталостная трещина (рис. 1). В

работе приведены результаты экспериментального исследования напряженного

состояния тела крестовины, установлен механизм нарушения номинальной работы

лысочного соединения, даны рекомендации.

Напряженное

состояние крестовины обусловлено ее напрессовкой на хвостовик коленчатого вала

и передачей через муфту крутящего динамического момента.

1.

Определение напряжений от напрессовки. Величина рабочего натяга при напрессовке

крестовины на хвостовик коленчатого вала составляет по чертежу 0,08…0,14 мм.

Монтаж осуществляется нагревом крестовины до температуры 200о…220оС,

что делает затруднительным сохранение

Рисунок 1. Разрушение крестовины упругой муфты.

работоспособности предварительно наклеенных

тензорезисторов КФ4-5-100, поэтому измерение напряжений в крестовине от

напрессовки проводилось обратным методом, а именно, на смонтированную с

коленчатым валом крестовину наклеивались тензорезисторы, после чего

осуществлялась ее спрессовка. При такой последовательности испытаний,

измеренные напряжения оказываются противоположными по знаку, но равными по

абсолютной величине истинным напряжениям в крестовине от напрессовки.

Обозначим

натяг в соединении крестовины с коленвалом по лыскам через  , по цилиндрической поверхности (по диаметру 75 мм) через

, по цилиндрической поверхности (по диаметру 75 мм) через  . При испытаниях величины натягов составили

. При испытаниях величины натягов составили  = 0,097 мм и

= 0,097 мм и  = 0,11 мм.

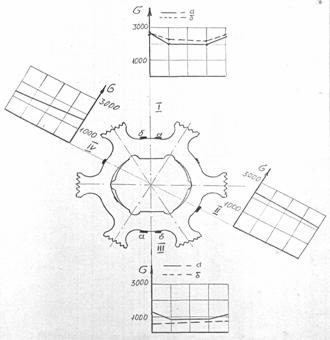

Тензорезисторы размещались на наружной поверхности крестовины (по диаметру 107

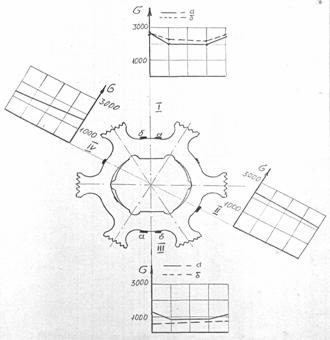

мм). Полученные в направлении продольной оси распределения напряжений

представлены на рисунке 2 наибольшее и наименьшее напряжения на наружной

поверхности крестовины от ее напрессовки составили

= 0,11 мм.

Тензорезисторы размещались на наружной поверхности крестовины (по диаметру 107

мм). Полученные в направлении продольной оси распределения напряжений

представлены на рисунке 2 наибольшее и наименьшее напряжения на наружной

поверхности крестовины от ее напрессовки составили  =2600 кг/см2 и

=2600 кг/см2 и  =600 кг/см2. Причиной повышенного уровня

напряжений в сечении I в сравнении с сечением III является

неравномерное распределение натяга

=600 кг/см2. Причиной повышенного уровня

напряжений в сечении I в сравнении с сечением III является

неравномерное распределение натяга  на каждую из лысок

вследствие несовпадения геометрических центров соединяемых деталей. Об этом

свидетельствует и более высокая нагруженность сечения II в сравнении с

сечением IV.

на каждую из лысок

вследствие несовпадения геометрических центров соединяемых деталей. Об этом

свидетельствует и более высокая нагруженность сечения II в сравнении с

сечением IV.

Рисунок 2.

Распределение напряжений (кг/см2) на поверхности крестовины

в направлении продольной оси от напрессовки на коленвал

( = 0,097 мм = 0,097 мм

и  = 0,11 мм). = 0,11 мм).

|

|

Максимальные

напряжения от напрессовки на нагруженной поверхности возникают в зоне появления

трещины, однако их величина 2600 кг/см2 значительно меньше предела

временной прочности  11000 кг/см2 материала крестовины (сталь

18Х2Н4МА). Таким образом, напрессовка крестовины на хвостовик коленчатого вала

не приводит к появлению в ней трещины.

11000 кг/см2 материала крестовины (сталь

18Х2Н4МА). Таким образом, напрессовка крестовины на хвостовик коленчатого вала

не приводит к появлению в ней трещины.

2.

Определение напряжений от нагружения крутящим моментом. Крутящий момент от

продувочного коленчатого вала на крестовину передается посредством лысочного

соединения. Известно, что для некруглых соединений характерно присутствие зон

концентрации реактивных усилий на опорных поверхностях. В случае лысочного

соединения этими зонами являются края лысок. Следует отметить, что зона

появления трещин на наружной поверхности крестовины соответствует именно краю

лыски.

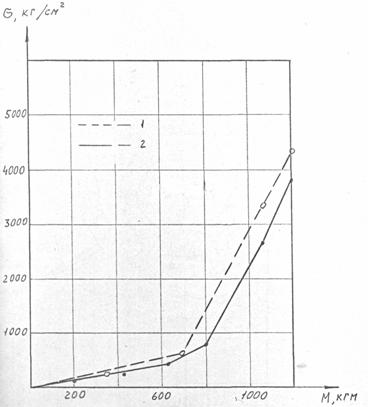

Исследование

напряжений в крестовине от действия крутящего момента осуществлялось следующим

образом. Передача с упругой муфтой собиралась в штатном варианте. Коленчатые

валы устанавливались с углом 74о от ВМТ 6-го цилиндра так, чтобы

создать на валах моменты разных знаков и тем самым самоуравновесить систему.

Крутящий момент на коленчатых валах возникает при нагнетании в 6-й цилиндр под

давлением масла. Давлению масла р = 150 кг/см2 отвечает крутящий

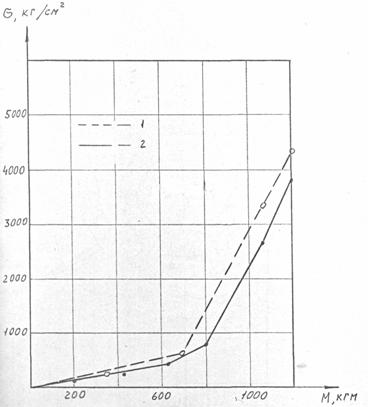

момент М = 1000 кгм. Зависимость изменения напряжений в зоне появления трещины

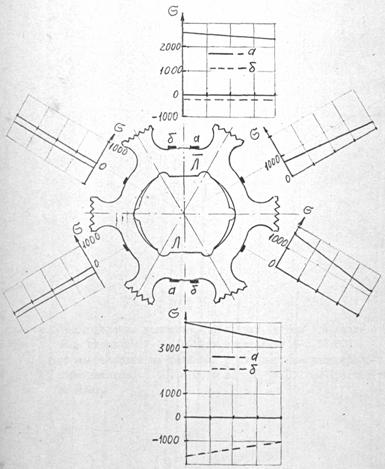

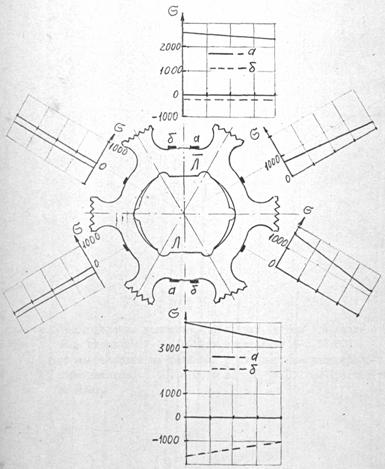

от величины момента М представлена на рисунке 3. Распределения напряжений в

характерных зонах наружной поверхности крестовины (по диаметру 107 мм),

возникающие при М = 1000 кгм и направленного против часовой стрелки,

представлены на рисунке 4.

Анализ

полученных результатов позволяет отметить, что напряжения на наружной

поверхности крестовины достигают своего максимума в зоне появления трещины,

которая отвечает нагруженному краю лыски. Величина этого максимума находится в

существенно нелинейной зависимости от величины прикладываемого момента М. Так,

до величины М = 800 кгм напряжения не превышают величины 850 кг/см2

. Увеличение момента М вызывает резкое возрастание напряжений и при М = 1200

кгм их максимум

Рисунок 3.

Изменения

напряжений в зоне появления трещины в зависимости от величины статического

момента на колен-валу (результаты тензо-метрирования).

|

|

Рисунок 4.

Распределение напряжений (кг/см2) на поверхности крестовины

в направлении продольной оси при М=1000 кгм.

|

|

составляет

4200 кг/см2. Это объясняется тем, что в начале момент от коленвала

воспринимается моментом трения покоя, возникающим на цилиндрической поверхности

соединения (по диаметру 75 мм). Превышение моментом М максимально возможной

величины момента трения покоя МТ

( 800 кгм) вызывает относительное смещение сопрягаемых по

диаметру 75 мм поверхностей крестовины и коленвала. Избыточный момент МИ,

равный разности момента М и момента трения МТ , начинает

восприниматься только лысками, в результате чего напряжения в зоне появления

трещины резко возрастают.

800 кгм) вызывает относительное смещение сопрягаемых по

диаметру 75 мм поверхностей крестовины и коленвала. Избыточный момент МИ,

равный разности момента М и момента трения МТ , начинает

восприниматься только лысками, в результате чего напряжения в зоне появления

трещины резко возрастают.

Концентрация

реактивного усилия от момента МИ одновременно проявляется на одном

из краев каждой лыски, а следовательно, и зон повышенной нагруженности на

наружной поверхности по диаметру 107 мм две. Различие в величинах напряжений

здесь (зоны А и  , см. рис. 4) являются результатом неравномерного

проскальзывания сопрягаемых цилиндрических поверхностей друг относительно

друга.

, см. рис. 4) являются результатом неравномерного

проскальзывания сопрягаемых цилиндрических поверхностей друг относительно

друга.

Отметим,

что крутящий динамический момент М на эксплуатационных режимах двигателя

составляет 600 … 750 кгм, а величины 1200 кгм достигает лишь на кратковременных

пусковых режимах. Следовательно, возникающие при этом напряжения ( 4200 кг/см2) не могут привести к усталостной

трещине в крестовине (

4200 кг/см2) не могут привести к усталостной

трещине в крестовине ( 4500 кг/см2). Таким образом, развитие отказа

крестовины видится в следующей последовательности. Вначале, значительные

кратковременные динамические нагрузки (

4500 кг/см2). Таким образом, развитие отказа

крестовины видится в следующей последовательности. Вначале, значительные

кратковременные динамические нагрузки ( 1200 кгм) приводят к смятию краев лысок и к интенсивному их

износу. Вследствие этого, в соединении появляется повышенный уровень

относительной подвижности сопрягаемых поверхностей (МТ уменьшается),

возрастает динамическое нагружение лысок (МИ увеличивается), что и

приводит к появлению трещины.

1200 кгм) приводят к смятию краев лысок и к интенсивному их

износу. Вследствие этого, в соединении появляется повышенный уровень

относительной подвижности сопрягаемых поверхностей (МТ уменьшается),

возрастает динамическое нагружение лысок (МИ увеличивается), что и

приводит к появлению трещины.

Увеличение

габаритов крестовины в направлении продольной оси на 10 мм (ширина) и длины

каждой лыски на 7 мм, исключили первопричины появления трещины, а именно,

смятие и износ лысок.