УДК 625.73

Посмітюха О.П., Главацький К.Ц., Бондаренко Ю.В.

Дніпропетровський національний університет залізничного транспорту

імені академіка В. Лазаряна

МОДЕЛЮВАННЯ

І ДОСЛІДЖЕННЯ ПРОЦЕСУ УТВОРЕННЯ ГОРИЗОНТАЛЬНИХ ТЕХНОЛОГІЧНИХ ПОРОЖНИН У ГРУНТІ

ДЛЯ ПРОКЛАДАННЯ КОМУНІКАЦІЙ

При

дослідженні безтраншейного утворення горизонтальних технологічних порожнин у ґрунті

(ТПГ) для прокладання комунікацій достовірність результатів, як і в інших аналогічних

наукових дослідженнях, забезпечує сходимість результатів математичного і фізичного

моделювання.

Достовірність

математичної моделі процесу утворення ТПГ буро-ущільнювальним робочим органом

(БУРО) запропонованої авторами конструкції у випадку відсутності точного

аналога підтверджує коректно виконане фізичне моделювання даного процесу. Крім

того, результати фізичного моделювання можуть бути підставою для уточнення початкової

математичної моделі.

В

результаті фізичного моделювання згідно розробленого плану досліджень запропоновано

ряд варіантів поперечного перерізу укладання комунікацій безтраншейним способом

за умови мінімізації енергетичної складової.

При

виконанні першої черги досліджень прийняті наступні обмеження:

-

діаметр полімерного футляра для ТПГ - 125 мм, або в масштабі 1:4;

- розрахункова

кількість футлярів: мінімум - 2, максимум - 4.

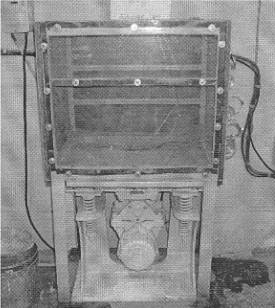

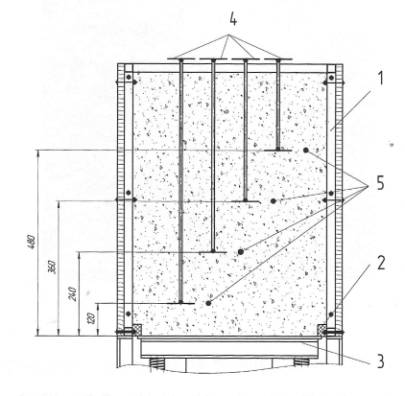

При

розробці установки для експериментального дослідження впливу вібрації та форми

отвору на силу опору БУРО за аналог прийнята установка, описана в [1], у склад

якої входить лабораторна віброплощадка 435А з

основними параметрами, наведеними в таблиці

1 та металевий бункер з оснащенням

(рис. 1), яка модернізована авторами згідно умов фізичного моделювання.

Таблиця 1.

Основні

характеристики лабораторної віброплощадки

|

Технічна характеристика |

Значення параметра |

|

Вантажопідйомність |

до 100 кг |

|

Частота коливань |

2800 об/хв. |

|

Потужність

електродвигуна |

0,4 кВт |

|

Кінетичний момент, кгс∙м |

0,72...5,48 |

|

Амплітуда коливань

регульована |

0,05...0,85 мм |

|

Тип вібратора |

маятниковий на базі С-840 |

|

Пусковий пристрій |

електронний на базі BJI-17 |

|

Управління

вібромайданчиком |

електронне, пусковим

пристроєм |

|

Витримка часу |

2...200 с |

|

Габаритні розміри віброплощадки |

225 x 220 x 366 мм |

|

Габарити

вібромайданчика, мм |

|

|

довжина - ширина -

висота |

580 х 400 х 585 |

|

Енергоживлення |

220 В або 380 В в 50Гц |

|

|

|

|

Рис. 1.

Експериментальний стенд-аналог |

|

Вібратор встановлений на

віброплощадці складається з електродвигуна змінного струму зі встановленими на

його валу з обох боків дебалансами.

Металевий

бункер має розміри: висоту 600 мм, ширину 500 мм, довжину 700 мм. Його днищем є

робоча плита віброплощадки, що не має жорсткого зв'язку з бункером. На бункер

встановлені бічні стінки з фанери товщиною 12 мм, а лицьова сторона виконана з

оргскла товщиною 10 мм. Для запобігання висипанню матеріалу між робочою плитою віброплощадки

і основою металоконструкції бункера передбачені ущільнення з м'якої гуми.

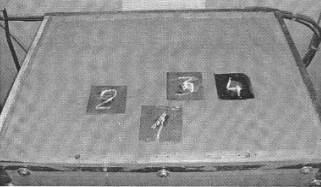

Усередині бункера протягнуті

металеві троси діаметром 2 мм через кожні 120 мм на яких закріплені металеві

наконечники (рис.2) діаметром 20 мм і кутом загострення 45°. Кінці тросів

заводитимуться через отвори в правій бічній стінці бункера і проходячи через огинаючі

блоки з'єднуватимуться з площадками, на які встановлювалися вантажі.

Рис. 2. Металевий наконечник

Всередину бункера засипатиметься

досліджуваний ґрунт (супісок або глина), що має характеристики відповідно до

умов фізичного моделювання. Ґрунт засипатиметься шарами з подальшим його

ущільненням. Через кожні 120 мм засипки встановлюватиметься стійка (рис. 3),

необхідна для вимірювання амплітуди вібрації на різному віддалені від

вібруючого днища, яка є стержнем з жорстко закріпленими у верхній і нижній частині

площадками 100x100мм.

Верхні площадки від усіх чотирьох

стійок виставлятимуться на одному рівні у верхній частині бункера (рис. 4) і

нумеруватимуться.

Вимір амплітуди коливань залежно

від міри віддаленості від вібруючого днища здійснюватиметься приладом,

аналогічним приладу «ВІБРОТЕСТ МГ4» (рис. 5), що може заміряти амплітуду

коливань в діапазоні від 0,1…3 мм і частоту коливань 15…100 Гц.

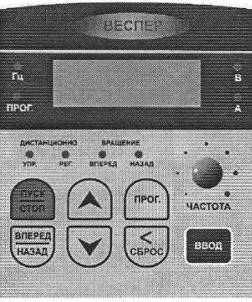

В ході проведення експерименту

виникатиме необхідність зміни кутової швидкості обертання вібратора

встановленого на віброплощадці. Для цих цілей в електричну схему живлення віброплощадки

доданий малогабаритний векторний перетворювач частоти Е2-8300 (рис. 6) з

вбудованим PLC - контролером і ЕМІ - фільтром призначений для роботи з

електродвигуном потужністю 0,4…2,2 кВт при напрузі живлення 220 В і 0,75…11 кВт

при напрузі живлення 380 В з можливістю регулювання частоти в межах 0…650 Гц.

Рис. 3. Схема розташування стійок

у бункері: 1 – металевий бункер; 2 – гумове

ущільнення; 3 – робоча плита

вібромайданчика; 4 – стійки з майданчиками; 5 – троси

з наконечниками

|

Рис. 4. Схема установки

площадок |

Рис. 5. Вібротест МГ4 |

Після підготовки бункера

встановлюватимуться необхідні параметри вібромайданчика (кінетичний момент -

регулюванням дебаланса вібратора і частота обертання дебаланса вібратора -

частотним перетворювачем), вмикатиметься двигун приводу вібратора і починатиметься

процес вібрації ґрунту у бункері.

Управління двигуном здійснюватиметься

через пульт управління частотного перетворювача (рис. 7). Швидкість утворення

свердловин наконечниками реєструватиметься вимірювальним приладом по ділянці

троса витягнутого з бункера за певний час. В той же час зніматимуться покази

амплітуди вібрації з усіх чотирьох майданчиків за допомогою приладу,

аналогічному приладу «ВІБРОТЕСТ МГ4».

|

Рис. 6. Частотний векторний перетворювач Е2-8300 |

Рис. 7. Пульт управління частотного перетворювача Е2-8300 |

Зняття

показів значень амплітуди з усіх чотирьох стійок і днища бункера робитиметься з

3-кратною повторністю, після чого визначатиметься середнє значення. Зняття

показів для визначення швидкості проходки проводитиметься аналогічно.

Перед

кожною серією дослідів виставлятиметься постійна амплітуда робочої плити віброплощадки

шляхом зміни кінетичного моменту дебаланса вібратора, встановленого на віброплощадці.

Після

проведення досліду наконечники переміщатимуться у початкове положення (при

вимкненому вібраторі), ґрунт частково ущільнюватиметься за рахунок вмикання

вібратора на деякий час, змінюватимуться параметри установки, і проводитиметься

нова серія дослідів.

Після проведення

необхідної кількості дослідів відбуватиметься зміна ґрунту у бункері і усі ті ж

самі досліди повторюватимуться на другому типі ґрунту.

При плануванні експериментальних

досліджень на першому етапі планується визначити характер згасання коливань,

зміни сил внутрішнього тертя та зчеплення частин ґрунту в залежності від

частоти коливань вібраційного наконечника та форми отвору.

На

другому етапі на основі експериментальних даних будуть внесені зміни у попередньо

розроблену конструкцію та проведені дослідження впливу амплітуди, частоти коливань

та форми вібраційного наконечника на зусилля опору БУРО на різних типах

ґрунтів.

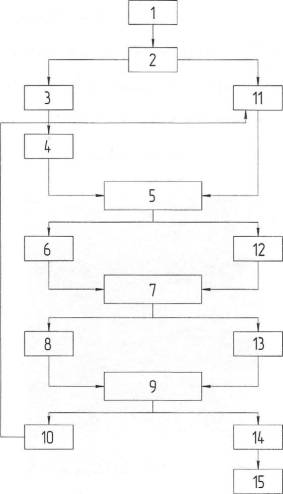

Щодо першого етапу досліджень структурна

схема їх проведення показана на рис. 8. Цифрами на рисунку позначено: 1 – вибір

об’єктів дослідження; 2 – підготовка експериментального обладнання; 3 –

вивчення характеру згасання амплітуди коливань у ґрунті в залежності від

частоти коливань вібраційного наконечника; 4 – підготовка ґрунту – просіювання

його для відокремлення різних кам’яних включень та заповнення ним бункера з

пошаровим ущільненням; 5 – налаштування експериментального стенда та

встановлення параметрів; 6 – протягування наконечників зі змінними частотними

параметрами вібратора; 7 – реєстрація величин, що контролюються в ході

експерименту; 8 – амплітуда вібрацій на різних відстанях від вібруючої поверхні

та швидкість проходження наконечниками; 9 – аналіз отриманих результатів,

висновок по етапах досліджень; 10 – оцінка впливу частоти параметрів вібратора

на швидкість проходки отвору та, як наслідок, енергоємність роботи по

безтраншейному прокладанню трубопроводів установкою для БУРО; 12 – проходження

отворів вібраційним наконечником; 13 – реєстрація зусилля протягування; 14 –

оцінка впливу частотних параметрів приводу вібраційного наконечника на величину

опру, що виникає при утворенні свердловини; 15 – вибір раціональних частотних

параметрів приводу вібраційного наконечника та процесу прокладання

трубопроводів установкою для БУРО з рекомендаціями для створення методики

інженерних розрахунків параметрів установок.

|

До

числа параметрів, що змінюються в процесі експериментальних досліджень,

віднесені – збурююча сила, частота обертання дебалансів, та форма наконечника. До

числа параметрів, які контролюються в процесі експерименту віднесені:

амплітуда коливань на різних відстанях від вібруючої поверхні; зусилля опору

БУРО, довжина та час утворення ТПГ. Експерименти

проводитимуться з діаметрами, більшими за зовнішній розмір футляра

комунікацій на 20…30%. При цьому експеримент проводимо з трикратним повтором

для кожного з варіантів, зведених в таблицю 2. |

Рис. 8. Структурна схема проведення експериментальних досліджень |

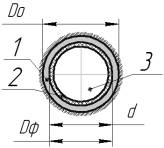

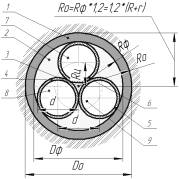

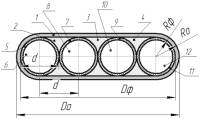

1. Круглий отвір (рис. 9) діаметра 1,25D для одного футляра комунікацій –

прийнятий за еталон для порівняння з наступними дослідженнями. Визначаємо

оптимальні параметри амплітуди та частоти при мінімальній силі.

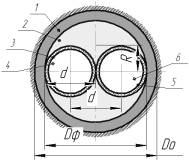

2. Круглий отвір (рис. 10) діаметра 1,25(D+D)=2,5D для двох футлярів

комунікацій (при оптимальній частоті з попереднього досліду).

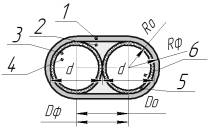

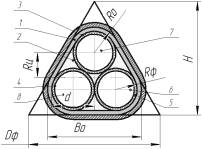

3. Прямокутній отвір (рис. 11) для двох футлярів комунікацій з напівкруглими

краями розміру 1,25Dх2,5D.

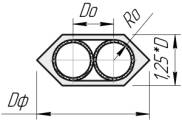

4. Прямокутній отвір (рис. 12) для двох футлярів комунікацій з гострими

трикутними краями розміру, приблизно 1,25Dх2,5D.

5. Круглий отвір (рис. 13) діаметра 1,25(D+D)=2,5D для трьох футлярів

комунікацій (при оптимальній частоті з попереднього досліду).

Таблиця 2.

Варіанти виконання ТПГ і прокладання комунікацій

|

|

|

|

|

Рис. 9 |

Рис. 10 |

Рис. 11 |

|

|

|

|

|

Рис. 12 |

Рис. 13 |

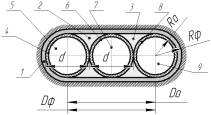

Рис. 14 |

|

|

|

|

|

Рис. 15 |

Рис. 16 |

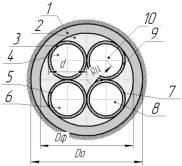

Рис. 17 |

|

Рис. 18 |

||

6. Трикутний отвір (рис. 14) з напівкруглими краями розміру для трьох

футлярів комунікацій, аналогічно рис.13.

7. Прямокутній отвір (рис. 15) з напівкруглими краями розміру для трьох

футлярів комунікацій, аналогічно рис. 11.

8. Круглий отвір (рис. 16) з розміру трикутного отвору (рис. 14) з напівкруглими

краями розміру 1,25Dх2,5D для чотирьох футлярів комунікацій, аналогічно рис. 10

і рис. 13.

9. Прямокутній отвір (рис. 17) з напівкруглими краями розміру для 4-х футлярів

комунікацій, аналогічного рис.11 і рис. 15.

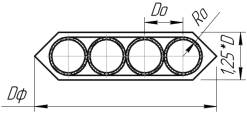

10. Прямокутній отвір (рис. 18) з гострими трикутними краями розміру для

4-х футлярів комунікацій, аналогічно рис. 12.

Висновок. В результаті формування структури і проведення

лабораторних досліджень взаємодії БУРО з ґрунтом при утворенні ТПГ крім визначення

діапазонів раціональних значень основних впливових параметрів запропоновані

варіанти реалізації технологічних процесів утворення ТПГ комбінованим способом буріння і розкочування ґрунту

з використанням відповідного

технологічного оснащення для

укладання комплектів комунікацій в ТПГ, виконаних безтраншейним способом. Порівняльна

оцінка необхідної мінімальної площі поперечного перетину порожнини в ґрунті

забезпечать гарантовані об’єми ТПГ і їх якість при зменшенні енергоємності

процесу і скороченні строків виконання робіт.

Література

1. Краснолудский Н.В. «Обоснование

параметров вибрационного наконечника для

проходки горизонтальных скважин способом

прокола» Дисс.

канд. техн. наук. Орел

2010, 142 с.