Д.т.н., проф. Месхи

Б.Ч., д.т.н., проф. Булыгин Ю.И., д.ф.-м.н., проф. Соловьев А.Н., асп. Корончик

Д.А. асп. Тирацуян Л.Л., асп. Легконогих А.Н.

Донской государственный технический

университет, Россия

Математическое

моделирование формирования параметров производственного микроклимата в

помещениях с активной вентиляцией и источниками вредных примесей.

Определение параметров состояния

производственной среды в помещениях с активной вентиляцией является актуальной

технической задачей в области обеспечения комфортных условий труда работников.

Предложена нестационарная трехмерная

математическая модель тепломассопереноса вредных примесей и теплоты в

производственной среде с активной вентиляцией и источниками загрязнения,

которая в отличие от существующих моделей распространения производственных

вредностей позволяет учитывать завихрения газо-воздушных потоков [1,2].

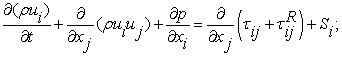

Основными уравнениями (1-3) являются: уравнение

неразрывности (сохранения массы), импульса и переноса энергии (теплоты):

![]() (1)

(1)

i=1,2,3. (2)

i=1,2,3. (2)

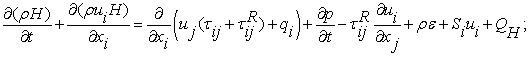

(3)

(3) ![]() (4)

(4)

где u – скорость потока, ![]() - плотность,

- плотность, ![]() - давление среды,

- давление среды, ![]() - удельная энергия,

- удельная энергия, ![]() - гравитационная

компонента; h – энтальпия,

- гравитационная

компонента; h – энтальпия, ![]() - объёмная

интенсивность источника теплоты,

- объёмная

интенсивность источника теплоты, ![]() - тензор напряжения

вязкого сдвига,

- тензор напряжения

вязкого сдвига, ![]() - изменение

теплоты.

- изменение

теплоты.

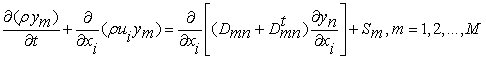

Для определения полей концентраций компонентов смеси в

воздушной среде решается уравнение конвективно-диффузионного переноса вещества

(5), которое приведено ниже:

![]()

(5)

(5)

где![]() молекулярные и турбулентные матрицы диффузии m –го компонента в n-ю среду,

молекулярные и турбулентные матрицы диффузии m –го компонента в n-ю среду, ![]() - интенсивность

выделения в n-ю среду m –го компонента вещества.

- интенсивность

выделения в n-ю среду m –го компонента вещества.

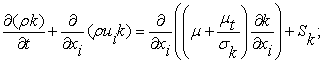

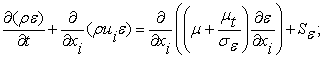

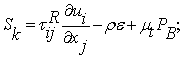

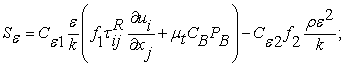

Перенос кинетической энергии турбулентности и скорости

диссипации турбулентной энергии учтены двумя дополнительными уравнениями (6) и

(7):

(6)

(6)

(7)

(7)

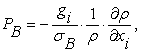

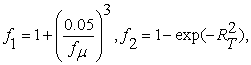

где характеристики ![]() и

и ![]() определяются из

выражений (8), (9):

определяются из

выражений (8), (9):

(8)

(8)

(9)

(9)

где ![]() - коэффициент динамической вязкости,

- коэффициент динамической вязкости, ![]() - коэффициент турбулентной динамической вязкости, k - турбулентная кинетическая энергия (в

случае ламинарных потоков k=0),

- коэффициент турбулентной динамической вязкости, k - турбулентная кинетическая энергия (в

случае ламинарных потоков k=0), ![]() представляет собой

величину, учитывающую влияние сил плавучести на турбулентное течение:

представляет собой

величину, учитывающую влияние сил плавучести на турбулентное течение:  где

где ![]() - величина гравитационного ускорения в направлении координаты

- величина гравитационного ускорения в направлении координаты![]() , константа

, константа ![]() =0,9, константа CB=1

когда

=0,9, константа CB=1

когда![]() , и 0 в противном случае:

, и 0 в противном случае: Константы

Константы![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() определяются эмпирически и в модели их величины приняты:

определяются эмпирически и в модели их величины приняты: ![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() . При числе Льюиса

. При числе Льюиса ![]() уравнения диффузии и

теплопроводности становятся идентичными и профили избыточных концентраций и

температур оказываются подобными и

уравнения диффузии и

теплопроводности становятся идентичными и профили избыточных концентраций и

температур оказываются подобными и  i=1,2,3.

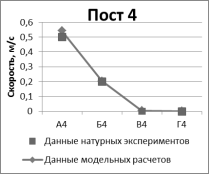

Здесь константа

i=1,2,3.

Здесь константа ![]() = 0,9, Pr - число Прандтля, и h – теплосодержание (энтальпия). Модельные уравнения описывают как

ламинарные, так и турбулентные потоки и решаются при определённых начальных и

граничных условиях с использованием численного метода конечных элементов в

среде SolidWorks Flow Simulations.

= 0,9, Pr - число Прандтля, и h – теплосодержание (энтальпия). Модельные уравнения описывают как

ламинарные, так и турбулентные потоки и решаются при определённых начальных и

граничных условиях с использованием численного метода конечных элементов в

среде SolidWorks Flow Simulations.

Численное решение задачи осуществляется в

программной среде SolidWorks. Программное обеспечение позволяет

рассчитать поля концентраций вредных веществ, температур, подвижности воздуха рабочей

зоны и относительной влажности, определить опасные зоны загазованности воздуха

и зоны неблагоприятных параметров микроклимата в помещении, а также количество

рабочих мест операторов, не удовлетворяющих санитарно-гигиеническим нормативам.

С целью

подтверждения предложенной математической модели переноса вредных веществ и избытков

теплоты в производственных помещениях с местной вытяжной вентиляцией были

проведены исследования как систем вентиляции, так и параметров, определяющих

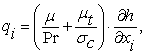

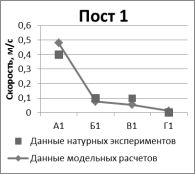

условия труда операторов на рабочих местах. В качестве объекта исследования был выбран сварочный цех Ростовского

автобусного завода (рис.1). Анализ выполненных модельных расчётов показал, что

на формирование полей концентраций, температур и подвижности воздуха оказывают

воздействие ряд факторов: схема организации воздухообмена, эффективность работы

местной вентиляции цеха, расчетный период года, интенсивность и расположение

источников загрязнения, вид технологического процесса сварки, обкатки машин,

работа систем отопления и вентиляции и ряд других факторов. Выбор измерительных

точек определялся из необходимости доказать наличие сильных конвективных

потоков газов у источников загрязнения, где скорость в 3-4 раза превышает

подвижность воздуха на удалении от них (рис.2). Точки А расположены в зоне

дыхания сварщика (0,5 м от лица) на высоте 1,7 м от пола. Точки Б, В, Г,

расположены над точками А на высотах соответственно 3,5 м; 5,0 м и 7,0 м от

пола. Точки Д и Г расположены на удалении от рабочего места сварщика на одной

высоте с точками А на расстоянии от них соответственно 2 и 4 м.

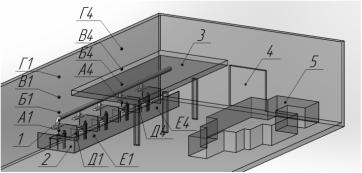

Рис. 1 – Сварочный цех со схемой размещения измерительных точек: 1 –

система вентиляции, 2 – ширмы, 3 – железобетонная плита, 4 – входные ворота, 5

– участок лазерной резки.

Рис. 1 – Сварочный цех со схемой размещения измерительных точек: 1 –

система вентиляции, 2 – ширмы, 3 – железобетонная плита, 4 – входные ворота, 5

– участок лазерной резки.

Рис. 2 – Графики скорости движения

газо-воздушных потоков по высоте помещения.

Как видно из графиков (рис. 2)

устойчивый конвективный поток со скоростью 0,4-0,5 м/с образуется на рабочем

месте сварщика в зоне дыхания. Очевидно, что такой поток увлекает за собой газы

и твёрдую составляющую сварочной аэрозоли (ТССА) и рассеивает их по помещению.

На удалении от точек А1, А4 конвективные потоки ослабляются, и на расстоянии

2-4 м средняя скорость становится равной 0,1 м/с, что соответствует скорости

витания ТССА. Образующийся при электросварке аэрозоль конденсации

характеризуется мелкой дисперсностью. Более 90% частиц размером 0,15 мкм (в

массовых долях) имеют скорость витания менее 0,1 м/с. Поэтому частицы аэрозоля

легко следуют за воздушными потоками аналогично газам. Эксперименты показали

удовлетворительную точность предлагаемой математической модели процессов конвективного

переноса воздушных потоков. Полученные значения относительной погрешности

укладываются в величины максимальной погрешности используемых измерительных

средств.

Аналогичные

исследования по проверке адекватности предложенной модели тепломассопереноса вредных

веществ (ВВ), сварочной аэрозоли (СА) и избытков теплоты (ИТ) были проведены в

отношении определения концентраций ВВ и ТССА, температур и относительной

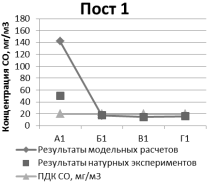

влажности воздуха в рабочей зоне сварщиков. На рис. 3 для полуавтоматической

сварки плавящейся проволокой в среде углекислого газа показаны результаты

натурных экспериментов и модельных расчетов концентраций СО.

Рис. 3 – Изменение концентрации СО в зоне дыхания сварщиков и возле

рабочих мест по высоте помещения, мг/м3

Рис. 3 – Изменение концентрации СО в зоне дыхания сварщиков и возле

рабочих мест по высоте помещения, мг/м3

Как

следует из рис. 3 максимальная концентрация СО в РЗ находится в точках А (зона

дыхания сварщиков) и превышает ПДК более чем в 7 раз, вызывая хронические

профессиональные заболевания органов дыхания. Увеличение концентрации СО в зоне

дыхания сварщика 4-го поста обусловлено наличием железобетонной плиты,

расположенной над 3-5 постами, которая способствует снижению скорости движения

конвективных потоков, тем самым ухудшая «разветривание» газов. На удалении от

рабочего места в точках Б, В, Г концентрация снижается, достигая величины ПДК.

Превышение концентраций над ПДК получены из результатов модельных расчетов,

поскольку используемые газоанализаторы не способы определять концентрации выше

2,5 ПДК. Снижение концентрации СО в горизонтальной плоскости выражено сильнее,

и на удалении 2-4 м от рабочего места концентрация составляет всего 0,5 ПДК.

Значения относительной погрешности по концентрациям угарного газа в РЗ

укладываются в величины максимальной погрешности измерений газоанализатора

Dräger X-am 5000.

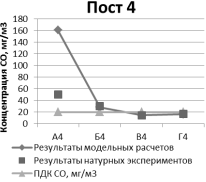

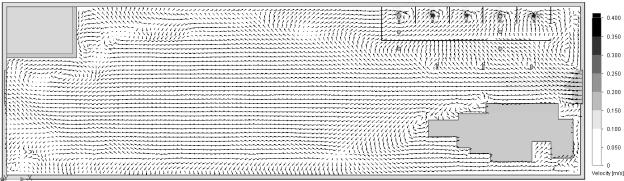

Результаты модельных расчетов параметров

производственного микроклимата и полей концентрации ВВ и ТССА. На рис. 4 представлены поля подвижности воздуха в помещении в

вертикальной (а) и горизонтальной (б) плоскостях в зоне дыхания сварщика и на

уровне расположения рабочих мест.

а)

б)

Рис. 4 – Поля

подвижности воздуха в помещении сварочного цеха РоАЗ.

Величина

вектора скорости в вертикальном срезе выше, чем в горизонтальной плоскости, это

доказывает, что вертикальные конвективные потоки определяют структуру движения

воздуха около рабочих мест. На рис. 5 и 6 представлены результаты модельных

расчетов полей температур и концентраций угарного газа в рассматриваемом

помещении.

Как видно

из рис. 5 и 6, поля концентраций СО и температур подобны. Отходящие «теплые»

газы от сварочных постов за счет конвекции поднимаются вверх и быстро

накапливаются под плитой и у потолка.

Рис. 5 – Вертикальный

срез поля температур воздуха в помещении

(черным

цветом показаны зоны, где температура более 26 °С).

Рис. 6 – Вертикальный

срез поля концентрации СО в воздухе помещения (черным цветом показаны зоны, где

концентрация выше ПДК).

Соответственно,

в этих местах мы имеем наибольшую концентрацию ВВ, превышающую ПДК. Аналогичная

картина имеет место и по температуре. Вертикальное расслоение температур

достигает 3 ºС (рис. 5). Как следует из расчетов, опасные зоны

загазованности располагаются рядом с зоной дыхания сварщиков. На удалении 2-4

метра опасных зон не наблюдается. Аналогичные расчеты были произведены и по

ТССА, основной составляющей которой являются оксиды железа. На рис. 7 показана

значительно более выраженная, по сравнению с СО, опасная зона запыленности, где

превышен ПДК. Максимальная концентрация ТССА приходится на зону дыхания

сварщиков, где достигает 10 ПДК. Определяющую роль в формировании полей подвижности

воздуха, температур и концентраций играет конструктивное решение (наличие

железобетонной плиты над 3-5 постами). Кроме того посты ограждены тканевыми

ширмами, являющимися преградами для поступающего свежего воздуха к сварочным

постам. Эти факторы приводят к ухудшению вентилируемости помещения, и как

следствие - к ухудшению условий труда сварщиков.

Рис. 7 – Вертикальный

срез поля концентрации ТССА в воздухе помещения (чёрным выделены зоны, где

концентрация выше ПДК).

Выводы.

1.

Предложена

трёхмерная нестационарная модель тепломассопереноса, которая учитывает вихревые

газовоздушные потоки и позволяет определять поля концентраций ВВ, ТССА,

температур, подвижности воздуха и относительной влажности в помещениях с

активной вентиляцией и источниками загрязнения.

2.

Разработано

программное обеспечение в среде SolidWorks,

реализующее предложенную математическую модель, которое может быть использовано

как на стадии планирования физической модели процесса, так и как инструмент

прогноза состояния параметров производственной среды участков с повышенной

загазованностью.

Литература

1.

Конечно-элементное

моделирование процессов массопереноса загрязнений в производственной среде с

учетом завихрений воздушных потоков/ Б.Ч. Месхи, А.Н. Соловьев, Ю.И. Булыгин,

Д.А. Корончик// Вестник ДГТУ.-2012.- №6

2.

Математическое

и экспериментальное моделирование процессов распространения оксидов углерода и

избытков теплоты в газовоздушной среде помещения/ Б.Ч. Месхи, Е.И. Маслов, А.Н. Соловьев, Ю.И. Булыгин, Д.А. Корончик.// Вестник ДГТУ.- 2011.- Т.11 , № 6. C.862-874.