В современном мире существует тенденция к

автоматизации, как технологических процессов, так и процессов контроля качества

и технологии производства.

Высокопроизводительная, экономичная и безопасная работа технологических

процессов различных отраслей промышленности требует применения современных

методов и средств измерения величин, характеризующих ход производственного

процесса и состояние оборудования. Для эффективного контроля производственного

процесса и качества продукции активно используются различные датчики и

устройства регистрации температуры объектов и рабочих узлов.

Температура измеряется с помощью устройств,

использующих различные термометрические свойства жидкостей, газов и твердых

тел. Существуют десятки различных устройств, применяемых в промышленности, при

научных исследованиях, для специальных целей. Большинство методов основано на

том, что какое-либо тело с хорошо изученными физическими свойствами приводится в непосредственный

контакт с нагретым веществом, и о температуре вещества судят по изменению

состояния этого тела, например, по

изменению объема жидкости в термометре.

При всем разнообразии

существующих термометров и датчиков температуры в производстве возникают

задачи, которые не под силу современным контактным цифровым термометрам.

Оборудование и устройства многих технологических циклов и процессов не

позволяют установку контактных датчиков или показывающих приборов для контроля

температуры по ряду технических причин, либо установка и монтаж подобных

датчиков и приборов затруднена. А так же основной проблемой использования

контактных методов является измерение высоких и сверхвысоких температур, при

этом физические свойства

всех известных нам тел существенно меняются - выбор тел, пригодных для прямого измерения температуры,

становится невозможным. Измерение высоких температур с достаточной степенью

точности - это важная проблема, с которой приходится сталкиваться в современной

науке и технике. Ввиду актуальности

такой проблемы были разработаны специальные инфракрасные термометры

(пирометры), позволяющие измерять температуру в труднодоступных, горячих,

вращающихся или опасных местах.

Приведем различные

сферы производства и области применения

оптических преобразователей температуры. Металлургия - оптические

преобразователи температуры выступают в роли средства безопасного

дистанционного измерения температур раскаленных металлов. Теплоэнергетика — для

быстрого и точного контроля температуры на участках не доступных или мало

доступных для другого вида измерения. Электроэнергетика — контроль и пожарная

безопасность, эксплуатация объектов (железнодорожный транспорт — контроль

температуры букс и ответственных узлов грузовых и пассажирских вагонов).

Лабораторные исследования — при проведении исследований активных веществ в

активных средах, а также в тех случаях, при которых контактный метод нарушает

чистоту эксперимента (например, тело настолько мало что при измерении

контактным методом потеряет существенную часть теплоты, или просто слишком

хрупкое для такого типа измерения). Применяется в космонавтике (контроль,

опыты). Строительство — оптические преобразователи температуры применяют для определения

теплопотерь в зданиях жилого и промышленного назначения, на теплотрассах, для

эффективного нахождения прорывов теплоизоляционной оболочки. Авиация –

определение температуры внутри газотурбинных двигателей.

Несмотря на существующие конструкции оптических

преобразователей, имеется проблема измерения температура объектов с высокой

точностью. В некоторых аспектах производственного процесса бывает критически

важно знать истинную температуру объекта в определенные моменты времени. Данная

проблема решается усложнением методов преобразования и фильтрации, поступающего

на оптический преобразователь

температуры, электромагнитных излучений, применением прецизионных

электронных компонентов, а так же усовершенствованием алгоритмов и формул

вычислительных систем.

Для проведения достоверных измерений с высокой

точностью необходимо исключить влияние излучательной способности поверхности

исследуемого объект, прийти к

увеличению точности измерения температуры вне зависимости от диапазонов

измеряемых температур, а так же прийти

к снижению влияния тепловых шумов возникающих на чувствительном элементе.

Рассмотрим существующие устройства.

В патенте [1]

представлен трихроматический оптический преобразователь температуры, суть

которого заключается в измерении интенсивности излучения в трех участках

спектра излучения – так называемый оптический преобразователь температуры

спектрального отношения. Деление входного излечения осуществляется зеркалами, а

измерение интенсивности тремя разными фотоприемниками. Вычисление температуры

производится микропроцессором алгоритмическим методом по трем неизвестным. Оптические

преобразователи температуры спектрального отношения способны измерять

температуру объекта с высокой точностью благодаря снижению влияния излучательной

способности поверхности объекта на результат измерения.

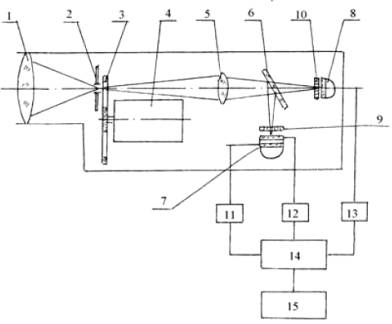

На рисунке 1 изображена схема предлагаемого оптического преобразователя температуры.

Он имеет объектив 1, в фокальной плоскости которого расположена полевая

диафрагма 2, ограничивающая пучок лучей поступающих в оптических преобразователь. В непосредственной близости от

полевой диафрагмы установлен модулятор 3 ,вращаемый электродвигателем 4. На оптической оси объектива 1 расположена

промежуточная оптическая система 5,

фокусирующая поток излучения на фотоприемники. На некотором расстоянии от

оптической системы 5 под углом к оптической оси объектива установлено светоделительное зеркало 6, которое делит

поток излучения на две составляющие. В одной составляющей расположен

двухплощадочный фотоприемник 7, а в другой составляющей – одноплощадочный

фотоприемник 8.

Рисунок 1 – Схема

трихроматического оптического преобразователя температуры

Перед

двухплощадочным фотоприемником установлен светофильтр 9, а перед

одноплощадочным – фильтр 10. Выход каждого фотоприемника подключен к

соответствующему усилителю 11, 12, 13, сигналы с которых поступают на микропроцессор 14, который управляет работой

индикатора 15. Светофильтр 9 поглощает

излучение видимой части спектра, например в области длин волн = 0,3÷0,6

мкм. Такое свойство светофильтра необходимо для того, чтобы избежать

нежелательной засветки от внутренних

стенок трубы преобразователя.

К недостаткам такого преобразователя относится

наличие механических деталей (электродвигатель), присутствие зеркала, делящего световой поток, а так же наличие

нескольких фотоприемников, которые не могут гарантировать идеальную

идентичность в измерении входных сигналов. Как следствие снижение надежности и

точности измерения прибора.

В

патенте [2] представлен оптический преобразователь температуры (Рис. 2),

технический результат которого заключается в повышении точности измерений за

счет исключения влияния на результаты

измерений излучательной способности поверхности объекта, коэффициента

пропускания атмосферы и угла приема.

Рисунок 2 – Структурная схема преобразователя

Устройство

работает следующим образом.

Модулятор 5, имеющий температуру Тм,

периодически перекрывает входы канала 1 и канала 2, модулируя поступающее в них

излучение по интенсивности по закону меандра с периодом модуляции ![]() .

.

Напряжение генератора 9, задающего режим работы

модулятора 5, используется блоком 6 для управления режимами работы каналов 1 и

2 и источника 3 шумового излучения, обеспечивающими поступление на вход

процессора 7 электрических сигналов согласно выбранному алгоритму обработки для

получения на регистраторе 8 информации о физической температуре Тх

объекта.

Блок 6 вырабатывает напряжение в виде меандра с

периодом ![]() , которое используется в качестве опорного для синхронных

детекторов 12 и 15 и управляет распределителем 18 импульсов, задающим

периодическую модуляцию выходного напряжения Uш генератора 17,

обеспечивающего формирование шумового излучения с эквивалентной температурой Тш

в виде меандра. Период модуляции

, которое используется в качестве опорного для синхронных

детекторов 12 и 15 и управляет распределителем 18 импульсов, задающим

периодическую модуляцию выходного напряжения Uш генератора 17,

обеспечивающего формирование шумового излучения с эквивалентной температурой Тш

в виде меандра. Период модуляции ![]() шумового излучения

выбирается равным

шумового излучения

выбирается равным ![]() , причем момент формирования шумового излучения совпадает с

началом приема излучения в канале 1 или в канале 2.

, причем момент формирования шумового излучения совпадает с

началом приема излучения в канале 1 или в канале 2.

Недостаток данного прибора в наличии

механического модулятора, перекрывающего входные каналы, а так же в сложности

реализации блоков управления и обработки сигналов. Присутствие механических

связей оказывает существенное влияние на надежность и живучесть системы.

В

патенте [3] представлен преобразователь истинной температуры.

На

рисунке 3 изображена структурная схема ПИТ, где:

1 - объектив; 2 - обтюратор; 3 - датчик

синхронизации; 4 - приемник излучения; 5 - электронный коммутатор; 6 - блок

усиления; 7 - устройство управления и вычисления; 8 - АЧТ; 9 - устройство

управления работой АЧТ.

Рисунок 3 – Структурная схема ПИТ

Принцип

работы ПИТ заключается в следующем: принимаемое излучение от объекта собирается

объективом 1, проходит диск обтюратора 2, который, вращаясь, поочередно

разделяет принимаемое излучение на N спектральных диапазона, с помощью N

спектральных фильтров. Затем излучение также поочередно попадает на приемник

излучения 4, где происходит преобразование излучения в каждом i-м спектральном

диапазоне в электрический сигнал U(![]() ) соответственно. После чего, с помощью электронного

коммутатора 5, эти сигналы каждого спектрального диапазона распределяются по

соответствующим каналам блока усиления 6, где они усиливаются. В блоке усиления

применены каналы, имеющие разные коэффициенты усиления, что обеспечивает полное

использование динамического диапазона каждого канала усиления, так как величина

потока излучения в каждом i-м спектральном диапазоне разная. Далее усиленные

сигналы U(

) соответственно. После чего, с помощью электронного

коммутатора 5, эти сигналы каждого спектрального диапазона распределяются по

соответствующим каналам блока усиления 6, где они усиливаются. В блоке усиления

применены каналы, имеющие разные коэффициенты усиления, что обеспечивает полное

использование динамического диапазона каждого канала усиления, так как величина

потока излучения в каждом i-м спектральном диапазоне разная. Далее усиленные

сигналы U(![]() ) каждого i-гo спектрального диапазона поступают на

устройство управления и вычисления 7, оно обеспечивает работу электронного

коммутатора по включению соответствующего канала усиления в зависимости от

установленного в текущий момент времени определенного спектрального фильтра.

Это реализуется с помощью датчика синхронизации 3, которым снабжен диск

обтюратора, т.е. при смене спектрального фильтра с датчика поступает сигнал в

устройство управления, оно в свою очередь подает сигнал на электронный коммутатор,

который включает требуемый канал усиления.

) каждого i-гo спектрального диапазона поступают на

устройство управления и вычисления 7, оно обеспечивает работу электронного

коммутатора по включению соответствующего канала усиления в зависимости от

установленного в текущий момент времени определенного спектрального фильтра.

Это реализуется с помощью датчика синхронизации 3, которым снабжен диск

обтюратора, т.е. при смене спектрального фильтра с датчика поступает сигнал в

устройство управления, оно в свою очередь подает сигнал на электронный коммутатор,

который включает требуемый канал усиления.

К недостатку данного прибора относится

присутствие диска обтюратора (механическая связь). Вследствие этого резко

снижается надежность системы. Отсутствуют элементы и схемы, снижающие шумы и обеспечивающие

увеличение точности сигнала принимаемого фотоприемником.

Таким образом, проведенный анализ

оптических преобразователей показал, что основными недостатками является

сложность конструктивного решения, невысокая точность и наличие механических

деталей, снижающих надежность устройства. Для нивелирования указанных

недостатков предлагается использовать акустооптические элементы в качестве

устройств, обеспечивающих селекцию необходимых длин волн.

Литература

1. Трихроматический пирометр [Текст] : пат. 2347198 Рос. Федерация : МПК G01J5/00 (2006.01) G01J5/50 (2006.01) / авторы и заявители Орлов И. Я. [и др.]; патентообладатель Сергеев С. С.

2. Пирометр [Текст] : пат. 2437068 Рос. Федерация : МПК G01J5/00 (2006.01) / автор и заявитель Сергеев С. С.; патентообладатель Государственное образовательное учреждение высшего профессионального образования "Нижегородский государственный университет им. Н. И. Лобачевского".

3. Пирометр [Текст] : пат. 2219504 Рос. Федерация: МПК7 G01J5/00/ автор и заявитель Тымкул

В. М. . [и др.]; патентообладатель Сибирская государственная геодезическая академия.