Сельское хозяйство / 2. Механизация сельского хозяйства

Д.т.н. Шафоростов В.Д.

К.т.н. Припоров И.Е.

ГНУ Всероссийский

научно-исследовательский институт

масличных культур имени

В.С. Пустовойта Россельхозакадемии,

Россия

Качественные показатели работы

семяочистительного комплекса

Технология послеуборочной обработки семенного

материала является сложной многофункциональной системой, оказывающая

всестороннее влияние на качество получаемых семян. Неудовлетворительное

качество семенного материала приводит к существенному снижению его урожайности

и большому перерасходу посевного материала. Мероприятия в области улучшения

качества семенного материала относится к категории первоочередных в силу их эффективности

и немедленной результативности. Фактическое влияние послеуборочной обработки на

состояние семян и обусловленную ими урожайность является весьма значительной

[3].

Задача, которая стоит перед создателями

конкурентоспособных зерноочистительных агрегатов заключается в разработке

рациональных схем для поточных технологий подготовки семян, обеспечивающих

высокие показатели качества с минимальными приведенными затратами. Это должно

происходить не за счет разработки новых конструкций машин, а за счет оптимизации

последовательности выполнения технологических операций, максимально учитывающих

свойства вороха семян, поступающего на обработку [3].

Поэтому целью исследований является определение

качественных показателей работы семяочистительного комплекса.

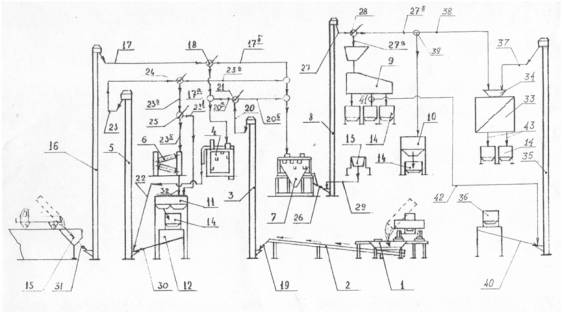

Семяочистительный комплекс (рисунок 1),

реализованный во ВНИИМК был смонтирован на базе ЗАВ-20, в состав которого

входит современное зерноочистительное оборудование нового поколения. Он

предназначен для послеуборочной обработки семян зерновых культур, подсолнечника,

сои, рапса, льна и позволяет производить очистку одновременно двух гибридов

семян или семян двух различных сортов.

Рисунок 1 – Технологическая схема семяочистительного

комплекса

Комплекс включает последовательно соединённые

первый бункер 1 приёмный, транспортёр 2 загрузочный, первую норию 3

загрузочную, машину 4 первичной очистки, норию 5 промежуточную, блок 6

триерный, машину 7 ветро-решётную семяочистительную, норию 8 заключительную,

стол 9 пневмосортировальный, бункер 10 накопительный, бункер 11 промежуточый,

перегружатели 12,13, установленные у нории промежуточной и у нории

заключительной соответственно, контейнеры 14 передвижные, а также второй бункер

15 приёмный, вторую норию 16 загрузочную и зернопроводы 17, 19, 20, 22, 23, 26,

27, 29-32, соединяющие верхнюю головку второй нории загрузочной через третий

перекидной клапан 18 со входом машины первичной очистки (17а) или со входом

машины ветро-решётной семяочистительной (17б), транспортёр загрузочный - с

нижней головкой первой нории загрузочной, верхнюю головку первой нории

загрузочной через четвёртый перекидной клапан 21 – со входом машины первичной

очистки (20а) или со входом машины ветро-решётной семяочистительной (20б),

выход машины первичной очистки – с нижней головкой нории промежуточной, верхнюю

головку нории промежуточной через первый перекидной клапан 24 – со входом

машины ветро-решётной семяочистительной (23а) или, через пятый перекидной

клапан 25 - со входом блока триерного (23б) или со входом бункера

промежуточного (23в), выход машины ветро-решётной семяочистительной – с нижней

головкой нории заключительной, верхнюю

головку нории заключительной через второй перекидной клапан 28 – со входом

стола пневмосортировального (27а) или со входом бункера накопительного (27б),

перегружатель установленный у нории заключительной, - с нижней её головкой,

перегружатель, установленный у нории промежуточной, - с нижней её головкой,

второй бункер приёмный – с нижней головкой второй нории загрузочной, выход триерного

блока – со входом бункера промежуточного, один из выходов пятого перекидного

клапана – со входом бункера промежуточного соответственно [1, 2], а также

включает фотосепаратор 33 с установленным над ним бункером 34 вторым

накопительным, норию 35 вторую заключительную с установленным у её нижней

головки перегружателем 36, зернопроводы 37, 38, 40, 42, 43 соединяющие вход

бункера второго накопительного с верхней головкой нории второй заключительной,

вход этого же бункера через шестой и второй перекидные клапаны (39 и 28

соответственно) – с верхней головкой нории заключительной, выходы

фотосепаратора – со входом контейнеров передвижных, нижнюю головку нории второй

заключительной – с выходом перегружателя, установленного у этой нории, а также

нижнюю головку последней – с основным выходом стола пневмосортировального.

Технологический процесс семяочистительного

комплекса осуществляется следующим образом. Исходный ворох (рисунок 1) одной

культуры выгружается в первый приёмный бункер 1 из автотранспорта самостоятельно

или разгрузчиком автомобилей, подаётся дозировано питателем-дозатором в

транспортёр 2 загрузочный, по зернопроводу 19 – на нижнюю головку первой нории

3 загрузочной, которая направляет его по зернопроводу 20 через четвёртый

перекидной клапан 21 на вход машины 4 первичной очистки. С выхода машины 4

первичной очистки семена, очищенные от крупных и мелких примесей, поступают по

зернопроводу 22 на нижнюю головку нории 5 промежуточной, которая направляет

семена по зернопроводу 23 через первый перекидной клапан 24, в зависимости от

характеристики исходного вороха, либо по зернопроводу 23б через пятый

перекидной клапан 25 на вход блока триерного, на котором происходит выделение

коротких и длинных примесей, либо через пятый перекидной клапан 25 и

зернопровод 23в, минуя блок триерный, - в бункер промежуточный 11, либо по

зернопроводу 23а на вход машины 7 ветрорешётной семяочистительной, на которой

происходит сортирование семян – выделяются семена обрушенные, щуплые,

невыполненные, а также органические примеси, отличающиеся от кондиционных семян

своими размерами и другими физико-механическими свойствами.

Семена, не нуждающиеся в очистке от длинных и

коротких примесей или очищенные от них семена с выхода блока 6 триерного,

поступают в бункер 11 промежуточный, который установлен под этим блоком, и там

накапливаются. Основной выход машины 7 ветро-решётной семяочистительной

поступает по зернопроводу 26 на нижнюю головку первой нории 8 заключительной,

которая подаёт его по зернопроводу 27 через второй перекидной клапан 28 либо на

вход стола 9 пневмосортировального (27а), либо в бункер 10 накопительный и

далее – на хранение или на повторную обработку по другой технологической схеме

[1, 2].

Исходный ворох другой культуры или другого сорта

той же культуры загружается во второй приёмный бункер 15 и по зернопроводу 31

подаётся на нижнюю головку второй нории 16 загрузочной, которая направляет его

по зернопроводу 17 через третий перекидной клапан 18 либо на вход машины 4

первичной очистки (по зернопроводу 17а) либо на вход ветро-решётной

семяочистительной машины 7 (по зернопроводу 17б) – в зависимости от исходного

состояния вороха: если ворох нуждается в первичной очистке, то его направляют

по зернопроводу 17а на машину 4, а если он нуждается только в сортировке, то –

по зернопроводу 17б сразу на машину 7 ветро-решётную семяочистительную.

Наличие бункера 11 промежуточного обеспечивает

возможность регулирования очерёдности подачи разных ворохов на машину 7

ветро-решётную семяочистительную посредством перегружателя 12 и контейнеров 14:

семена, обработанные на блоке 6 триерном и накопившиеся в бункере 11

промежуточном, могут перегружаться в контейнеры 14 передвижные и далее

направляться в них либо в склад, либо на обработку на машине 7 ветро-решётной

семяочистительной [1, 2].

Однако, кроме органических

примесей и обрушенных, щуплых, невыполненных семян, которые выделяются этой

машиной, а также столом пневмосортировальным, в их основном семенном выходе

могут присутствовать «негодные» семена (недозрелые, больные и т.п.),

отличающиеся от здоровых только по цвету и снижающие качество семенного материала.

Поэтому, в зависимости от исходного вороха, основной выход машины 7

ветро-решётной семяочистительной или стола 9 пневмосортировального можно

направить на вход фотосепаратора (ФС) 33 через бункер 34 второй накопительный

для выделения («отстреливания») этих «загрязнителей» по следующей схеме: с

выхода машины 7 ветрорешётной семяочистительной по зернопроводу 26 на нижнюю

головку нории 8 заключительной, с верхней головки этой нории по зернопроводу

27, через перекидной клапан 28, по зернопроводу 27б, через шестой перекидной

клапан 39, по зернопроводу 38 - в бункер 34 второй накопительный или с выхода

стола 9 пневмосортировального через седьмой перекидной клапан 41 по

зернопроводу 42 на нижнюю головку нории 35 второй заключительной, с верхней

головки нории 35 второй заключительной по зернопроводу 37 - в бункер 34 второй

накопительный, установленный над ФС. Доочищенные на ФС семена поступают в передвижные

контейнеры 14 и далее – на хранение. Итак, в зависимости от характеристики

обрабатываемых ворохов после любой операции можно прекратить дальнейшую их обработку

и с помощью контейнеров 14 передвижных отправить семена по назначению.

Результаты обработки семян подсолнечника сорта

СПК представлены в таблице 1.

Таблица

1 – Показатели качества работы семяочистительного комплекса при очистке и

сортировании семян подсолнечника сорта СПК

|

Наименование

показателя |

Выход фракции семян,

% |

Чистота вороха, % |

Содержание отхода, % |

Масса 1000 семян, г |

|

Исходный |

– |

93,28 |

6,72 |

110 |

|

Основной выход з.о. машины ОЗС-50 |

93,2 |

97,96 |

2,04 |

112 |

|

Основной выход с.о. машины МВУ-1500 |

91,8 |

98,05 |

1,95 |

121 |

|

Основной выход пневмостола МОС-9Н |

85,9 |

98,98 |

1,02 |

130 |

|

Основной выход фотосепаратора |

91,2 |

99,84 |

0,16 |

130 |

Анализ представленных данных (таблица 1)

показывает, что исходный ворох семян, поступающий на семяочистительную машину

первичной очистки ОЗС-50 содержал семян основной культуры 93,28 %, примесей

6,72%. В результате очистки его чистота составила 97,96 %, содержание примесей

уменьшилось и составило 2,04 %, масса 1000 семян возросла со 110 г до 112 г.

Потери вороха семян в отходы ко всему исходному вороху составили 6,80 %.

Очищенные на машине первичной очистки ОЗС-50 семена поступают в семяочистительную

машину МВУ-1500, где происходит их сортирование. Чистота полученных семян

составила 98,05 %, масса 1000 семян возросла до 121 г, отход возрос до 8,20 %.

Далее семена, очищенные на машине МВУ-1500 поступают в машину окончательной

очистки МОС-9Н. Чистота полученного семенного материала составила 98,98 %,

потери семян в отходы ко всему исходному вороху составила 14,10 %, масса 1000

семян возросла до 130 г. Выделение из вороха семян травмированных и обрушенных

семян осуществлялось на фотосепараторе. Чистота семян составила 99,84 %, потери

семян в отходы 8,80 %, масса 1000 семян не изменилась. Всего было обработано

420 т вороха. Выход кондиционных семян подсолнечника составил 281 т.

Разработанная технология, которая реализована в

семяочистительном комплексе обеспечивает получение высококачественного

семенного материала, соответствующий требованиям ГОСТ.

Литература:

1. Пат. № 2352099 РФ: МПК А 01 F 12/44, В 07 В 9/00, В

03 В 4/00. Способ послеуборочной обработки семян зерновых культур и линия для

его осуществления / Н. Е. Сунцов, В. Д. Шафоростов, С. Б. Домбровский и др. - №

2007142258/13; заявл. 15.11.2007; опубл. 20.04.2009, Бюл. № 11.

2. Пат. № 2364449 РФ: МПК В 03 В 9/00, А 01 F

12/44. Универсальная зерносемяочистительная линия / Н. Е. Сунцов, В. Д.

Шафоростов, С. Б. Домбровский и др. - № 2007147234/12; заявл. 18.12.2007;

опубл. 20.06.2009, Бюл. №23 ч. 3.

3. Шафоростов В. Д. Универсальная контейнерная технология

послеуборочной обработки семенного материала / В. Д. Шафоростов // Науч.-техн.

бюл. ВНИИ масличных культур. – 2013. – Вып. № 2 (155-156). – С. 108–112.