А.С. Қаржаубаев, А.Ж. Садвакасов, Е.Д. Налибаев

Казахский Национальный

Исследовательский Технический Университет

имении К.И. Сатпаева, Казахстан

ОЦЕНКА ДИСКОВОГО ТОРМОЗА ДЛЯ ГРУЗОВОГО АВТОМОБИЛЯ

Аннотация

Тормозная система служит для

создания и изменения искусственного сопротивления движению автомобиля. В статье дано дисковому тормозному механизмому чаще всего

применяемы в автомобилях с равными перемещениями колодок применяемых на

грузовых автомобилях и на автобусах, осковщенных пневмоприводом.

Ключевые

слова: тормозное управление, тормозной механизм, тормозной привод,

тормозной момент, сила трения, статическая характеристика тормозного механизма.

Тормозной механизм является важным

элементом системы активного управления автомобилем. Эффективность торможения

оценивается развиваемым замедлением и тормозным путем[3].

Колесный

тормозной механизм обеспечивает экстренное и служебное торможение, а также

удерживает на месте неподвижный автомобиль.

В

большинстве грузовом автотранспорте обычно устанавливают барабанные колодочные

тормоза на все колеса. Постепенно дисковые механизмы в качестве колесных

тормозов получают все большее распространение на грузовых автомобилях самого

разного назначения. Как известно, вначале они выполняли функцию лишь

трансмиссионного тормоза.

C древнегреческого

языка термин «тормоз» переводится как - отверстие для гвоздя, замедляющего

вращение колеса («тормос»)[4]. На сегодняшний день безопасность автомобиля

трудно представить без эффективной тормозной системы, особенно если это большой

автомобиль.

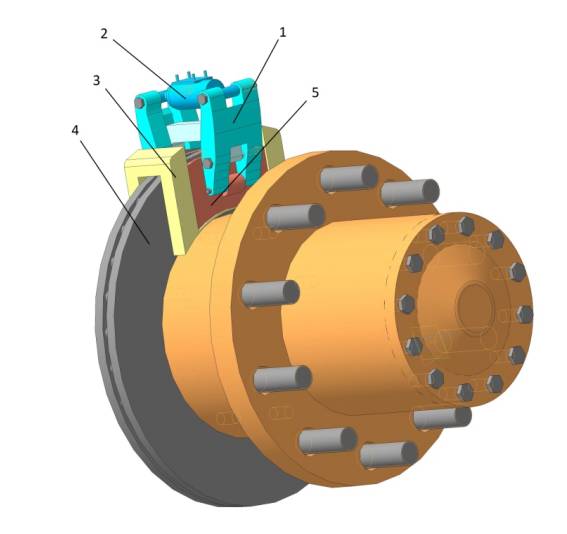

Рисунок 1- Дисковый тормоз грузового

автомобиля: 1-суппорт; 2-тормозной цилиндр; 3-кранштейн; 4-тормозной диск;

5-фрикционная накладка.

В таком дисковых тормозном механизме эффективность работы

повышается за счёт вращения диска при движении автомобиля, которое при

торможении стремится ещё сильнее прижать к нему колодки, в итоге также уменьшая

необходимое усилие на педали тормоза (водителю достаточно легкого нажатия на

педаль чтобы колодки коснулись барабана, после чего этот эффект начинает

работать как своеобразный «усилитель») .

Основой

конструкции является специальный металлический диск. Тормозные колодки

прижимаются к его бокам и блокируют вращение.

Такая

система меньше подвержена нагреванию, поскольку колодки открыты и свободно

обдуваются воздухом. Во время движения частицы износа беспрепятственно

выбрасываются в атмосферу. Немаловажными достоинствами являются меньшее время

срабатывания и меньшая масса.

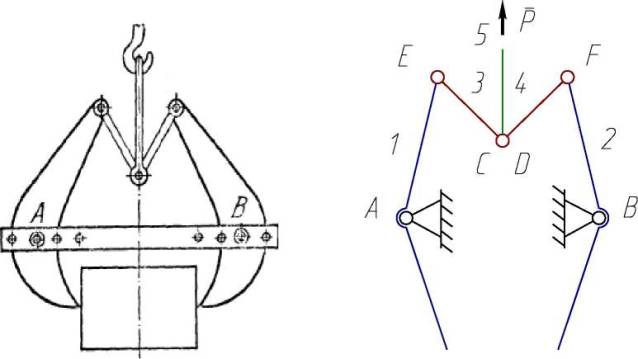

Тормозной

блок состоит из пневмопривода и тормозного рычажного механизма [2]. Таким

образом, за основу разработки структурной схемы механизма тормозного блока принята

структура простейшего клещевого шарнирно-рычажного подъемного механизма,

предложенного И.И. Артоболевским (рисунок 2) [1].

|

|

Рисунок 2 -

Клещевой механизм рычажного захвата и его структурная схема. Захват поднимаемого

груза происходит при движении крюка вверх

Принцип

работы подъемного механизма: подъемная сила P посредством звеньев 3,4,5 заставляет

перемещаться звенья 1 и 2, которые свободными концами стремятся сблизиться друг

к другу и зажимают груз как клещи.. Выбором соотношения плеч рычагов механизма

определяется необходимое усилие зажатия груза клещами.

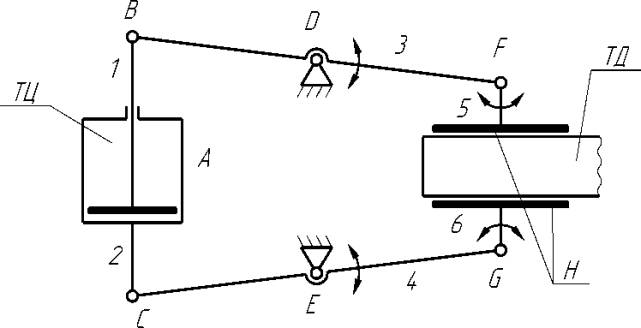

Схема клещевого механизма (рисунок 2) применительно к

схеме механизма тормозного блока дискового тормоза показана на рисунке 3. По

данной схеме определен принцип работы пневматического дискового тормоза: сила P возникает в пневматическом цилиндре ТЦ при подаче в

него сжатого воздуха, в результате чего посредством звеньев 1 и 2 перемещаются звенья 3, 4, 5,

6, прижимаясь фрикционными накладками Н с двух сторон к тормозному диску ТД.

|

|

Н - фрикционные

накладки; ТД - тормозной диск; ТЦ - тормозной цилиндр

Рисунок

3 - Схема тормозного механизма блока дискового тормоза

Далее, с целью

получения определенности движения всех звеньев механизма, рассчитана степень

его подвижности, то есть число возможных независимых перемещений. Для плоского

механизма данный параметр находится по формуле, впервые выведенной П.Л.

Чебышевым в 1869г.:

W = 3*п – 2*рн -рв, (1)

где W - степень подвижности;

п - число подвижных

звеньев;

рн - число низших

кинематических пар;

рв - число высших

кинематических пар.

Для указанного механизма получено:

W = 3*6 – 2*7 = 4. (2)

Две

степени свободы обеспечивают прижатие накладок к тормозному диску за счет

поворота звеньев 3 и 4 и две степени свободы обеспечивают независимую

подвижность накладок с возможностью равномерного их прижатия к тормозному

диску.

Таким образом, при

постепенном износе накладок и диска, во время эксплуатации дискового тормоза,

полученная схема (рисунок 3) позволяет

обеспечить эффективную работу дискового тормоза с отсутствием клиновидного

износа пары трения.

Выводы:

1. При длительном торможении с

большой скорости тормозные механизмы не перегревается и не теряет

эффективность.

2. При движении грузовика вперед или назад одинаковую эффективность

торможения.

3. Достаточную жесткость конструкции.

4. В

дисковых тормозных механизмов тормозные колодки изношивается более интенсивна.

Однако конструкции тормозных механизмов позволяет легко и быстро заменять

тормозные колодки.

5.

Дисковые тормозные механизмы имеет меньшую массу по сравнению барабану.

ЛИТЕРАТУРА

1. Артоболевский, И.И. Механизмы в

современной технике [Текст]: справочное пособие в 7 томах. Т. 1: Элементы

механизмов. Простейшие рычажные и шарнирно-рычажные механизмы / И.И.

Артоболевский; 2-е изд., перераб. - М.: Наука, 1979. - 496 с.

2. Карпычев, В.А. Устранение клинового

износа фрикционных накладок в клещевом механизме тормозного блока дискового

тормоза для железнодорожного транспорта [Текст] / В.А. Карпычев, В.Я.

Солодилов, А.А. Курочкин, А.А. Мошков // Научно-технический вестник Поволжья. -

2013 - № 4. - С.181-185.

3. Богатырев А.В. и др. Автомобили. – М., Колос, 2004, 496с.

4. http://www.autoshcool.ru/ 09-12-2010 1:34:13, Владимир Зинченко