студ. Фомина М.А., студ.

Войко А.В., студ. Палканов П.А., канд. техн. наук, доц. Кошуро В.А., канд.

техн. наук, доц. Фомин А.А., докт. техн. наук, проф. Родионов И.В.

Саратовский государственный технический

университет

имени Гагарина Ю.А., Россия

Влияние механической обработки поверхности

циркония на свойства покрытий ZrO2, полученных методом

индукционно-термического оксидирования

Введение

В настоящее время в различных отраслях

машиностроения используется большой спектр конструкционных и специальных металлических

материалов. К ним относят металлы, неметаллы, композиты, отдельно можно

выделить активно применяемые покрытия на металлических изделиях, призванные

существенно улучшить их свойства. В качестве конструктивной основы часто используются

жаростойкие и жаропрочные металлические материалы, такие как хромоникелевые

стали, вольфрам, молибден, тантал, титан, ванадий и сплавы на их основе, а

также цирконий.

Заготовки из циркония, как правило, представляют

собой прокатную продукцию. Они имеют маркировку Э100, Э110, Э125, Э635. В

качестве добавок в них содержатся ниобий, кислород, углерод, кальций, кремний,

алюминий, хром, олово, железо, гафний и т.д. В инструментальном производстве

также применяют вакуумно-конденсационные методы осаждения различных соединений

циркония (карбидов, нитридов). В указанном случае используются катоды из

циркония, не содержащие ниобия (например, марки КЦр). Следует отметить, что многие

изделия, изготовленные из перечисленных материалов, утрачивают конструктивную

целостность и функциональность в условиях экстремально высоких температур, под

воздействием агрессивной среды, высоких механических нагрузок и других

факторов. В связи с этим, актуальной проблемой является получение покрытий на

изделиях из циркония, что позволит обеспечить защиту поверхности от

неблагоприятных условий. С этой целью может быть применено оксидирование металлов,

например, газотермическими, электрохимическими методами и методом осаждения из

паровой фазы [1].

Для создания функциональных покрытий на

металлических образцах нами был апробирован эффективный метод

индукционно-термического оксидирования технического титана, сплавов на его

основе и нержавеющей хромоникелевой стали. Был также проведен подробный анализ

полученных покрытий и рассмотрены особенности применения этого метода обработки

[1]. Что касается изделий из циркония, предполагается, что для формирования

оксидного покрытия ZrO2 на поверхности металла

требуется обеспечить диффузионное насыщение структуры кислородом [2].

Целью данного исследования являлся анализ

применения механической обработки резанием, предшествующей

индукционно-термическому оксидированию изделий из циркония, в свою очередь,

обеспечивающему образование покрытий на них. Для оценки качества полученных

покрытий было проведено исследование морфологии, а также выполнялся химический

анализ.

Методика эксперимента

Первый этап работы включал в себя изготовление

экспериментальных образцов из технического циркония Э110. Они были выполнены в

форме цилиндра (диаметр – 5,8-6,0 мм; длина – 2,0-2,5 мм). Поверхность образцов

была подвергнута токарной и абразивно-струйной механической обработке.

Микротекстурирование осуществлялось с использованием корундового порошка с дисперсностью

200-300 мкм. По окончании механической обработки проводилась

ультразвуковая очистка полученных образцов. Следующий этап включал в себя создание оксидных покрытий на

подготовленных образцах при помощи обработки токами высокой частоты – метод

индукционно-термического оксидирования (ИТО) [1].

Для того чтобы оценить эффективность предложенной

ИТО изделий из циркония, был проведен комплексный анализ полученных покрытий. Он

включал в себя изучение морфологии поверхности методом растровой электронной

микроскопии (РЭМ) и исследование химического состава методом

энергедисперсионного рентгенофлуоресцентного анализа (ЭДРФА).

Результаты исследования

и их анализ

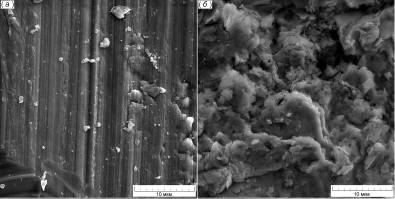

Воздействие режущего клина токарного резца оставило специфические канавки на поверхности циркония (рис.1 а). Отличительной особенностью рельефа после воздушно-абразивной обработки являлось наличие разнонаправленных углублений неправильной формы (рис.1 б).

Рис. 1. Микроструктура

поверхности циркония после механической обработки: а – токарной; б – абразивно-струйной

(увеличение ×10.000)

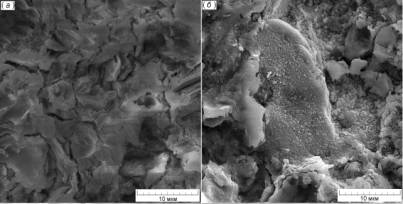

Морфология исходной микроструктуры образцов

циркония практически не изменялась вплоть до достижения температуры

1000 ºC и максимальной продолжительности процесса оксидирования

(рис. 2 а).

Рис. 2. Микроструктура

поверхности циркония после ИТО при различных режимах: а – 800-300; б – 1200-300

(увеличение ×10.000)

При температуре около

1200 ºC и продолжительности обработки около 120-300 с

кристаллы образованной высокотемпературной фазы диоксида циркония успевали

вырасти до субмикрометровых значений, что изменило рельеф поверхности после токарной

и абразивной обработки (рис. 2 б).

Высокое содержание

углерода в поверхностном слое циркониевых образцов свидетельствует о его

высокой адсорбционной способности (Табл.).

Таблица. Результаты ЭДРФА поверхности образцов циркония

после механообработки и последующей ИТО (в ат.%)

|

Образец |

Метод обработки |

Zr |

O |

C |

Al |

Примеси (Fe, W

и др.) |

|

без ИТО |

токарная |

42,34±2,48 |

12,23±3,9 |

44,12±6,68 |

0,79±0,07 |

0,93±0,1 |

|

абразивно-струйная |

16,37±3,24 |

52,69±3,48 |

20,42±2,09 |

10,05±2,18 |

0,48±0,33 |

|

|

режим 600-001 |

токарная |

39,73±4,01 |

30,04±3,13 |

29,14±2,89 |

0,82±0,09 |

0,26±0,03 |

|

абразивно-струйная |

21,70±2,22 |

49,40±4,71 |

20,53±2,15 |

7,98±0,82 |

0,39±0,05 |

|

|

режим 800-300 |

токарная |

28,26±2,34 |

45,43±4,82 |

25,61±2,36 |

0,69±0,08 |

- |

|

абразивно-струйная |

14,53±1,39 |

57,54±5,82 |

17,28±1,73 |

10,18±1,12 |

0,47±0,06 |

|

|

режим 1200-300 |

токарная |

29,53±0,30 |

47,08±4,52 |

23,26±2,41 |

- |

0,14±0,02 |

|

абразивно-струйная |

18,91±0,29 |

55,03±1,33 |

18,63±0,99 |

7,19±0,27 |

0,58±0,22 |

Поверхность после

токарной обработки наиболее активна по отношению к углероду, что прослеживалось

во всем диапазоне термообработки. Было также установлено, что с повышением

температуры обработки содержание углерода резко спадало с 30 до 23 ат.%.

При этом содержание кислорода достигало 49-57 ат.%, что отражается как на

стабилизации исходной фазы α-Zr, так и на образовании

диоксида циркония [2]. Повышенное содержание кислорода обусловлено наличием

вкраплений корунда, что подтверждается наличием алюминия от 7 до 12 ат.%.

Остальные элементы (Fe, W, Al)

в количестве 0,6–0,7 ат.% являются естественными примесями циркония.

Структура поверхности

образцов циркония после ИТО характеризовалась образованием покрытий диоксида

циркония, модифицированных углеродсодержащей фазой. Образцам шероховатых

покрытий с наиболее выраженными показателями морфологической гетерогенности

соответствовали режимы обработки ИТО: 800-120, 800-300, 1000-030, 1000-120,

1200-001 и 1200-030. Структура поверхности циркониевых образцов с гладкой

фактурой (после токарной обработки) оставалась практически без трещин при

обеспечении сниженной скорости охлаждения основы.

Таким образом, изделия из

циркония, изготовленные традиционными методами механической обработки, могут

быть подвергнуты ИТО с формированием морфологически гетерогенной поверхности.

Улучшение качества циркониевых изделий может быть также связано с возможностью

управления прочностными и трибологическими показателями их поверхности.

Статья

подготовлена при поддержке проекта

№ 1189 в рамках базовой части государственного задания образовательным

организациям высшего образования, подведомственным Минобрнауки РФ, в сфере

научной деятельности, и Стипендии Президента РФ СП-617.2015.4.

Литература

1. Фомин А.А., Родионов

И.В., Пошивалова Е.Ю. Физико-химические и технологические основы наноинженерии

металлооксидных и оксидно-керамических покрытий на металлах и сплавах

медицинского назначения. – Саратов: Издательский дом «Райт-Экспо», 2014. – 302

с.

2. Abriata J.P., Garcés

J., Versac R. The O-Zr (Oxygen-Zirconium) System // Bulletin of Alloy Phase

Diagrams, 1986. Vol. 7. № 2. pp. 116-124.