К.т.н. Сейткулов А.Р., Искаков Н.Б.

(НАО Казахский национальный исследовательский технический университет им.

К.И. Сатпаева,

г. Алматы, Республика Казахстан)

МОДЕЛИРОВАНИЕ И ОПТИМИЗАЦИЯ ПРОЦЕССА ТОЧЕНИЕ ТВЕРДОСПЛАВНЫМИ РЕЗЦАМИ

ПРИМЕНЕНИЕМ CALS-ТЕХНОЛОГИИ

Токарная

обработка — один из возможных способов обработки изделий путем срезания

с заготовки лишнего слоя металла до получения детали требуемой формы,

размеров и шероховатости поверхности. Она осуществляется на металлорежущих

станках, называемых токарными.

На токарных

станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы,

втулки, кольца, муфты, гайки и т.д [1].

Основными

видами работ, выполняемых на токарных станках, являются: обработка цилиндрических, конических, фасонных,

торцовых поверхностей, уступов; вытачивание канавок; отрезание частей

заготовки; обработка отверстий сверлением, растачиванием, зенкерованием,

развертыванием; нарезание резьбы; накатывание.

В самом широком

смысле, точение материалов высокой твердости (или твердое точение)

подразумевает обработку сталей, закаленных до твердости 55 HRC и выше.

Существует много видов стали (углеродистые, легированные, подшипниковые и др.),

которые могут достигать такой высокой степени твердости. Наиболее

распространенными методами упрочнения являются поверхностная и объемная

закалка. Твердое точение – это, как правило, процесс чистовой или получистовой

обработки с высокими требованиями к размерной точности и качеству поверхности [1].

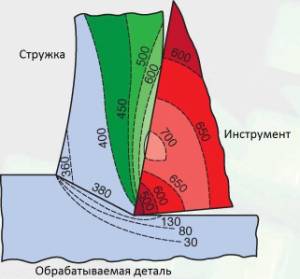

Наиболее высокая

температура должна наблюдаться в зоне контакта обрабатываемой детали с передней

поверхностью инструмента, так как здесь концентрируется (рисунок 1) наибольшее

количество теплоты, образующейся в результате деформации стружки и трения ее по

передней поверхности резца. Например, наибольшее количество теплоты,

образующейся вследствие деформации, остается в стружке и частично поглощается

обрабатываемой деталью. Теплота трения по задним граням инструмента

направляется в деталь и резец. При обработке металлов с низкой

теплопроводностью, например жаропрочных и титановых сплавов, в резец отводится

до 20—40% всей теплоты.

Рисунок 1 - Типичное

распределение температуры в зоне резания (0С). Обратите внимание на

серьезные температурные градиенты внутри инструмента и стружки, и что деталь

остается относительно холодным

Потери теплоты от

конвекции и радиации в процессе резания ничтожно малы; невелико количество

теплоты, уходящей в деталь, так как стружка весьма быстро формируется в зоне

резания и столь же быстро проходит зону контакта с резцом. Однако теплота,

поглощаемая изделием из жаропрочных сталей и сплавов, резко возрастает и при

малых скоростях может достичь 35—45% всей теплоты резания.

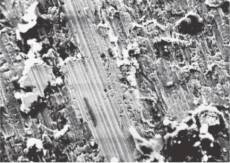

На примере обработки детали твердосплавным

резцом Sandvik CB7015 рассмотрим износ режущего инструмента

(рисунок 2).

(а) (б)

(в)

(г)

Рисунок 2 –

Пример износа режущего инструмента

(а) - лункообразование; (б) – сколы

режущей кромки; (в) – разрушение передней поверхности режушего инструмента,

вследствии высокой температуры; (г) – боковой износ и нарост на режущей

поверхности (наростообразование)

Лункообразование. Природа его возникновения

аналогична износу по задней поверхности. Он образуется на передней поверхности

в зоне контакта со сходящей стружкой. Механизмами изнашивания, приводящими к

образованию лунки на передней поверхности, являются, как правило, абразивный и

диффузионный. Стружка, скользящая по передней поверхности при высокой

температуре и давлении, захватывает и уносит частицы материала режущего

инструмента. Лункообразование в умеренных пределах считается нормальным для

точения. Интенсивное лункообразование может привести к значительному изменению

геометрии, ослаблению режущей кромки и опасности ее поломки.

Износ пластин характеризуется избыточнымм

локализованными повреждениями как на передней, так и на задней поверхностях

пластины на уровне глубины резания. Возникает из-за адгезии (наваривание

расплавленной стружки) и деформации закалённой поверхности. Распространенный

тип износа при обработке нержавеющей стали и жаропрочных сплавов.

Сколы на режущих кромках это результат

механических перегрузок на растяжение. Перегрузки на растяжение могут возникать

по ряду причин, таких как слишком большая глубина резания или слишком высокая

подача, твердые включения в материале заготовки, наростообразование, вибрации,

чрезмерный износ пластины.

Наростообразование. Этот тип износа возникает

из-за приваривания стружки в пластичном состоянии к пластине. Наиболее

распространён при обработке вязких материалов, таких как низкоуглеродистая

сталь, нержавеющая сталь и алюминий. Наростообразование повышается с уменьшение

скорости резания.

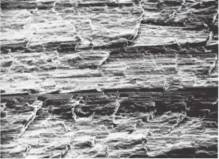

Поверхность при обработки точением. Повышенного

качества или чистоты поверхностей при механической обработке деталей достигают

применением наиболее совершенных способов их отделки, к которым относятся

тонкое растачивание и обтачивание твердосплавными резцами, тонкое шлифование,

притирка или различные виды доводки и полирование. При любой механической

обработке деталей их поверхности никогда не бывают и не могут быть идеально

гладкими; на них всегда имеются некоторые неровности— шероховатость, которая по

своим размерам и происхождению бывает трех видов: макронеровность, волнистость

и микронеровность [2].

Механически обработанные детали имеют

макроотклонения (Макро) значительной величины — эллипс, конус, бочкообразность,

неплоскостность и т. д. На эти отклонения накладываются более мелкие волны,

образующиеся в результате нежесткости и вибрации обрабатываемых деталей или

станков. Появившаяся волнистость в свою очередь покрывается неровностями очень

малой величины — микронеровностями (микро). В связи с такой классификацией

неровностей поверхности появились термины «макрогеометрия» и «микрогеометрия»

[3].

(а) (б)

Рисунок 3 – Поверхность

стали У8ГА при механической обработке

(с использованием

электронного микроскопа, увеличение в 100000х).

(а) – поверхность при точении; (б) – поверхность при

фрезеровании

Чтобы оптимизировать процесс точения

твердосплавными резцами нужно придерживаться нескольких правил: выбор

правильного решения, чтобы выбрать самый подходящий сплав, необходимо

определить, какой тип резания больше всего соответствует вашим условиям

обработки; выбор правильной геометрии, геометрия режущей пластины и тип кромки

играют решающую роль в процессе твердого точения, так как именно они оказывают

значительное влияние на стойкость инструмента и производительность обработки;

выбор правильного типа режущей кромки - сочетание радиуса при вершине пластины

и типа режущей кромки оказывает значительное влияние на стойкость инструмента и

качество обработанной поверхности. Поэтому очень важно выбирать размер фаски и

форму кромки, которые полностью соответствуют вашему виду обработки [3].

Оптимизация процесса точения происходит не

только в направлении повышения скорости снятия металла, но и с целью повышения

контролируемости процесса, что, в конечном итоге, сказывается на качестве

обрабатываемых деталей и надежности всей работы. Отделение стружки от заготовки

происходит в соответствии с выбранными параметрами резания, которые и

определяют ее форму и размер.

При обработке металла резанием необходимо не

только получить деталь определенной формы, размера и требуемого качества

обработанной поверхности, но и обеспечить образование короткой, легко

транспортируемой стружки. Это особенно важно при высоких режимах обработки на

современных станках с ЧПУ, когда в единицу времени образуется большой объем

стружки и необходимо обеспечить безостановочную работу оборудования,

безопасность оператора и не допустить повреждения обрабатываемой детали. Форма

стружки может быть различной, в зависимости от обрабатываемого материала, и

изменяется от длинной витой стружки, образующейся при резании вязких материалов

до сыпучей стружки, образующейся от хрупких материалов.

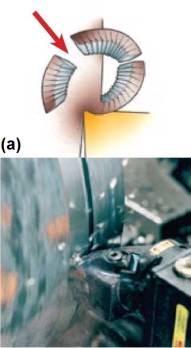

Отделение стружки перпендикулярно обрабатываемой

поверхности происходит в том случае, когда направление подачи и ось вращения

заготовки образует прямой угол с главной режущей кромкой. Этот несложный вид

обработки, встречается только на некоторых операциях, таких как отрезка и

врезание. Большинство операций точения происходит в условиях, когда главная

режущая кромка расположена под определенным углом к направлению резания. Это

изменение геометрических параметров влечет за собой изменение направления схода

стружки. Чаще всего стружка имеет форму запятых или винтовых спиралей, в

отличие от стружки, образующейся при отрезке и имеющей форму цилиндрической

спирали.

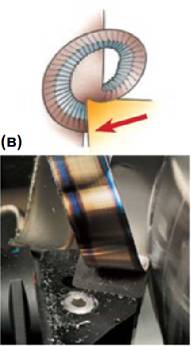

На образование стружки (рисунок 4) большое

влияние оказывают главный угол в плане и радиус при вершине инструмента. При

уменьшении главного угла в плане толщина стружки уменьшается, а ее ширина

растет. Направление схода стружки также изменяется, обычно в лучшую сторону,

так как увеличивается шаг спирали. Форма и направление схода стружки также

изменяются в зависимости от глубины резания и радиуса режущей кромки. При

небольшом соотношении глубины резания и радиуса при вершине, в резании будет

участвовать только радиусная часть пластины и будет образовываться

спиралевидная стружка. Большая глубина резания уменьшит влияние радиуса при

вершине и увеличит действие главного угла в плане на направления схода

спиральной стружки. Величина подачи также влияет на ширину поперечного сечения

стружки и на направление схода [4].

Рисунок 4 –

Стружкообразование в процессе токарной обработки

(а) – стружка ломается в процессе резки сама; (б) – стружка

ломается от соприкосновения с инструментом; (в) – стружка ломается от

соприкосновения с дкталью

ЛИТЕРАТУРА

1. Пестрецов С.И.

«Компьютерное моделирование и оптимизация процессов резания» - Уч. пособие для

вузов – М. Машиностроение. 2008. 342

2.

Хавина

И.П., Лимаренко В.В. «Оптимизация параметров процесса механообработки деталей».

– М. Машиностроение. 2000. 864

3. Грубый С.В. «Оптимизация процесса

механической обработки и управление режимными параметрами» – М. Машиностроение.

2014. 422

4. Sandvik Coromant.

«Общие процессы точения» - Цифровая библиотека – 2015. 18