Технические науки/12.

Автоматизированные системы управления на производстве.

Рибальченко Ю.П.

Національний гірничий університет

Кондуктивний метод контролю стану

футіровки доменної печі.

Одним з

найважливіших напрямків розвитку та вдосконалення доменного виробництва є

розробка інформаційних технологій оцінки стану технологічного устаткування.

Високе теплове і фізико-хімічне навантаження на вогнетривку футіровку в

сучасних умовах вимагає розробки методики оперативного контролю динаміки

зношування вогнетривкої кладки шахти та горна доменної печі. Об'єктивний

контроль за станом вогнетривів дозволить своєчасно приймати необхідні заходи по

керуванню доменним процесом і такий чином збільшити термін служби цих зон та

понизити ймовірність виникнення аварійних ситуацій.

Нині немає

єдиної методики оцінки стану футіровки доменної печі. Часто застосовувана на

практиці оцінка за величиною виміру витрати і перепаду температури води на

вході і виході з холодильника в охолоджуваній частині печі [1, 2, 6]

недостатньо об'єктивна, оскільки перепад залежить від витрати води і кількості

холодильників у групі.

Інші відомі

способи контролю товщини футіровки за допомогою методів, заснованих на

застосуванні ультразвуку [3, 8], радіоактивних ізотопів [4], ударних пружних

хвиль [5], також мають свої недоліки: складність конструкції, точність

настроювання, ряд допущень евристичного характеру і т.п.

Аналітична

оцінка відомих способів контролю футіровки показала, що значний інтерес

представляють способи контролю товщини футіровки доменних печей за допомогою

термодатчиків, встановлених у кладці, внаслідок їх відносної простоти,

надійності та безпеки виміру температур.

Для

визначення дійсної товщини кладки на діючій доменній печі відомий спосіб [7],

який включають вимір температури не менш, чим у двох точках по товщині

вогнетривкої футіровки печі. Для визначення значень температур у кладку печі

встановлюється не менше двох вкладних елементів з вогнетривких матеріалів і

одмінними друг від друга та матеріалу кладки значеннями коефіцієнтів теплопровідності

і реєструються температури, як у матеріалі кладки, так і в кожному елементі.

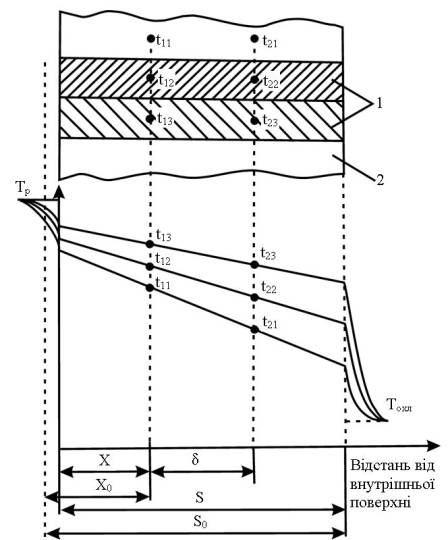

Установка вкладних елементів у вогнетривку кладку показано на рисунку.

Рис. Установка вкладних

елементів 1 у вогнетривку кладку 2.

Вивчення

можливостей цього способу, оцінку його погрішностей, а також вибір

конструктивних розмірів датчика провели, використовуючи математичну модель

теплообміну вкладних елементів із футіровкой та пічним охолоджувальним середовищем.

В результаті встановлено, що спосіб дозволяє

визначати товщину кладки металургійних печей, одночасно контролювати

температуру робочого середовища (газу) в периферійній частині печі на горизонті

установки датчика і коефіцієнт тепловіддачі від робочого середовища до

внутрішньої поверхні футіровки. Спосіб

застосовний як для умов природного (повітря) охолодження зовнішньої сторони

кладки, тобто для умов верху шахти, так і для умов водяного (випарного)

охолодження (низ шахти, розпарення і горн). Оскільки основною інформацією для

контролю є температури в окремих вкладних елементах, встановлених у футіровці печі, застосування вказаного способу можливе для

діагностики стану кладки печей практично будь-якого типу.

Такий

підхід дозволяє розрахунковим шляхом визначити температуру робочого середовища

у поверхні футіровки і коефіцієнт тепловіддачі від робочого середовища до

футіровки, а також залишкову товщину кладки до першої точки виміру температур :

де tр – температура робочого

середовища, оС;

tI1, tI2, tI3 – температури, виміряні в найближчій до поверхні точці

відповідно в першому та другому додаткових елементах, оС;

tII1, tII2, tII3 – температури, виміряні в

другій точці відповідно у футіровкі, у першому та другому додаткових елементах,

оС;

αр –

коефіцієнт тепловіддачі від робочого середовища до поверхні футіровки, Вт/(м2∙град);

λ1, λ2

, λ3 – коефіцієнти теплопровідності матеріалів

футіровки, першого і другого додаткових елементів, Вт/(м∙град);

х – залишкова товщина

кладки до першої точки виміру температур, м;

δ1, δ2,

δ3 – відстані між першою та другою точками виміру

температур у футіровці, у першому та другому додаткових елементах, м.

Недоліком

відомого способу є те, що обчислення ступеня зношування футіровки згідно

системи рівнянь (1) виконується без урахування відомої з теорії

теплопровідності твердих тіл залежності коефіцієнтів теплопровідності λі (де і = 1, 2, 3) від температури [9], що

вносить погрішність у визначення величини залишкової товщини кладки х, температури робочого середовища у поверхні

футіровки tр і коефіцієнта

тепловіддачі від робочого середовища до футіровки αр.

Визначати

значення коефіцієнтів теплопровідності λі

пропонується шляхом

доповнення системи (1) їх аналітичною залежністю від температури, наприклад, за

допомогою наступного рівняння [10]:

λі = λі0 [1+bi (t – ti0)], (2)

у якому λі0 –

значення коефіцієнта теплопровідності при температурі ti0; bi –

постійна, визначувана по довіднику, або дослідним шляхом; і – індекс, що визначає коефіцієнт теплопровідності футіровки,

першого і другого додаткових елементів відповідно (і = 1, 2, 3), що дозволяють врахувати залежність коефіцієнта

теплопровідності від температури.

Порівняння розрахунків,

проведених по відомому методу з розрахунками, що враховують залежність

коефіцієнтів теплопровідності від температури, показали, що при зміні температури

футіровки на 100 оС різниця в значеннях

показника зношування футеровки перевищує 6%, що доводить ефективність запропонованого

методу.

Висновок.

Таким чином, облік у початкових рівняннях залежності коефіцієнта

теплопровідності від температури приводить до підвищення точності оцінки

показника зношування футіровки доменних печей, а, отже, дозволяє здійснювати

об'єктивний контроль за станом вогнетривів, своєчасно приймати необхідні заходи

по керуванню доменним процесом і таким чином збільшує термін служби агрегату та

знижує вірогідність виникнення аварійних ситуацій.

Список літератури:

1.

Гаврилов Е. Е., Ульянов

А. Г., Канаев В. В. и др. //Сталь 1987. №1. С. 13 – 15.

2.

Кудинов Г. А., Лысенко Е

.Е., Кобаль А .В. и др. // Использование вторичных энергоресурсов и охлаждение

агрегатов черной металлургии: Тема. сб. науч. тр. / НПО «Энергосталь». – М.:

Металлургия, 1991. С. 11 – 13.

3.

Васильев П. Г., Левченко

В. Е., Алпаев Н. Е. и др. // Металлургическая и горнорудная промышленность.

1992. №3. С. 3 – 5.

4.

Контроль износа

огнеупорной футеровки доменной печи завода Solmer с помощью радиоактивных изотопов. РЖ 3В183, 1986.

5.

Технология измерения

остаточной толщины огнеупоров методом ударных упругих волн. РЖ 4В120, 1990

(Япония).

6.

Гаврилов Е. Е.,

Васюченко А. И., Степанков А. И. и др. – Повышение эффективности работы доменных

печей. М.: Металлургия, 1983.

7.

Пат. РФ RU 1838743 А3. Способ контроля работы печи. Н. А.

Спирин, В. С. Новиков, Ю. В. Федулов и др. Изобретения. 1993. №32.

8.

Голосков Б. В. Новые

методы исследования доменного процесса //Тр. науч.-техн. об-ва чер. Металлургии.

–М.: Металлургиздат. -1958. –Т. 17

9.

Методы

экспериментального исследования доменного процесса. Базилевич С.В., Лазарев

Б.Л., Стариков М.А., Голосков Б.В. Свердловск: Металлургиздат, 1960, с.348.

10.

Исаченко В. П., Осипова

В.А., Сукомел А. С. Теплопередача. М.: Энергия, 1965, с. 424