Технические науки/ 6.Электротехника и радиоэлектроника

Аринова Н.В., Шадрин

Г.К., Селиванов П.В.,

Кислинский Р.А.,

Дарыбаев М.К.

Восточно-Казахстанский

государственный технический университет им.Д.Серикбаева

МНОГОПАРАМЕТРОВЫЙ ВЛАГОМЕР СЫПУЧИХ МАТЕРИАЛОВ

Измерение влажности промежуточных и конечных

продуктов технологических процессов на предприятиях Восточно-Казахстанской

области является важной задачей. Решение этой задачи повышает объемы и качество

выпускаемой продукции, снижает затраты на транспортировку и переработку,

исключает участие человека в контроле и управлении влажностью продуктов

переработки и способствует внедрению систем автоматизации технологических

процессов и производств. Анализ потребности во влагомерах на предприятиях

области выявил, что существует необходимость измерения влажности продуктов

обогащения на горно-обогатительных фабриках, сыпучих смесей, дозируемых в

металлургические процессы, углей, строительных сыпучих материалов и др. Необходим точный метод измерения

влажности, который в ряде случаев заменит классический весовой метод

определения влажности, и методы, которые дадут возможность измерять влажность

смесей экспрессным способом, поскольку многие сыпучие материалы в момент

измерения находятся в движении, на потоке.

Отсутствие

приборов, измеряющих влажность, не говорит о том, что этих приборов вовсе нет

или они настолько дороги, что предприятие не может их приобрести. Это

показатель того, что разрабатываемые и выпускаемые отечественной промышленностью

приборы не обладают техническими

характеристиками, которые требуются для получения точного изменения при

определенных промышленных условиях использования влагомера. Нет универсальных

измерителей влажности для различных по компонентному и гранулометрическому

составу сыпучих материалов. В каждом конкретном случае приходится настраивать,

«приспосабливать» прибор, что вызывает определенные трудности.

Особенно сложной задачей является измерение

влажности сыпучих материалов. Сложность ее определяется многообразием сыпучих

материалов, их различными изменяющимися в процессе измерения физико-химическими

свойствами, а также многообразием форм связи жидкости с твердым веществом и

постоянно меняющимися в процессе измерения формами этой связи [1].

Особенно трудно определить влажность многокомпонентных,

многодисперсных гетерогенных химически активных смесей с варьирующимся

гранулометрическим составом. Примером такой смеси является сыпучая смесь для

производства силикатного кирпича автоклавным способом. В технологическом

процессе производства силикатного кирпича на ТОО «Силикат» (г.Семей) существует

потребность измерения влажности компонентов, поступающих в производство,

промежуточных продуктов – вяжущего и силикатной смеси перед гашением в силосе,

и конечного продукта – силикатной

смеси, поступающей на формовку кирпича перед прессом [3].

Отсутствие влагомера в данных точках

технологического процесса не позволяет провести полную автоматизацию силикатного

производства, возможна лишь частичная автоматизация технологических участков

или отдельных установок. Можно сделать вывод, что измерение влажности сыпучих

материалов в силикатном производстве – это выпавшее звено в системе

автоматизации данного производства.

На ТОО «Силикат» используют метод высушивания

для определения влажности сыпучих материалов. Этот метод широко распространен

на других промышленных предприятиях. Использование этого метода на ТОО

«Силикат» обусловлено следующими

причинами. Во-первых, данный метод является

эталонным, то есть наиболее точным. Во-вторых, во многих точках контроля определяется

влажность веществ, поступающих в производство в течение длительного времени, и

за это время их влажность меняется незначительно. В-третьих, там, где требуется

экспрессный метод измерения, процессом увлажнения управляет опытный оператор,

который может «на глаз» определить требуемое количество подаваемой в процесс воды. Этот оператор и

заменяет то самое выпавшее звено системы автоматизации силикатного

производства. В-четвертых, не найден прибор, удовлетворяющий требованиям

измерения в полной мерее с достаточной точность.

Анализируя требования к техническим

характеристикам прибора, которыми должен обладать влагомер силикатной смеси,

можно предложить к использованию СВЧ-влагомер «Микрорадар-113». Этот прибор, по

утверждению разработчиков, обладает большой точностью измерений и значительным

диапазоном измерения влажности. Наряду с достоинствами следует отметить

недостатки СВЧ-влагомеров. Погрешность измерения СВЧ-влагомеров сильно зависит

от насыпной плотности измеряемого вещества и стабильности расстояния от

источника излучения до поверхности измеряемого материала. Цена прибора

значительная, так как сам СВЧ-метод измерения предполагает использования

большого объема электронных узлов с дорогостоящими компонентами.

Требуется получить тот же результат измерения с

меньшими технико-экономическими затратами при сохранении точность измерения. А

также получить большую точность, применяя новый способ получения информации о

контролируемом параметре и обработки результатов измерения.

В процессе исследований проанализированы

различные первоисточники, такие как каталоги технических средств автоматизации,

продукция различных фирм производителей, рекламные прайс-листы, интернет. Были

выявлены наиболее часто используемые методы измерений влажности сыпучих и

твердых материалов при разработке влагометрических приборов. Результаты анализа

таковы: 60 % выпускаемых приборов используют диэлькометрический метод; 27 % -

весовой метод; 6 % - электромагнитный метод; 5 % - СВЧ-метод; 2 % -

кондуктометрический и прочие методы.

Анализ наглядно показывает, что наиболее часто

используемый метод при построении влагометрического прибора является емкостной

(диэлькометрический) метод и его разновидность – высокочастотный метод.

Под высокочастотными влагометрическими системами мы понимаем широкий класс систем,

работающих в диапазоне частот от ![]() до

до ![]() Гц и

использующих либо емкостный принцип измерения влажности, либо принцип

фазочастотного разделения полезных и мешающих сигналов [2].

Гц и

использующих либо емкостный принцип измерения влажности, либо принцип

фазочастотного разделения полезных и мешающих сигналов [2].

Из всего многообразия влагометрических систем,

принципы действия которых связаны с использованием различных частот спектра

электромагнитных колебаний, высокочастотные системы выбираются не потому, что

они являются единственно возможными для решения поставленных задач, а главным

образом потому, что по сравнению с другими классами систем они имеют ряд

неоспоримых преимуществ. К таким преимуществам следует в первую очередь

отнести:

- возможность

их использования для контроля влажности практически для любых конечных и промежуточных

сыпучих продуктах производства;

- использование

в таких системах сравнительно несложной, недорогой, простой в эксплуатации и

высоконадежной в работе электронной аппаратуры;

- возможность

получения точностей, удовлетворяющих требованиям соответствующих

государственных стандартов;

- возможность

осуществления такими системами не только дискретного, но и непрерывного

контроля влажности;

- такие

системы не оказывают никаких вредных воздействий на обслуживающий персонал и

поэтому не требуют применения каких-либо средств биологической защиты при их

эксплуатации;

- на

выходе таких систем весьма просто получить унифицированные выходные сигналы и

поэтому их подключение к устройствам телеконтроля или введение в контуры

автоматического управления не вызывает существенных затруднений.

В высокочастотных емкостных системах

контролируемый материал помещается в емкостном датчике, и объектом измерения

является не диэлектрическая проницаемость, а емкость датчика. Что же касается

диэлектрической проницаемости, то ее вычисление по данным таких измерений

является не простой задачей.

Разработан высокочастотный

влагомер с целью измерения влажности сыпучих материалов, преимущественно

строительных сыпучих смесей, таких как песок, цемент, силикатная смесь и др.

Влагомер применяется в

комплекте с емкостной измерительной ячейкой с кольцевыми электродами,

расположенными в одной плоскости. Такая ячейка создает в объеме измеряемого

сыпучего материала плоскопараллельное поле на расстоянии примерно 3-х -5-ти

сантиметров над поверхностью датчика [2]. Конденсаторные ячейки с

плоскопараллельными электродами обладают емкостями порядка 20 пФ [4]. Ячейка

может использоваться для дискретных лабораторных измерений и на потоке сыпучего

вещества для непрерывного измерения влажности при соответствующих

конструктивных изменениях.

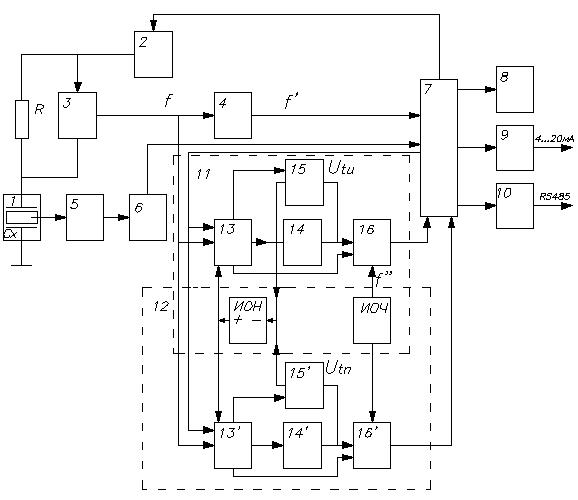

Структурная схема высокочастотного измерителя

влажности представлена на рисунке 1. Блок-схема включает четыре информационных

канала, два канала управления от микроконтроллера, показывающее устройство

индикации, устройство формирования унифицированного выходного сигнала 4-20мА и устройство формирования выходного

интерфейсного RS485 цифрового

сигнала.

Многопараметровый влагомер работает следующим

образом. В первом измерительном канале измерительная емкостная ячейка 1

непосредственно контактирует с измеряемым сыпучим материалом и имеет

специальное покрытие для предотвращения возникновения тока активной проводимости

между плоскопараллельными электродами. Ячейка 1 с сыпучим материалом включена в

RС-цепь

с резистором R постоянным сопротивление,

включенным последовательно резистору 2 с цифровым управлением. Диэлектрическая

проницаемость среды определяет емкость конденсатора Сх измерительной ячейки 1, которая определяет в свою

очередь частоту f на выходе генератора 3.

Рисунок

1 – Структурная схема влагомера

Принудительное

изменение сопротивление резистора 2 осуществляет цифровой сигнал от

микроконтроллера 7. Принудительное изменение значения сопротивления резистора 2

в задающей RC-цепи влечет за собой изменение частоты f на выходе генератора 3 в диапазоне до 1 МГц,

что позволяет производить измерения относительно заданной исходной частоты.

Частота f с выхода генератора

3 в первом канале измерения преобразуется делителем частоты 4 в частоту f’

для повышения точности измерения время импульсным методом и поступает на

дискретный вход контроллера 7.

Во втором измерительном канале в этот же момент

времени получают сигнал напряжения о температуре измеряемого материала от

термодатчика 5 и пропускают его через усилитель сигнала термодатчика 6 на

аналоговый вход микроконтроллера 7 для температурной коррекции результата

измерений. В определенные моменты времени одновременно с измерением частоты f’

и температуры материала под управлением контроллера 7 происходит однократное

измерение длительности tи и

паузы tп в одном периоде измеряемой частоты f схемами измерения длительности 11 и паузы 12

по третьему и четвертому каналам соответственно. В третьем канале работает

схема 11 измерения длительности tи, которая содержит схему

13 управления измерением длительности tи в одном периоде частотного сигнала f , запускающую по фронту

этого сигнала интегратор 14 при наличие управляющего дискретного сигнала

микроконтроллера 7, на выходе интегратора в течение времени tи линейно нарастает напряжение,

подпитываемое источником опорного напряжения ИОН. По окончании длительности

сигнала tи возрастание напряжения прекращается и схема 13

вырабатывает сигнал на запуск работы схемы 15 формирования измеряемого линейно

снижающегося до нуля напряжения Utи на выходе интегратора,

и одновременно сигнал на схему сравнения 16, которая открывается в момент

достижения наивысшего напряжения Utи на выходе интегратора

14 и пропускает частоту прямоугольных импульсов f” от источника опорной

частоты ИОЧ на дискретный вход контроллера 7 для измерения длительности tи времяимпульсным методом. Схема сравнения 16

запрещает поступление частоты f” на вход контроллера 7

по достижении Utи=0, измерение длительности в этот момент

заканчивается. В четвертом канале работает схема 12 измерения паузы tп аналогично схеме 11, она содержит схему 13’ управления измерением

паузы в том же периоде частотного сигнала, но запускает интегратор 14’ по

перепаду сигнала после длительности в

течение периода с единицы на ноль при наличие управляющего дискретного сигнала

микроконтроллера 7. На выходе интегратора в течение времени tп линейно нарастает напряжение Utп, подпитываемое ИОН. Далее процесс измерения

происходит так же, как в схеме 11. Микроконтроллер 7 производит преобразование

частотного сигнала с учетом температурной коррекции и коррекции по длительности

и паузе в информативный сигнал о влажности сыпучего материала и запоминает его.

Затем формирует цифровой код и передает его по каналу управления на входы резистора

с цифровым управлением 2 для изменения его сопротивления. Таким образом,

принудительно изменяется постоянная времени RС-цепи и, следовательно, частота

генерации. Далее процесс измерения повторяется циклично по выше приведенному

описанию работы. Измерение влажности материала можно проводить на нескольких

рабочих частотах, корректировать и оптимизировать рабочие частоты в процессе

измерений. Обработку результатов измерений на двух и более частотах методом

решения системы линейных уравнений проводят на микроконтроллере 7, который

также формирует сигналы о значении влажности для показывающего устройства

индикации 8, устройства формирования унифицированного

выходного сигнала 4-20мА 9 и устройства

формирования выходного интерфейсного RS485 цифрового сигнала 10.

Литература

1 Лыков А.В. Теория сушки. М.: «Энергия», 1986.

- 472 с.

2 Кричевский Е.С. Высокочастотный контроль

влажности при обогащении полезных ископаемых. М., «Недра», 1972. - 216 с.

3 Мутанов Г.М., Шадрин Г.К., Аринова Н.В. Измерение влагосодержания силикатной смеси// Состояние, проблемы и

перспективы информатизации в РК: Сборник статей и материалов II-ой Междунар. науч.-практ.

конф. – Усть-Каменогорск, 2005. – С. 80 – 87.

4 Иоссель Ю.Я. и др. Расчет электрической

емкости/Ю.Я.Иоссель, Э.С.Кочанов, М.Г.Струнский. – 2-е изд., перераб. и доп. –

Л.: Энергоиздат. Ленингр. отд-ние, 1981. – 288 с.