Сельское

хозяйство/1.Организация сельскохозяйственного производства

К.т.н. Курманов Б.К., к.т.н.

Раимбаева Н.Т., Курманов А.Б., Самбетова З.Н.

Казахстанско-Британский

технический университет,

Алматинский технологический университет, Республика Казахстан

Разработка имитационных средств оценки

эффективности технологических процессов хранения зерна

Элеваторы предназначены для приема,

обработки (очистка, сушка и т.д.), хранения и отпуска зерна различных видов

культур. Перечисленные операции осуществляются при помощи приемных и

отпускных устройств автомобильного и железнодорожного транспорта, мощного

зерноочистительного и зерносушильного оборудования, хранилищ складского и силосного типа. Устройства, оборудования и

хранилища связаны между собой подъемно-транспортными машинами.

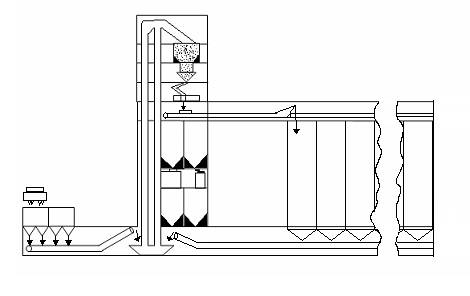

В качестве примера рассмотрим технологический процесс линейного элеватора Л2х100 (двухнорийный с производительностью каждой 100 т/час.) На рис.1 представлена принципиальная схема элеватора данного типа. Приемное устройство элеватора состоит из разгрузочного механизма, приемных бункеров, транспортеров для размещения зерна из-под бункеров. Нории (вертикальные транспортеры) являются основными оборудованиями элеватора, от производительности которых существенно зависит пропускная способность элеватора (объем зерна, обрабатываемого элеватором, за единицу времени). Зерно, поднятое норией, взвешивается и в зависимости от его состояния с помощью поворотных труб самотеком подается или для обработки в надсепараторные оперативные бункера, или в силосные корпуса для хранения. На рисунке 1 для простоты сушилка не указана. Триеры предназначены для очистки зерна от примесей, отличающихся по длине, а сепараторы - по ширине и толщине. Обработанное зерно с помощью нории сперва поднимается вверх, после чего в случае необходимости оно может быть подано в одно из оборудований для повторной обработки или отправлено в силос для хранения и отпуска. Зерно, находящееся в силосе, периодически с помощью подсилосных транспортеров подается в оборудования для повторной обработки, что обеспечивает качество его хранения.

3 4 14 2 13 11 12 9 8 7 6 5 1

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рисунок 1 - Принципиальная схема элеватора (1- рабочая башня, 2- силосный корпус, 3 - приемное устройство, 4 -

приемный транспортер, 5 - норий, 6 - оперативные бункера, 7 - весы, 8 -

поворотные трубы, 9 - надсилосные транспортеры, 10 - сепараторы, 11 -

триеры, 12 - надсепараторные бункера, 13 - подсепараторные бункера, 14

-подсилосные транспортеры)

Целью функционирования технологической

схемы элеватора является получение максимальной прибыли за заданный промежуток

времени за счет увеличения объема хранимого и обрабатываемого зерна при

минимуме затрат из-за снижения качества хранимого зерна, простоя транспорта в

связи с несвоевременным приемом, неэкономного расходования энергии и затрат на

обслуживание оборудований элеватора.

Состояние зерновой массы при хранении

изменяется в зависимости от интенсивности протекающих в ней физиологических

процессов и условий окружающей среды и зависит от множества факторов

(температуры, состояния по зараженности, свежести, влажности, всхожести,

энергии прорастания и т.д.). Чтобы предотвратить развитие нежелательных

процессов в зерновой массе, необходимо систематически обрабатывать хранящее в

силосе зерно.

Для простоты предположим, что качество

зерна i -го вида культуры снижается при хранении его в силосе без повторной

обработки более чем допустимое время tдоп i,

причем затраты из-за потери качества одной тонны зерна i-го вида культуры определим по формуле:

(1)

![]()

где ti -

длительность хранения зерна i-й

культуры без повторной обработки, k хр i коэффициент

затраты хранения i-го вида культуры. При этом предполагается, что если ti £ t доп i, то Z хр i = 0.

Затраты простоя транспорта из-за

образования очереди в приемном устройстве оценим по формуле

(2)

,

,

где tож r - суммарное время ожидания r-го вида транспорта (в маш./час); kож r-коэффициент

затраты ожидания r -м видом транспорта.

(3)

Затраты установления и

обслуживания оборудований в течение времени

Т определим по формуле

![]()

где nj- количество оборудований j -ro вида; Cпр j - затраты на приобретение и монтаж оборудования j

-го вида; Cобсл j - затраты на обслуживания j-го

вида оборудования за единицу времени.

Затраты из-за расходования электроэнергии

в течение времени Т определим по формуле

(4)

![]()

где ηj-

загрузка j-ro вида оборудования, Сэj

- затраты из-за расходования

электроэнергии j-м оборудованием за

единицу времени.

С учетом (1)-(4) общие затраты определим

по формуле

(5)

![]()

где Qi- количество тонн зерна i-культуры, принятое за время T,

![]() - средние затраты хранения на тонну зерна i -й культуры.

- средние затраты хранения на тонну зерна i -й культуры.

Если предположить, что αi -доход элеватора за обработку и хранение 1т i-й

культуры, то прибыль данного предприятия за некоторый промежуток времени (Т) составляет:

(6)

![]()

Максимум прибыли (6) обеспечивается за

счет эффективного использования оборудований, выявлением оптимальных характеристик

входного потока транспорта, обоснованным выбором ![]() количества

приемных и оперативных бункеров, определением наилучших режимов

функционирования различных устройств.

количества

приемных и оперативных бункеров, определением наилучших режимов

функционирования различных устройств.

Анализ технологического процесса элеватора

показывает, что основываясь на принципе квантования порций зерна его можно

представить в виде дискретной системы. Исходя из содержательной постановки

задачи моделирования, можно предположить, что процессы, происходящие как во

внутреннем (нории-оборудования-силос), так и во внешнем (транспорт-приемное

устройство, силос-транспорт для отгрузки) этапах элеватора, являются по своей

сути процессами обслуживания. Поэтому рационально описать эти процессы на языке

Q-схем [1], т.е. массового обслуживания. Известно, что процессы, представляемые

на языке Q-схем, удобно моделировать с применением имитационной системы GPSS [2].

Промоделируем процесс функционирования

системы в период уборки урожая.

Введем следующие допущения, которые не

вносят больших искажений и позволяют упростить модель [3]:

-

зерно доставляется с

полей только одним видом транспорта - автомашинами, причем входной поток автомашин

– пуассоновский;

-

показатели качества

зерна при хранении учитываются только через коэффициенты затрат хранения, при этом затраты хранения i-й культуры отсутствуют, если ti £ t доп i (см.(1));

-

не учитывается влияние

степени заполнения силосного корпуса на внутреннюю работу элеватора

(переполнение силосного корпуса исключается);

-

отгрузка зерна с силосов

осуществляется автомашинами, причем выходной поток автомашин также

пуассоновский. Ввиду того, что отпуск зерна производится равномерно в течение

года, а период уборки длится примерно 1 месяц, интенсивность выходного потока

автомашин выбираем в среднем в 12 раз меньше интенсивности входного потока.

Таким образом, моделируется работа элеватора в период заготовки, т.е.

рассматривается только режим накопления зерна в силосах;

-

интенсивности входного и

выходного потоков автомашин в рассматриваемый период постоянны;

-

не учитываются простои

транспортного и технологического оборудований элеватора из-за их неисправности;

-

первая нория обслуживает

входной (внешний) поток, вторая - внутренний (поток зерна с силосов). Однако

при большой входной очереди допускается обслуживание второй норией входного

потока;

-

пренебрегаем временами

взвешивания порции зерна на весах, переключения поворотной трубы и доставки

зерна подсепараторным, надсилосным и приемным транспортерами;

-

приемное и отпускное

устройства рассматриваются как системы массового обслуживания (СМО) без отказа

с неограниченной очередью;

-

считается априорно

заданной вероятность – наличия во входной массе зерна различных примесей и

вероятность обработки поступившей порции зерна на сушилке;

-

средняя грузоподъемность

автомашины предполагается равной 5 т, что соответствует одной порции зерна.

Для удобства программирования такую порцию зерна сопоставим транзакту в

терминах GPSS;

-

ввиду того, что

существует ограничение на число активных транзактов в модели, промоделируем

работу элеватора за одну смену Т = 8 час.

В результате моделирования следует

получить сведения о длительности хранения зерна в силосах без повторной

обработки, времени ожидания автомашин во входной очереди, загрузке основных

оборудований и т.д., которые необходимы для оценки критерия (6).

Переменными модели являются:

-

производительность

основных оборудований (в т/ч): нории - Jнор, триера -Jтр, сушилки - Jсуш, сепаратора - Jсеп;

-

вероятность наличия в

поступившей порции зерна различных примесей, вызывающих необходимость обработки

ее в триере (Ртр) и (или)

в сепараторе (Рсеп) и

вероятность поступления влажной порции зерна, которую необходимо просушить (Рсуш);

-

количество основных

видов оборудований: нории - nнор, триера - nтр, сушилки - nсуш, сепаратора - nсеп, надсепараторных бункеров - nнс,

подсепараторных бункеров- nпс, приемных бункеров- nпр;

-

количество видов

культур, зерна которых хранятся в элеваторе – m;

-

допустимое время

хранения зерна i-го вида культуры

без обработки непрерывно (в ч) – ![]() ;

;

-

коэффициент затрат из-за

простоя автомашины в ожидании освобождения приемного устройства или бункеров (тг/маш.час)

- kож;

-

затраты на обслуживания

оборудований (тг/ч.): нории - Сонор,

триера - Сотр,

сушилки - Сосуш,

сепаратора - Сосеп,

надсепараторного бункера - Сонс,

подсепараторного бункера - Сопс,

приемного бункера - Сопр;

-

затраты на расходы

электроэнергии, потребляемой основными оборудованиями (тг/ч): норией - Сэнор, триером - Сэтр, сушилкой - Сэсуш, сепаратором - Сэсеп;

-

доход элеватора за

обработку и хранение 1т зерна i-й

культуры (тг/т) - ![]() ;

;

-

коэффициенты затрат

хранения (тг/ч) -![]()

![]() и затрат простоя автомашин (тг/ч) - tож;

и затрат простоя автомашин (тг/ч) - tож;

-

максимальное время

ожидания автомашины во входной очереди (в ч) – tож max. При большом числе автомашин во входной очереди и при

высокой загрузке оборудований очистки по истечению данного времени принимаемая

порция зерна может быть отправлена в силос без очистки от примесей. Исключение

составляет случай, когда входная масса зерна - влажная. Неочищенное зерно в

силосе по мере снижения загрузки оборудований очистки должно быть обработано.

Ввиду того, что количество оборудований

элеватора в рассматриваемом примере не является параметром модели, расходы на

их приобретение не учитываем, поэтому стоимости оборудований и их монтажа в

числе переменных не укажем.

В качестве параметра модели выберем

интенсивность входного потока автомашин, нагруженных зернами i-культуры (ч-1) - lвх i. На

практике параметр lвх i может быть регулирован

рациональным выбором зоны обслуживания элеватора и распределением имеющейся

техники (комбайнов, автомашин) по зонам в период уборки урожая. Пределы

изменения данного параметра выбираются исходя из ограничений по пропускной

способности основных оборудований элеватора. Для простоты в рассматриваемом

примере предположим, что lвх i = lвх /m, где lвх - суммарная интенсивность входного потока. Такое упрощение

позволит m параметров модели lвх i ![]() свести к одному - lвх. C учетом пропускной способности нории - основного

оборудования элеватора (100 т/ч) и средней грузоподъемности автомашины (5 т), предположим, что lвх меняется в пределах от 5 до 20 ч-1.

свести к одному - lвх. C учетом пропускной способности нории - основного

оборудования элеватора (100 т/ч) и средней грузоподъемности автомашины (5 т), предположим, что lвх меняется в пределах от 5 до 20 ч-1.

Характеристиками, измеряемыми в ходе

моделирования, являются:

-

длительность хранения в

силосе порции зерна i-й культуры

непрерывно без обработки (в ч) - ti

;

-

длительность ожидания

разгрузки автомашиной (в ч) - tож;

-

загрузка основных

оборудований (в %): нории (ηнор),

триера (ηтр), сушилки

(ηсуш), сепаратора (ηсеп).

-

объем зерна i-й культуры, принятый за моделируемый

промежуток времени Т (в т) - Qi.

Перечисленные характеристики являются

исходными для расчета прибыли (6). В результате моделирования могут быть

получены также ряд других характеристик: средняя длина входной очереди,

загрузка бункеров, характеристики выходной очереди и также сведения по каждому

виду затрат, рассчитываемых по формулам (1)-(4).

Структурная схема модели процесса

функционирования элеватора в символике Q-схем показана на рис.2, где

обозначено: И1÷ИЗ -источники потока автомашин с зерном (генераторы

входных порций зерна различных видов культур, в данном примере m=3); И4 - источник потока автомашин для

отгрузки; ВхО - входная очередь автомашин, ожидающих разгрузки; ПРБ - приемные

бункера (представлены в виде накопителя с ограниченным количеством мест,

определяемым nпр); HP1 и НР2 -

нории 1 и 2; BC1 и ВС2 - весы 1 и 2; НСБ и ПСБ - надсепараторные и

подсепараторные бункера (представлены в виде накопителей с ограниченным числом

мест nнс и nпс); TP1 и ТР2

-триеры (в рассматриваемом примере nтр=2); СП1 и СП2 - сепараторы (nсеп=2);

СШ1 и СШ2 - сушилки (nсуш =2); C1÷СЗ- силосные емкости, для хранения

неочищенного от примесей зерна, соответственно 1-го, 2-го и 3-го видов культур; С4÷С6 - силосные емкости для хранения очищенного

зерна, соответственно 1-го, 2-го и 3-го видов культур (C1÷С6

рассматриваются как накопители с неограниченным числом мест); K1÷K12 -

клапаны, разрешающие или запрещающие движению потоков зерна в соответствии с

определенной логикой.

С использованием введенных представлений и

обозначений опишем технологический процесс элеватора. Приход автомашин и

поступление порции зерна трех видов культур имитируются источниками

И1÷И3. Поступающее зерно попадает в приемные бункера ПРБ. Если все ПРБ заняты, то клапан K1 закрывается,

что приводит к образованию очереди ВхО. Управляющая связь (пунктирная линия)

между ПРБ и K1 указывает на необходимость блокировки поступления зерна в ПРБ по

достижении количества порции зерна в приемных бункерах nпр.

В дальнейшем для простоты

предположим, что каждый бункер (приемный, оперативный, надвесовой) рассчитан

на прием только одной порции зерна (5 т). Зерно с ПРБ поднимается в надвесовой

бункер (на рис.2 через ВС обозначено как надвесовой бункер, так и сами весы).

Клапан К2 блокирует поступление очередной порции зерна в НР1 до тех пор, пока

не закончится транспортировка предыдущей порции и не освободится надвесовой

бункер. При закрытии К2 очередной транзакт (порция зерна) попытается пройти

через КЗ. Это значит, что входной поток зерен с ПРБ может быть поднят вверх

второй норией при условиях: а) если НР2, соответственно ВС2 не заняты; б) в НСБ

и ПСБ имеется место для приема очередного транзакта. Необходимость проверки

ПСБ связана с тем, что НР2 преимущественно обслуживает внутренний лоток.

Транзакт, обслуженный оборудованием (ТР, СП, СШ) может привести к простою

этого оборудования из-за отсутствия свободного места в ПСБ,

После взвешивания

зерновая масса в зависимости от ее состояния может быть отправлена или в силос

С4÷С6 (масса сухая и в ней нет примесей), или в НСБ через К4 (масса

сухая, но в ней имеются примеси), или К5 (масса влажная, но при этом она может

быть и с примесью). Сухое зерно, имеющее примеси, при ожидании автомашин во ВхО

более чем tож отправляется в силос C1÷СЗ. Эта операция

проводится во избежания потерь из-за увеличения затрат, связанных с простоем

автомашин. Такое положение возможно при интенсивном поступлении в элеватор

зерна с примесями.

Клапаны К6÷К8

блокируют поступление транзактов в ТР, СП и СШ в случае их занятости, а К9 - в

ПСБ при отсутствии свободного бункера. Клапан K10 блокирует выход силосов C1¸C3 до тех пор, пока: а) время ожидания автомашин в ВхО

не меньше чем - tож);

б) соответствующее оборудование очистки от примесей занято. Клапан КЗ также

блокирует выходы этих силосов (также силосов С4÷С6). Условия открытия КЗ

описаны выше.

Хранение порции зерна в

силосах С4÷С6 допускается до тех пор, пока длительность непрерывного

хранения ti не превысит tдоп i - (такое превышение может привести к затратам из-за снижения качества

хранимого зерна). Поэтому, клапан K11, блокирующий выход С4÷С6,

открывается при t

i

≥ tдоп i. Клапан K12 открывает выходы С4÷С6 для

отгрузки зерна по прибытии автомашины для отгрузки. Согласно допущений 4,

интенсивность И4 в среднем в 12 раз меньше суммарной интенсивности источников

И1÷ИЗ. При этом предполагается, что с равной вероятностью отгружается

зерна одного из видов культур.

Опишем моделирующий алгоритм

процесса функционирования элеватора по шагам.

Шаг 1.

Генерируются входные

потоки автомашин по каждому виду культуры. Для каждой порции зерна (ПЗ) или

транзакта в терминах GPSS разыгрывается наличие в них примесей и состояние

влажности.

Шаг 2.

Разыгрывается следующее:

автомашины занимают ВхО (см.рис.2), разгружаются при освобождении места для

приема ПЗ в ПРБ.(клапан K1 - открыт) и покидают ВхО. На данном шаге ведется

подсчет времени и, соответственно, затрат простоя транспорта по формуле (2),

Шаг 3.

При открытом клапане К2,

что соответствует свободной HР1 и наличию места в НСБ, имитируются процессы

поднятия ПЗ первой норией и занятия ВС1. В противном случае проверяется

состояние КЗ. При открытом КЗ ПЗ поднимается ПР2. Если К2 и КЗ закрыты,

транзакты ожидают открытия одного из них в ПСБ. Переход к шагу 4, если ПЗ

поднята HP1 и к шагу 5 - НР2.

Шаг 4.

После имитации

взвешивания на BC1 проверяется состояние клапана К4. К4 открыт, если требуется

обработка ПЗ (имеются примеси или ПЗ - влажная). Однако при сухой ПЗ и при

длительном ожидании автомашин во ВхО (tож>tож доп) клапан К4 закрывается независимо от наличия в ПЗ

различных примесей. При закрытом К4 ПЗ с BC1 направляются в силосы ![]() (переход к шагу 8),

если ПЗ с примесями, и в силосы

(переход к шагу 8),

если ПЗ с примесями, и в силосы ![]() (переход к шагу 9),

если ПЗ без примесей, где m- количество видов культур. При этом в силосах C1 и

Cm+1 хранятся

зерна первого вида культуры, в силосах С2 и Cm+2 - второго вида и т.д. Следует отметить, что количество

силосов в элеваторе значительно превышает 2m,

каждый «модельный» силос Ci соответствует

десяткам реальных силосов.

(переход к шагу 9),

если ПЗ без примесей, где m- количество видов культур. При этом в силосах C1 и

Cm+1 хранятся

зерна первого вида культуры, в силосах С2 и Cm+2 - второго вида и т.д. Следует отметить, что количество

силосов в элеваторе значительно превышает 2m,

каждый «модельный» силос Ci соответствует

десяткам реальных силосов.

Шаг 5.

Осуществляется операция,

описанная в шаге 4, для ПЗ с ВС2. Условия открытия (закрытия) К5 аналогичны К4.

Шаг 6.

Осуществляется розыгрыш

занятия ПЗ НСБ. Проверяется, требуется ли сушка ПЗ. Если требуется, то ПЗ

занимает одну из свободных СШ. Клапан К8 закрыт, если обе сушилки заняты, и ПЗ

ожидает в НСБ. Если сушка не требуется, то проверяется, требуется ли очистка ПЗ

от примесей, отличающихся по длине. Если требуется, то ПЗ занимает один из

свободных ТР. Клапан К6 закрыт, если

оба триера заняты и ПЗ ожидает в НСБ. Аналогично, в случае необходимости

очистки от примесей, отличающихся по ширине и толщине, ПЗ поступает в один из

сепараторов, если К7 открыт.

Шаг 7.

Обслуженная

оборудованием (СШ, ТР или СП) ПЗ занимает ПСБ, если клапан К9 открыт, К9

открыт при условии, если в ПСБ имеется место для приема обработанной ПЗ.

Переход к шагу 5, если открыт клапан КЗ, что соответствует свободной НР2 и

наличия места в НСБ и ПСБ. Если КЗ закрыт, то ПЗ ожидает его открытия в ПСБ.

Шаг 8.

Выявляется наименование

(номер) вида культуры рассматриваемой ПЗ, ПЗ i-го вида направляется в силос Cm+1 и покидает

его, если клапаны КЗ и К5 открыты (переход к шагу 5). Если закрыт хотя бы один

из этих клапанов, то ПЗ ожидает их открытия в соответствующем силосе. Условия

закрытия K10 описаны выше.

Шаг 9.

Выявляется наименование

(номер) вида культуры рассматриваемой ПЗ. ПЗ

i-го вида направляется в Ci и

покидает его, если открыты или одновременно K11 и КЗ, или открыт K12. Условия

открытия K11 описаны выше. K12 открывается при наличии транзакта в очереди

ВыхО, что соответствует прибытию автомашины для отгрузки.

Процессы генерации

выходного потока автомашин, занятия и освобождения ВыхО моделируются независимо

и параллельно с описанным алгоритмом. Количество проходящих через K12

транзактов определяется количеством входов в ВыхО. Для каждого транзакта,

входящего в ВыхО разыгрывается случайное число i равномерно распределенное в интервале [1,m]. Число i определяет

вид культуры отгружаемой ПЗ. В шаге 9 при появлении в ВыхО транзакта с

признаком i ПЗ снимается из силоса Ci. При пустом Ci транзакт с признаком i ожидает в ВыхО до появления в Ci ПЗ.

Имитационные эксперименты

проводились при следующих исходных данных: m=3,

т.е. в элеватор поступают зерна трех видов культур - пшеницы (i =1), ячменя (i=2) и овса (i =3); Jнор=100 т/ч; Jтр=100 т/ч.; Jсуш=100 т/ч; Jсеп=10 т/ч; Ртр=0,5; Рсуш=0,3; Рсеп =1; nнор=2;

nсуш=2;

nтр=2; nнс = nпс=80; nпр=4 (предполагается, что объем каждого бункера НСБ,ПСБ

и ПРБ - 5 т); tож max=1ч;

tдоп i =360

ч; (i=![]() ); kож= 0,6 тыс.тг/маш.ч; Сонор=0,25 тыс.тг/ч; Сотр=0,1

тыс.тг/ч; Сосуш =0,15

тыс.тг/ч; Сосеп = 0,05

тыс.тг/ч; Сонс= Сопс = Сопр=0,01 тыс.тг/ч; Сэнор=1,2

тыс.тг/ч; Сэтр=0,12 тыс.тг/ч;

Сэсуш=0,44 тыс.тг/ч; Сэсеп=0,13 тыс.тг/ч; kхр i

=0,6 тыс.тг ч-1 (

); kож= 0,6 тыс.тг/маш.ч; Сонор=0,25 тыс.тг/ч; Сотр=0,1

тыс.тг/ч; Сосуш =0,15

тыс.тг/ч; Сосеп = 0,05

тыс.тг/ч; Сонс= Сопс = Сопр=0,01 тыс.тг/ч; Сэнор=1,2

тыс.тг/ч; Сэтр=0,12 тыс.тг/ч;

Сэсуш=0,44 тыс.тг/ч; Сэсеп=0,13 тыс.тг/ч; kхр i

=0,6 тыс.тг ч-1 (![]() ); α1=1,3

тыс.тг/т; α2 =α3 =1 тыс.тг/т. В GPSS-модели перечисленные данные задаются с

предварительным пересчетом их на минуты и тиыны.

); α1=1,3

тыс.тг/т; α2 =α3 =1 тыс.тг/т. В GPSS-модели перечисленные данные задаются с

предварительным пересчетом их на минуты и тиыны.

Моделировалась работа

элеватора в течение одной смены (Т=8

ч) при 11 значениях lвх. Результаты моделирования представлены в табл.1.

Таблица 1 – Результаты моделирования

|

№ эксперимента |

Входной поток автомашин (час-1) |

Затраты энергии (тыс.тг) |

Затраты обслуживания (тыс.тг) |

Затраты простоя транспорта (тыс.тг) |

Затраты хранения (тыс.тг) |

Доход (тыс.тг) |

Прибыль (тыс.тг) |

|

1 |

5 |

19,5 |

24,7 |

2,1 |

11,3 |

205,3 |

147,7 |

|

2 |

6 |

20,1 |

24,9 |

4,7 |

12,5 |

219,8 |

157,6 |

|

3 |

7 |

22,2 |

26,7 |

8,6 |

13,6 |

235,1 |

164,0 |

|

4 |

8 |

25,5 |

27,8 |

11,8 |

14,1 |

250,9 |

171,7 |

|

5 |

9 |

26,7 |

28,2 |

18,1 |

15,1 |

269,5 |

181,4 |

|

6 |

10 |

28,4 |

28,3 |

21,1 |

17,6 |

278,6 |

183,2 |

|

8 |

11 |

31,4 |

34,7 |

25,4 |

21,5 |

289,7 |

176,7 |

|

9 |

12 |

35,4 |

37,7 |

28,9 |

29,4 |

294,5 |

163,1 |

|

7 |

13 |

35,6 |

40,9 |

33,5 |

38,7 |

298,7 |

150,0 |

|

10 |

14 |

37,1 |

43,4 |

40,2 |

41,2 |

303,3 |

141,4 |

|

11 |

15 |

39,8 |

44,1 |

48,8 |

43,5 |

308,1 |

131,9 |

Анализ полученных

результатов показывает, что прибыль зависит от интенсивности входного потока

автомашин lвх. Сравнивая результаты проведенных экспериментов, заметим,

что при выбранном варианте исходных данных наибольшая прибыль обеспечивается

при значении параметра lвх » 10 ч-1.

Литература:

1.

Советов

Б.Я., Яковлев С.А. Моделирование

систем. Учеб. для вузов — 3-е изд., пере- раб. и доп. — М.: Высш. шк., 2001.

343 с.

2.

Раимбаева

Н.Т., Курманов Б.К. Анализ технологических процессов элеватора с помощью

имитационной системы GPSS World. В кн.:

VII-я Международная научно-техническая конференция "Техника и технология

пищевых производств". Тезисы докладов. 21-22 мая 2009г., г. Могилев,

Республика Беларусь. –Могилев: Могилевский

технологический университет, 2009, с.131

3.

Курманов

Б.К., Раимбаева Н.Т. Имитационное моделирование сложных поточно-транспортных

систем (на примере элеваторов). Методические указания к СРС по курсу

«Моделирование систем». –Алма-Ата: КазПТИ, 1989. 32 с.