Сельское хозяйство/2. Механизация сельского хозяйства.

Бобко В.Н.,

ассистент.

Белорусский

государственный аграрный технический университет, Беларусь.

Универсальный нож

Существует бесчисленное множество

различных конструкций ножей, используемых на косилках-измельчителях бильного

типа. Используя эти ножи можно выполнять операции по скашиванию и измельчению

растительности с различными физико-механическими свойствами. И для каждого вида

растений существует свой набор ножей, который устанавливается на косилку при

определенном виде работы. Основная масса бильных косилок состоят из: базовой машины, рамы (стрелового

оборудования), корпуса с ротором, оснащенным шарнирно подвешенными ножами с

отгибами вперед по ходу вращения, и привод [1].

Используя опыт производства

косилок-измельчителей бильного типа современных зарубежных и отечественных

производителей было предложено использовать ножи универсальной конструкции,

которые позволяют скашивать и измельчать различные виды растений. Такая

конструкция (см. рис. 1) позволяет скашивать растения с различными

физико-механическими свойствами используя только один набор ножей.

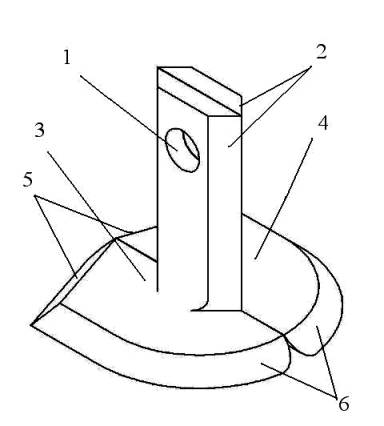

На рис. 1 изображена спарка из двух

универсальных ножей 3 и 4 с режущими кромками на отгибах полукруглой формы 6 с

одной стороны и режущими кромками 5 заточенными под углом с другой. Ножи своими

проушинами 1 крепятся шарнирно к ротору режущего аппарата косилки-измельчителя.

Также имеются дополнительные режущие кромки 2 для измельчения уже скошенных

длинностебельных растений.

Бильная

косилка-измельчитель работает следующим образом. При движении косилки

вращающиеся вместе с валом ножи 3 и 4 своими режущими кромками полукруглой

формы 6 на отгибах скашивают и измельчают растительность. Стебель растения

сначала срезается сверху, когда вращающиеся ножи подходят к нему. Окончательный

срез происходит, когда ножи располагаются снизу рабочего органа. В процессе

высокочастотного вращения ножи многократно контактируют со стеблем, измельчая

его на части. Наклонные стебли дополнительно срезаются вертикально

расположенными режущими кромками ножей 2.

Рисунок 1.

Одновременно

каждый нож срезает и измельчает различное количество растений, отчего

изменяется сопротивление срезу. расположение

кромок 6 по кривой полукруга позволяет скашивать грубостебельные растения с

меньшими затратами энергии, а также повышается качество среза преимущественно толстостебельных

растений. В частности ножи с полукруглой формой режущих кромок могут применяться

для скашивания и измельчения растений с толстым круглым стеблем, таких как

борщевик. А поскольку в процессе скашивания ножами с режущими кромками

полукруглой формы происходит как рубящее так и косое резание растений, то

работа таких ножей повышает качество скашивания и измельчения, а также снижает

энергозатраты.

При возникновении необходимости скашивания

растений с более тонким стеблем ножи 3 и 4 переустанавливают на проушине 1 с

поворотом на 180°. В этом случае начинают работать режущие кромки 5,

расположенные под углом. В процессе резания за счет того, что режущие кромки

ножей расположены под углом, происходит не рубящее резание [2], а резание

наклонно установленным лезвием (косое резание). В этом случае

уменьшается усилие резания вследствие кинематической трансформации угла

заточки, т. е. фактического уменьшения угла заточки при перемещении

косопоставленного лезвия. Работа таких ножей повышает качество скашивания и измельчения

грубостебельных растений.

Исходя из

вышесказанного можно сделать вывод, что использование универсальных ножей на

косилках-измельчителях бильного типа значительно увеличивает спектр применения

этих машин. Поскольку один и тот же набор ножей может выполнять операцию по

скашиванию и измельчению грубостебельных растений с различными

физико-механическими свойствами, то в этом случае отсутствует необходимость

наличия нескольких наборов ножей для косилки-измельчителя, что снижает

себестоимость производства работ.

Источники информации:

1.

Кондратьев

В.Н. Косилки бильного типа. Вопросы проектирования и эксплуатации. Пособие. –

Мн., 2002 (фиг. 2.7.).

2. Патент BY 2904 U 2006.08.30