Технические науки/8.Обработка

материалов в машиностроении

к.т.н. доцент Біланенко В.Г., магістрант Мишковець О.М.

Національний технічний університет України «Київський політехнічний

інститут»

Основні

принципи проектування технологічних процесів виготовлення ходових гвинтів

кулькових гвинтових пар

Технологічні можливості сучасних металорізальних верстатів в значній

мірі визначаються конструктивними особливостями та технічними характеристиками

механізмів переміщення робочих елементів верстату. Важливою складовою

механізмів переміщення верстату є кулькові гвинтові механізми, які забезпечують

перетворення обертального руху в зворотно-поступальний, або навпаки. Кулькові

гвинтові пари (КГП) зберігають усі основні технічні переваги передачі

гвинт-гайка ковзання, але при цьому виключають її головні недоліки, а саме низький коефіцієнт корисної дії та підвищені втрати на тертя, яке обумовлює швидке

зношування механізму.

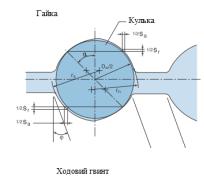

Конструктивно кулькова

гвинтова передача складається з гвинта та

гайки з гвинтовими канавками

криволінійного профілю. Канавки служать доріжками кочення для розміщених між

витками гвинта і гайки кульок. Переміщення кульок відбувається по замкнутій

траєкторії - при обертанні гвинта кульки залучаються до руху по гвинтових

канавках, поступально переміщають гайку і через перепускний канал (канал

повернення) повертаються в початкове положення. Канали повернення виконуються в

спеціальних вкладишах, які вставляються у відповідне вікно гайки по числу

робочих витків. Загальний вид кулькової гвинтової передачі наведено на рис.1.

|

. |

Рисунок 1- Загальний вигляд

кулькової гвинтової передачі

Кількість робочих

каналів гайки найчастіше складає від одного до шести. Більша кількість робочих

каналів може передбачатись в передачах з значними силовими навантаженнями,

наприклад в конструкціях верстатів значних розмірів, які використовують для

оброблення деталей великих розмірів та маси.

Широке застосування

таких передач обумовлено не значними втратами на тертя, високою несучою здатністю

передачі при зменшених габаритних розмірах, високою плавністю та швидкодією

механізму, забезпеченням високої точності переміщення та позиціонування при

зворотно-поступальних переміщеннях механізмів та практично безшумністю роботи.

Основною областю ефективного застосування

кулькових гвинтових пар є механізми переміщення металорізальних верстатів з

ЧПУ. В конструкціях таких верстатів кулькові гвинтові пари можуть

працювати від електричних двигунів змінного або постійного струму,

електрогідравлічних приводів, що складаються з крокового електродвигуна та

гідро підсилювача, а також з гідравлічним двигуном-гідромотором. При

необхідності створення надійних та точних переміщень будь-яких рухомих

елементів кулькові гвинтові механізми можуть успішно працювати і з ручним

приводом, що свідчить про значний експлуатаційний потенціал таких механізмів.

Механізми з кульковими гвинтовими

парами мають унікальні технічні характеристики, а саме:

·

забезпечують широкий діапазон

переміщення елементів механізмів від декількох сотих частин міліметра до

(20-30)метрів в механізмах унікальних металорізальних верстатів;

·

реалізують в широкому діапазоні

швидкості переміщення заданих механізмів V=(0,01-10,0)м/хв та забезпечують управління швидкістю

переміщення безпосередньо при виконанні технологічних процесів оброблення;

·

забезпечують сталі умови переміщення

елементів великої маси, сприймають значні статичні та динамічні навантаження в

діапазоні Рн=(100-300)кН,

які створюють контактні навантаження на гвинтові робочі поверхні механізму в

межах Рк=(10-12)МПа;

·

забезпечують високу осьову

жорсткість гвинтового механізму в межах ј=(0,5-1,0)кН/мкм;

·

забезпечують високу точність

(дискретність) переміщення, яка на сьогодні складає ε=(1-3)мкм, а точність позиціонування в межах δ=(2-5)мкм.

В залежності від

службового призначення та умов роботи кулькові

гвинтові передачі конструктивно виготовляються з зазором та з натягом. В передачах з зазором осьовий зазор в

механізмі завжди вибирається в одну сторону під дією осьової сили (сили тяжіння, сили опору вузла, що

переміщується та інше). В передачах з

натягом зазор усувається при збиранні гвинтової пари за рахунок попереднього

навантаження елементів передачі осьовою силою, яка додатково забезпечує

підвищення та регулювання осьової жорсткості передачі.

Створення

попереднього натягу в передачі додатково компенсує періодичні похибки кроку

гвинта та забезпечує співвісність вісі гвинта та гайки. В залежності від

конструктивних особливостей попередній натяг можна видаляти підбиранням кульок

збільшеного розміру, наприклад для профілю типу «готична арка», або установкою

двох гайок в одному корпусі з наступним їх осьовим зустрічним взаємним

зміщенням. Перевага такої конструкції полягає в можливості регулювання осьового

натягу.

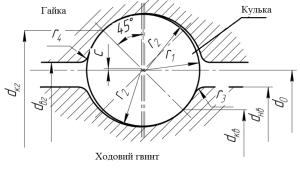

В конструкціях

ходових гвинтів кулькових гвинтових пар застосовують переважно два типи профілю

гвинтової поверхні: напівкруглий та арочний рис.2.

Більше поширення в конструкціях КГП має напівкруглий

профіль (рис.2,б).

Радіус профілю гвинтової поверхні визначають за співвідношенням:

|

|

де rk - радіус кульки.

Арочний профіль (рис.2,а) утворюється двома дугами, величину радіусу яких визначають за

співвідношенням:

|

|

де rk - радіус кульки.

|

а) арочний профіль |

б) напівкруглий профіль |

Рисунок 2- Основні профілі

гвинтової поверхні кулькової гвинтової пари

Радіуси дуг вибираються таким

чином, щоб забезпечити кут контакту між кулькою і поверхнею дуги профілю α=45°.

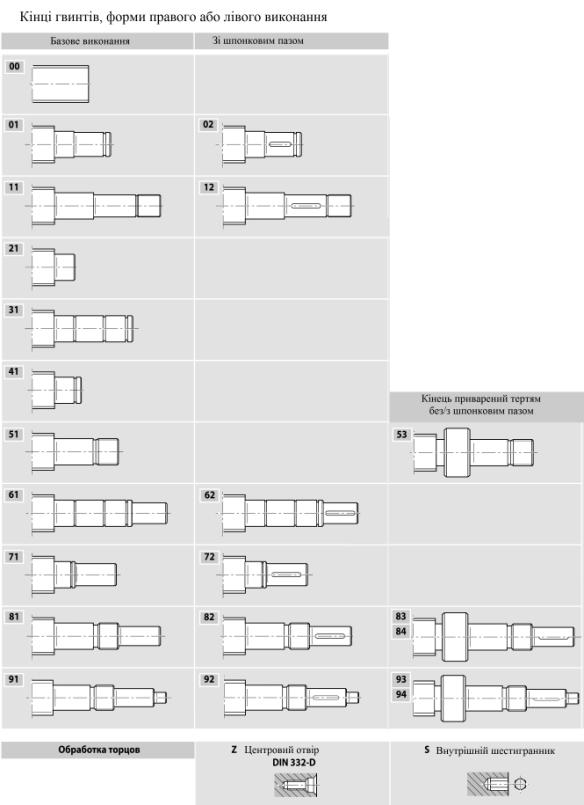

Необхідно відзначити, що складові

кулькових гвинтових пар мають певну стандартизацію конструктивного виконання її

робочої частини та поверхонь кінців гвинтів, які обов’язково мають точні

поверхні основних конструкторських баз, а саме поверхонь для розміщення

підшипників, а також поверхні допоміжних конструкторських баз для розміщення,

при необхідності, зубчастих коліс, шківів та інших конструктивних приєднуваних

елементів. Найбільш типові види виконання та загальні конструктивні елементи

кінців ходових гвинтів наведено на рис.3.

Найбільш поширені номінальні

діаметральні розміри гвинтів, які найчастіше використовують в конструкціях

механізмів, складають (25-200)мм а відповідно крок різьбової поверхні може

складати Р=(5-20)мм при загальній

довжині в межах l=(500-5000)мм.

Необхідно відзначити, що виготовляють гвинти і більших розмірів, але їх

технологія виготовлення передбачає подальше застосування технологічних операцій

складання з окремих частин. Виготовлення комплектів кулькових гвинтових пар є

високоінтелектуальним машинобудівним

Рисунок 3- Основні форми виконання кінців ходових

гвинтів

виробництвом, яке потребує залучення спеціалістів високої

кваліфікації для технологічного підготовлення такого виробництва, застосування

сучасного верстатного обладнання, кваліфікованих робітників та високої технологічної дисципліни виробництва.

Ринок машинобудівної продукції

має високий стабільний попит на таку продукцію, що свідчить про актуальність

вирішення проблем подальшого збільшення кількості виготовлення такої продукції

високого рівня якості.

Узагальнені технологічні процеси виготовлення елементів кулькових

гвинтових пар передбачають послідовну реалізацію наступних типових технологічних

завдань, а саме:

·

для заданих умов роботи та

службового призначення обґрунтовано визначити ефективний конструкційний

матеріал для виготовлення заготовки;

·

виконати вхідний контроль

хімічного складу та фізико-механічних характеристик конструкційного матеріалу

та виготовити заготовку;

·

спроектувати та реалізувати

технологічний процес виготовлення окремих елементів кулькової гвинтової пари;

·

спроектувати та реалізувати

технологічний процес складання та регулювання гвинтової пари.

Технологічні процеси виготовлення

ходових гвинтів є достатньо складними і визначаються, в першу чергу, вибором фізико-механічних характеристик матеріалів,

які повинні в результаті реалізації

технологічного процесу забезпечувати високі експлуатаційні характеристики КГП.

Вибір матеріалів для виготовлення ходових гвинтів залежить від типу гвинтової

передачі (ковзання або кочення), габаритних розмірів, конструктивних

особливостей, вимог до характеристик якості робочих поверхонь та загальної

точності механізму. Аналіз відомих технологічних процесів виготовлення гвинтів

свідчить, що заготовки ходових гвинтів кочення, робочі поверхні яких

зміцнюються поверхневим гартуванням, можна успішно виготовляти з легованих

конструкційних сталей ХВГ, 8ХФ, 20ХЗМВ, 30ХЗВА, 9ХС, ШХ15.

Важливим етапом проектування

технологічних процесів оброблення ходових гвинтів є виготовлення заготовки.

Враховуючи конструктивні особливості ходових гвинтів, їх заготовки виготовляються

з сортового прокату традиційними процесами відрізання, але з обов’язковим

попереднім контролем хімічного складу та фізико-механічних характеристик

матеріалу у відповідності до сертифікату заводу-виробника. Випробувальні зразки

для контролю характеристик якості матеріалу доцільно відділяти від прокату

холодним способом. Для однієї партії прокату випадковим чином відбирають два випробувальні

зразки довжиною l=(150-200)мм від двох будь-яких прутків.

Контроль хімічного складу матеріалу

на відповідність сертифікату виконують безпосередньо на заготовках прокату стилоскопічним методом. При

задовільних результатах контролю, випробувальні зразки передають до лабораторії

заводу з супровідним паспортом, в якому вказують номер партії і номер зразка,

дані сертифікату з партії, що перевіряється та результати контролю партії на

складі. Використання не сертифікованого матеріалу не допускається. Додатково

здійснюється візуальний контроль вихідного матеріалу на наявність механічних

пошкоджень та браку поверхневих шарів.

Лабораторний контроль передбачає

визначення хімічного складу і, в першу чергу, відповідності сертифікату вмісту

легуючих елементів, після чого передбачається контроль вмісту карбону (С), а також здійснюється контроль

макро- та мікроструктури заданого матеріалу

за методиками, які визначаються діючими державними стандартами.

Макроструктура заготовок не повинна мати тріщин, включень, раковин, флокенів та

інших механічних пошкоджень. В лабораторних умовах виконується контроль

поверхневої твердості заготовок переважно за методикою Бринелля.

При отриманні незадовільних

результатів контролю навіть за одним параметром, має бути зроблений повторний

контроль по цьому параметру на подвоєній кількості випробувальних зразків, які

відбирають з тієї ж партії прокату. Якщо при повторному випробуванні хоча б на

одному зразку будуть отримані незадовільні результати, партія за вхідним контролем

бракується.

Після виконання попереднього вхідного

аналізу якості матеріалу виготовляються заготовки заданих розмірів. Необхідно

приймати до уваги, що розрахунковий розмір заготовки необхідно збільшити на дві

глибини центрових отворів, які є загальною допоміжною технологічною базою і

обробляються на етапі попереднього оброблення та видаляються перед етапом

завершального оброблення. Конструктивні розміри центрових отворів є стандартизованими

і залежать від діаметрального розміру торцевої поверхні, в якій вони обробляються.

Відрізання заготовок заданих розмірів виконують переважно на відрізних круглопильних

напівавтоматах або стрічкових вертикальних верстатах. Перед відрізанням заготовок рекомендується здійснювати

загальний контроль прямолінійності прокату. Для виготовлення ходових гвинтів

рекомендується відбирати прутки з кривизною не більше 10% від гранично

допустимої для даного прутка за відповідним стандартом.

Механічна правка прутків для

заготовок ходових гвинтів, що не зміцнюються термічним обробленням, не

допускається. Механічна правка прутків допускається тільки для заготовок

гвинтів, технологічний процес оброблення

яких передбачає застосування об'ємного гартуванням робочих поверхонь. Правку

прутків виконують на гідравлічних пресах. Після правки прутків необхідно обов'язково

передбачати операцію термічного оброблення-стабілізуючий

відпал. Стабілізуюче термічне

оброблення необхідно передбачати для

заготовок ходових гвинтів в тих випадках, коли виявлено невідповідність

вимогам стандарту поверхневої твердості або мікроструктури матеріалу. Після

виготовлення заготовки вона поступає на подальше механічне оброблення.

Технологічні процеси

виготовлення ходових гвинтів, в першу

чергу, визначаються видом та етапом оброблення гвинтової поверхні і поділяються

на три варіанти:

·

формування гвинтової поверхні

пластичним деформуванням до її термічного оброблення;

·

формування гвинтової поверхні

лезовими різальними інструментами до її термічного оброблення;

·

формування гвинтової поверхні

після термічного оброблення.

Необхідно приймати до уваги, що

кожен варіант побудови технологічного процесу виготовлення ходового гвинта має

свої переваги та недоліки.

Будь-який

технологічний процес механічного оброблення різанням повинен передбачати

послідовну реалізацію етапів попереднього чорнового оброблення, напівчистового,

чистового та завершального опоряджувального оброблення.

Формування гвинтової поверхні пластичним деформуванням

застосовують для виготовлення ходових гвинтів з номінальними розмірами

поверхонь в діапазоні діаметрів (50-80)мм, кроком (6-12)мм та довжиною до

1500мм. Такий технологічний процес

виготовлення гвинтів передбачає послідовне чергування операцій механічного та

термічного оброблення.

На етапі попереднього чорнового оброблення різанням

формуються загальні технологічні бази в якості яких традиційно використовуються

центрові отвори в торцевих поверхнях валу, а також з їх використанням

попередньо обробляються поверхні гвинта з видаленням максимально допустимих

припусків, включаючи поверхню для

подальшого пластичного деформування гвинтової поверхні. Після пластичного деформування

гвинтової поверхні накатуванням для наступних етапів оброблення залишають

припуск в межах Zo=(0,4-0,5)мм. Для зменшення внутрішніх напружень в заготовці

після попереднього етапу оброблення необхідно передбачати термічну операцію-стабілізуючий

відпал.

Оскільки термічна операція супроводжується

просторовими деформаціями заготовки наступний етап оброблення різанням повинен

передбачати відновлення початкових базових поверхонь, а саме центрових отворів.

Для цього необхідно застосовувати центрошліфувальну операцію. В залежності від

конструктивних особливостей центрошліфувальних верстатів, базові конічні поверхні

центрових отворів шліфуються послідовно з перестановкою заготовки, або одночасно

з двох сторін при горизонтальній компоновці верстату та наявності двох

шліфувальних шпинделів. Після відновлення поверхонь загальних технологічних баз

з їх застосуванням оброблюються всі обробні поверхні з видаленням допустимих

припусків та забезпеченням уточнення просторового положення поверхонь відносно

вісі гвинта, підвищенням точності розмірів та форми поверхонь, а також

зменшенням параметрів шорсткості поверхонь. Для зменшення внутрішніх напружень

в заготовці після попереднього чорнового етапу оброблення необхідно передбачати

термічну операцію-стабілізуючий відпал.

Аналогічно попередньому етапу перед подальшим

обробленням поверхонь ходового гвинта необхідно відновити поверхні загальних

технологічних баз. Для цього повністю видаляються центрові отвори, які

використовувались на попередніх етапах оброблення шляхом відрізання частини

заготовки і формуються нові центрові отвори. Для оброблення нових центрових

отворів використовується базування валу по гвинтовій поверхні, що забезпечить в

подальшому знімання рівномірного припуску на гвинтових поверхнях і відповідно

формування поверхні з близькими фізико-механічними характеристиками по довжині

робочої поверхні. З використанням загальної технологічної бази –центрових

отворів здійснюється етап напівчистового оброблення всіх обробних поверхонь з

припуском для наступних етапів оброблення. Для подальшого оброблення поверхонь

основних конструкторських баз, поверхонь для встановлення підшипників, залишають припуск в межах (0,4-0,6)мм, для інших поверхонь

(0,2-0,4)мм. Окремі поверхні гвинта, вимоги до точності яких забезпечуються на

цьому етапі оброблення в подальшому не оброблюються. Після виконання напівчистового оброблення передбачається

гартування робочої гвинтової поверхні, яке найчастіше виконують з

застосуванням струму високої частоти.

Перед етапом чистового оброблення необхідно

передбачати операцію шліфування базових поверхонь центрових отворів з

базуванням по робочій гвинтовій поверхні. З використанням загальної

технологічної бази обробляють поверхні для розміщення підшипників з припуском в

межах (0,15-0,2)мм для завершального опоряджувального оброблення,

остаточно обробляють кріпильні різьбові поверхні та розвантажувальну канавку в

гвинтовій поверхні. Обробляють шліфуванням або лезовими різальними

інструментами оснащеними надтвердими інструментальними матеріалами робочу

гвинтову поверхню з припуском в межах (0,15-0,2)мм для завершального

оброблення. Перед завершальним обробленням необхідно передбачати контрольну

операцію та термічну операцію-стабілізуючий відпуск.

Перед завершальним опоряджувальним обробленням

повторюють операцію шліфування базових поверхонь центрових отворів з базуванням

по гвинтовій поверхні, що забезпечує мінімальну похибку базування для

подальшого оброблення найбільш важливих робочих поверхонь ходового гвинта. На

цьому етапі оброблення остаточно обробляють поверхні для встановлення підшипників

та робочу гвинтову поверхню. Етап завершального оброблення необхідно

здійснювати в умовах термоконстантного приміщення на обладнанні з заданими

технологічними характеристиками точності. Завершальне оброблені ходові гвинти

необхідно зберігати в вертикальному положенні в спеціальній тарі з дерев’яними

призмами.

При проектуванні технологічних процесів

виготовлення ходових гвинтів необхідно приймати до уваги, що в процесі роботи під

дією змінних контактних навантажень в кулькових гвинтових парах відбувається

старіння і втомне руйнування робочих поверхонь, що призводить з часом до появи

раковин, відшарування і вилущування частини поверхні. В наслідок локальних

пластичних деформацій, що можуть виникати

під дією ударних або надмірних статичних навантажень, може відбуватися зминання

поверхневих доріжок. Через підвищене ковзання в контакті кульок з поверхнями

гвинта і гайки або під дією сторонніх часток, наприклад пилу або інших

абразивних частинок може посилитися зношування робочих поверхонь.

Для попередження передчасного втомного руйнування,

пластичного деформування та зношування робочих поверхонь, що в підсумку впливає

на точність, швидкість переміщення і інші характеристики кулькового гвинтового

механізму, необхідно передбачати додатковий комплекс захисних заходів, у тому числі забезпечення регулярного

змащування механізму, захист гвинта і рухливих елементів від пилу, вологи і

механічних часток. Для підвищення роботоздатності робочих поверхонь доцільно

застосовувати операції фізико-хімічного оброблення , наприклад азотування для

підвищення твердості поверхневих шарів та зменшення коефіцієнтів тертя в

механізмі.