УДК 631.220.18.004.82

Ауланбергенов А.А., доцент

Казахский национальный аграрный

университет, Алматы

ПЕРСПЕКТИВЫ УТИЛИЗАЦИИ

ЖИВОТНОВОДЧЕСКИХ ПЕРСПЕКТИВЫ УТИЛИЗАЦИИ ЖИВОТНОВОДЧЕСКИХ СТОКОВ

КРС

Переработка сельскохозяйственных

отходов методом анаэробной ферментации

в специальных установках позволяет получать биогаз и обеззараженные

органические удобрения, что одновременно решает четыре проблемы:

экологическая-предотвращение загрязнения окружающей среды органическими

отходами животных; энергетическая-получение газообразного топлива;

агрохимическая-получение экологически чистых органических удобрений, повышение

плодородия почв и урожайности сельскохозяйственных культур;

социальная-улучшение условий труда и быта населения.

Биогаз представляет собой смесь, состоящую

из метана (55-70%) и углекислого газа (27-44%) с присутствием сероводорода (до

3%), водорода, азота. По своим свойствам он

близок к некоторым видам природного

газа. Имеется опыт применения биогаза в различных котлах, печах,

нагревателях, в качестве моторного топлива.

Метановое сбраживание получило широкое

распространение во многих странах мира. В настоящее время в России, Латвии и на Украине разрабатываются

биоэнергетические установки типа «Биогаз-301С», «Кобос» и др., рассчитанные на

получение больших расходов тепла, что затрудняет использование их на фермах, в

крестьянских и арендных хозяйствах. Исходя из этого, разработка и внедрение в

производство малогабаритной биогазовой

установки - весьма актуальная проблема.

Поэтому при выборе и разработке

технологической схемы комплексной биогазовой системы необходимо:

-произвести предварительные измельчения

навоза и других органических отходов до размера частиц не более 0,005м.

Содержание влаги в исходном субстрате

поддерживать на уровне 88-90%;

- при пуске установки заправку произвести

в количестве от 5 до 30% всего объема загрузки. Процесс брожения выбрать

термофильный (50-550С). При этом он происходит в двух фазах. В

первой фазе до 350С осуществляется быстро, затем во второй после 4-6

суток повышение температуры до рабочей производится на 10С в сутки;

-суточную дозу загрузки рабочей камеры

биореактора (метантанка) в период нагревания от 35 до 500С сделать

равную 10%, а в установившемся режиме -18-30% от объема загрузки. Перемешивание сбраживаемого субстрата производить с

помощью вакуумной башни через каждые 5-6 ч по 3-4 раза;

- для улучшения процесса брожения жидкого

навоза КРС необходимо произвести добавление до 0,1% карбоксида;

-систематически контролировать патогенные

микроорганизмы и жизнеспособные яйца гельминтов в навозе после брожения.

Исходя из требований предложенного

технологического процесса сбраживания навозных стоков, в Казахском национальном

аграрном университете разрабатываются различные схемы биоэнергетических установок.

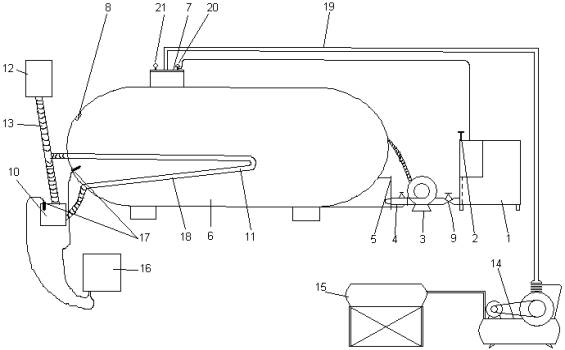

Конструкция экспериментальной

биоэнергетической установки показана на рисунке.

Жидкие органические отходы и навозные стоки фермерского хозяйства подаются в резервуар 1 подготовки сбраживаемой навозной массы до необходимой консистенции и добавки катализаторов процесса ферментации осадка. Резервуар подготовки оборудован шибером 2, обеспечивающем циклическую загрузку установки ферментируемым материалом.

Рис.1.

Принципиальная схема экспериментальной биоэнергетической установки

1- резервуар

подготовки стока; 2- шибер; 3- рециркуляционный насос; 4- гидромониторная

насадка; 5- загрузочно-сливной люк; 6-

биореактор; 7-технологический люк; 8-

смотровое окно; 9-задвижка; 10 – электродный водонагреватель; 11- трубчатый теплообменник; 12 – расширительный бачок;

13- трубопроводная арматура; 14 – компрессор; 15- ресивер; 16- шкаф управления;

17- датчики ТСМ.

Подача подготовленных навозных стоков

осуществляется с помощью рециркуляционного насоса 3, оборудованного

гомогенизатором. Гомогенизатор выполнен в виде гидромониторной конической

насадки 4, служит для подачи и барботажа сбраживаемой навозной массы в

биореакторе. Для обеспечения полного

перемешивания осадка, образующегося в процессе ферментации,

гидромониторный конический насадок

размещен на загрузочно- сливном люке 5, с учетом наиболее эффективного

использования энергии струи. Биореактор (метантанка) 6 расположен горизонтально с уклоном дна

равным 0,01- 0,020 в сторону загрузочно-сливного люка.

Для проведения монтажных, наладочных и

ремонтно- эксплуатационных работ биореактор оборудован технологическим люком

диаметром 0,6 м, расположенным в его верхней части. Уровень заполнения

биореактора навозной массой и процесс барботажа контролируются с помощью

смотрового окна 8, размещенного выше расчетного уровня загрузки. Для

обеспечения непрерывности процесса ферментации в загрузочно-сливном люке

расположена задвижка 9 для сброса заменяемого объема сбрасываемого осадка. Для

поддержания оптимальной температуры жизнедеятельности лизофильных

метанобактерий в биореакторе используется система электронагрева, состоящая из

электродного водонагревателя 10 типа ЭВМ, трубчатого теплообменника 11,

размещенного внутри биореактора, расширительного бачка 12 и трубопроводной

арматуры 13. Для сброса выработанного биогаза (метана) предусмотрена система

откачки и хранения, включающая поршневой компрессор 14 и ресивер 15 ёмкостью 1

м3.

Для обеспечения надежности

технологического процесса ферментации на экспериментальной биоэнергетической

установке применена система

автоматического управления, включающая блок управления температурным режимом и

блок управления откачкой выработанного биогаза.

Блок управления температурным режимом

состоит из шкафа управления 16, включающего 2 термометра (сигнализирующих,

манометрических) типа ТСМ, из которых

первый предназначен для контроля и автоматического регулирования температуры сбраживаемой и навозной массы в биореакторе, а второй

- для контроля регулирования температуры

теплоносителя в системе электронагрева. Датчик 17 первого ТСМ размещен

на биореакторе ниже расчетного уровня загрузки, а датчик второго ТСМ- на

электродном водонагревателе. Пределы регулирования рабочих температур

устанавливаются по максимум и минимуму стреками ТСМ.

Управление температурным режимами

осуществляется следующим образом: при понижении температуры сбраживаемой массы в биореакторе ниже 306К, сигнал с ТСМ

поступает на промежуточное реле управления РП-1 и РП-2, которое, в свою

очередь, запитывает катушку магнитного пускателя МП-1 включения электродного

водонагревателя. При повышении температуры сбраживаемой массы выше 382К

срабатывает датчик, размещенный в ЭВМ,

и отключается питание системы обогрева.

Результаты исследований показывают, что

предлагаемая биоэнергетическая установка обеспечивает автоматизацию технологического

процесса обработки сельскохозяйственных отходов для получения биогаза и

качественного органического

удобрения.