Технические науки / 8.

Обработка материалов в машиностроении

К.т.н. Пестунов В.М., к.т.н. Свяцький В.В., інж. Свяцька

Л.П.

Кіровоградський національний технічний університет

Обробка глибоких отворів комбінованим

інструментом із самоподачею

В системі

верстат – пристосування – інструмент – деталь

при глибокому свердлінні в найбільш важких умовах працює інструмент – свердло [1]. Замкнений об’єм обробки, різноманітні функції,

виконання яких повинна забезпечувати конструкція інструменту, форсовані режими

різання змушують працювати корпус свердла, його ріжучі і напрямні елементи з

високими напруженнями.

Дані

досліджень [2] обробки отворів комбінованими інструментами показали, що в

порівнянні з традиційними методами обробки, принципово змінюється характер процесу

різання. Додаткові леза комбінованого інструмента сприяють ущільненню

поверхневого шару металу і згладжуванню мікронерівностей, що утворюються в

процесі різання.

При цьому крутний момент

технологічного навантаження збільшується несуттєво (не перевищує 20% від

номінального значення). Точність обробки отворів і стійкість інструмента

підвищується.

Проведені

дослідження [2, 3] є основою для розробки схем комбінованої обробки

глибоких отворів із взаємною компенсацією складових технологічного

навантаження. Схема розвантаження свердла, що основана на використанні

комбінованої обробки „різання – пластична деформація”, застосована для

свердління глибоких отворів.

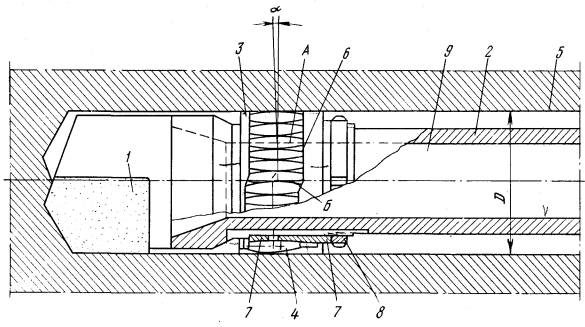

Інструмент комбінованої

обробки глибоких отворів (рис. 1) складається з різцевої головки 1, встановленої

на корпусі 2 і напрямної 3 з роликами 4, що розташовані між стінкою 5 отвору,

який оброблюється, і гвинтовим

замкнутим пазом 6 напрямної 3. Напрямна 3 може бути виконана у вигляді двох

конусних кілець 7, закріплених на корпусі 2 гайкою 8.

Рисунок 1 – Свердло для

глибокого свердління із самоподачею

Гвинтова

поверхня паза 6 на ділянці ![]() виконана з кутом підйому

виконана з кутом підйому

![]() , що визначається з умови

, що визначається з умови  де

де ![]() – подача на оберт; D – діаметр отвору. Гвинтовий паз змикається на ділянці

– подача на оберт; D – діаметр отвору. Гвинтовий паз змикається на ділянці ![]() , виконаної з більшою глибиною ніж на ділянці

, виконаної з більшою глибиною ніж на ділянці ![]() . Корпус 2 має осьовий канал 9 для відводу мастильно-охолодного

технічного засобу (МОТЗ).

. Корпус 2 має осьовий канал 9 для відводу мастильно-охолодного

технічного засобу (МОТЗ).

При обробці

глибоких отворів комбінованим інструментом деталі або інструменту надають відносне обертання і рух подачі. МОТЗ подається в

кільцевий зазор між корпусом 2 і отвором 5. Відпрацьована рідина разом зі

стружкою виводиться через осьовий канал 9. Між роликами 4 і поверхнею отвору 5

створюється натяг за допомогою гайки 8, що зближує конічні кільця 7. Це дає

змогу при взаємному обертанні деталі і інструмента роликам 4 перекочуватись по

поверхні отвору 5 і по кільцях 7. Так як конічна поверхня кілець на ділянці ![]() виконана гвинтовою,

ролики 4 відносно отвору 5 рухаються по гвинтовій лінії, долаючи осьову

складову сил різання, і надають інструменту переміщення в напрямку подачі. Повернення

роликів 4 здійснюється на ділянці

виконана гвинтовою,

ролики 4 відносно отвору 5 рухаються по гвинтовій лінії, долаючи осьову

складову сил різання, і надають інструменту переміщення в напрямку подачі. Повернення

роликів 4 здійснюється на ділянці ![]() конічних кілець 7, що

виконані тут з більшою глибиною, завдяки чому ролики 4 не контактують з

поверхнею отвору 5 і можуть вільно повертатися у вихідне положення на ділянці

конічних кілець 7, що

виконані тут з більшою глибиною, завдяки чому ролики 4 не контактують з

поверхнею отвору 5 і можуть вільно повертатися у вихідне положення на ділянці ![]() .

.

Натяг між

роликами 4 і отвором 5 забезпечується гайкою 8, що зближає кільця 7, і

вибирається в залежності від осьової складової сили різання так, щоб сила тертя

між роликами 4 і отвором 5 перевищили її. При необхідності зміни величини подачі,

наприклад, при переході до обробки іншого матеріалу, кільця 7 замінюються на

кільця з іншим кутом нахилу.

При взаємодії

роликів 4 з отвором 5 відбувається часткове пластичне деформування металу

деталі, завдяки чому поліпшується якість обробленої поверхні.

Наведені

дослідження показують, що керування навантаженням стебла інструмента по осьовій

складовій сили різання і сил опору принципово можливе при використанні процесів

комбінованої обробки отворів. Розроблений спосіб комбінованої обробки отворів

вирішує задачу зниження складових технологічного навантаження і дозволяє

розширити технологічні можливості процесу свердління по глибині обробки.

Література:

1.

Пестунов В.М.,

Свяцький В.В., Свяцька Л.П. Элементы системы СПИД, ограничивающие

выходные характеристики процесса глубокого сверления // Materialy IV Międzynarodowej

naukowi-praktycznej konferencji „Naukowym progress na rubieży

tysiącleci – 2008”. – Przemyśl: Nauka i studia, 2008. – Тym 14. Technicczne nauki. – Str. 53 – 55.

2.

Розенберг А.М.,

Розенберг О.А. Механика пластического деформирования в процессах резания и

деформирующего протягивания. – К.: Наукова думка, 1990. – 320 с.

3.

Пестунов В.М., Свяцкий В.В.,

Свяцкая Л.П. Решение проблем глубокого сверления в металлообработке //

Вестник НТУУ „КПИ”. Машиностроение. – К.: НТУУ „КПИ”, 2006. – №49. – С. 173 – 178.