УДК 621.91.01

К.т.н. Біланенко В.Г.1 , пров.

інженер Цимбал А.Ю 2

1Національний технічний університет України

«Київський політехнічний інститут», Механіко-машинобудівний інститут 2Iнститут проблем міцності iменi Г.С.Писаренка

Національної академії наук України

ПРОЕКТУВАННЯ ТЕХНОЛОГІЧНИХ ОПЕРАЦІЙ

ОБРОБЛЕННЯ СВЕРДЛІННЯМ

Оброблення

отворів є найбільш трудомістким серед процесів оброблення різанням деталей

машин. Тому підвищення продуктивності та визначення ефективних умов реалізації

процесу свердління є актуальним технологічним завданням. В даній статті досліджено сукупність факторів, що

впливають на технологічну систему верстат-пристрій-інструмент-деталь при

обробленні отворів. Проведено аналіз та наведено технологічні рекомендації щодо

вибору конструкції інструменту та інструментального матеріалу. Запропоновано універсальний

алгоритм проектування технологічних операцій для верстатів ЧПК із застосуванням

свердел прогресивних конструкцій. Запропоновано спосіб автоматизації проектування

типових послідовностей оброблення отворів на основі створення шаблонів виконання

технологічних операцій в системі SURFCAM 2014 R1 (demo version). Проведено практичну

апробацію отриманих результатів.

Ключові слова: свердління, ЧПК, оброблення різанням, технологічні

операції.

АКТУАЛЬНІСТЬ

РОБОТИ

Відновлення

машинобудівного виробництва України на базі сучасних багатоцільових верстатів з

ЧПК потребує вдосконалення системи технологічного підготовлення виробництва та

забезпечення надійності проектування технологічних операцій оброблення

різанням. Серед операцій оброблення різанням деталей машин найбільшу

трудомісткість мають операції свердління. Так за даними [1] опитування 145

німецьких фірм, що використовують в своєму виробництві технологічні процеси

оброблення різанням, трудомісткість оброблення отворів складає 36%, (зокрема

29% припадає на оброблення отворів з відношенням L/D <

12) в той час як оброблення фрезеруванням складає 32%, токарне – 25%, а всі

інші види оброблення займають лише 15% основного часу (станом на 2005 рік). Створення

нових технологічних рекомендацій для проектування операцій оброблення отворів, що

забезпечать підвищення продуктивності технологічного підготовлення виробництва

та визначення ефективних умов реалізації процесу різання є актуальним

завданням, та має суттєве практичне значення і є основою для автоматизації

процесів проектування технологічних операцій (ТО) оброблення отворів, що в

підсумку повинно забезпечити зменшення собівартості виготовлення деталей машин.

За останні десятиліття в світовому машинобудуванні відбулись суттєві зміни в

інструментальному забезпеченні і значно розширились технологічні можливості

верстатів, що в сукупності призвело до формування нових прийомів оброблення

отворів, що поки практично не знайшли відображення в традиційних технологічних

довідниках [2, 3, 4]. Особливістю сучасних ТО оброблення отворів є можливість і

бажаність їх реалізації на різноманітних верстатах з ЧПК. Тому при проектуванні

даних ТО необхідно приймати до уваги особливості технологічної оброблюючої

системи (ТОС), для якої проектується операція та сформувати для неї систему

технологічних обмежень.

Для формування

системи обмежень необхідно послідовно вирішити наступні типові технологічні завдання:

·

аналіз фізико-механічних характеристик оброблюваного матеріалу;

·

аналіз заданих характеристики якості, що необхідно забезпечити;

·

проектування типової послідовності оброблення отвору, що може апріорно забезпечити

досягнення заданих характеристик;

·

визначення інструментального матеріалу різальної частини свердла;

·

визначення конструкції різального інструменту;

·

визначення геометричних параметрів загострювання різальної частини свердла;

·

визначення елементів режиму різання (h, S, V) для заданої ТОС з урахуванням

технологічних характеристик верстату, а саме: потужності двигуна головного

приводу (Nm) та гранично допустимої сили механізму подач (PS);

·

виконання експрес-розрахунку вартості оброблення.

При практичному

вирішенні цієї системи завдань технологічні обмеження можна розділити на незмінні, умовно змінні та керовані.

До незмінних обмежень відносяться конструктивні параметри отвору (довжина L та діаметр

Ø), характеристики конструкційного матеріалу деталі (зокрема границя

міцності σB,

твердість HB, питома

сила різання pc1.1), характеристики якості оброблюваного отвору

(точність IT та шорсткість Ra), а також технічні характеристики верстату:

діапазони зміни частоти обертання шпинделю (nmin – nmax) та зміни подач (Smin – Smax), потужність двигуна головного приводу (Nm) та гранична допустима сила механізму подач (PS).

Система

незмінних вихідних факторів обумовлює формування системи умовно змінних факторів,

тобто таких, що не можуть бути змінені безпосередньо в процесі роботи. До Них

належать: типова послідовність оброблення заданого отвору (ТПО); обраний

інструментальний матеріал та конструкція різального інструменту; форма

загострювання різальної частини та її геометричні параметри. До безпосередньо

керованих факторів належать лише складові режиму різання – поздовжня подача (S)

та швидкість різання (V), а також наявність або відсутність в зоні

оброблення мастильно-охолодних технологічних середовищ (МОТС). Якість та

надійність проектування технологічних операцій визначається обґрунтованістю

визначення всіх змінних факторів процесу оброблення.

Проектування ТО

оброблення отворів на першому етапі потребує формування можливих ТПО. З урахуванням

технологічних можливостей верстатів з ЧПК та конструкцій різальних інструментів

доцільно проаналізувати всі можливі послідовності оброблення з точки зору універсальності

їх реалізації, досяжних характеристик якості, що забезпечуються кожним видом

оброблення та наявними технологічними можливостями верстату. При проектуванні

операцій оброблення отворів в суцільному матеріалі першим технологічним переходом,

як правило, є свердління. Вибір інструментального матеріалу, конструкції

свердла та його розмірів залежатиме від конструкції оброблюваного отвору,

зокрема діаметру Ø та довжини L.

Доцільно

розділити оброблювані отвори на три діапазони:

·

до першого діапазону належать отвори діаметром Ø≤12мм;

·

другий діапазон охоплює отвори 12<Ø≤30мм;

·

до третього діапазону відносяться отвори діаметром Ø>30мм.

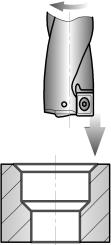

Для кожного з

вказаних діапазонів розмірів типові послідовності оброблення будуть відрізнятись

конструкціями (рис. 1) та кількістю різальних інструментів та елементами режимів

різання.

Рисунок 3 – Вибір конструкції різального інструменту

Оброблення

отворів першого діапазону переважно

здійснюється в суцільному матеріалі за послідовністю, що наведена в табл. 1.

Таблиця

1 – Типова послідовність оброблення отворів

діаметром Ø≤12мм;

|

Вид осьового оброблення |

Глибина різання, мм |

Точність оброблення |

Шорсткість Ra, мкм |

|

Свердління |

D/2 |

H12…H11 |

20…10 |

|

Зенкерування попереднє |

1,5…2,5 |

H11…H10 |

10…6,3 |

|

Зенкерування завершальне |

0,5…1,5 |

H10…H9 |

6,3…5,0 |

|

Розвертання попереднє |

0,05…0,2 |

H9…H8 |

5,0…2,5 |

|

Розвертання завершальне |

0,025…0,05 |

H8…H7 |

2,5…1,25 |

Недоліком такої

ТПО є застосування великої кількості спеціалізованих інструментів, що за умов

багатономенклатурного виробництва призводить до збільшення витрат на виготовлення

деталей машин. Альтернативним варіантом є використання високовартісного інструменту

з твердого сплаву зі спеціальною геометрією (наприклад свердла серії MHS виробництва MITSUBISHI CARBIDE з покриттям MIRACLE® дозволяють отримувати отвори квалітетом Н7 в діапазоні Ø3 –

Ø12 мм без додаткового оброблення).

Оброблення

отворів другого діапазону передбачає значно

ширший набір можливих типових послідовностей оброблення. Після свердління

отвору, його подальше оброблення для досягнення заданих характеристик якості

можна забезпечити послідовним розточуванням різцями, розточувальними

борштангами або розточувальними головками.

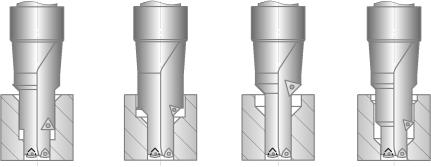

ТПО отворів третього діапазону залежатиме від

способу попереднього виготовлення отвору в заготовці. Технологічні можливості верстатів

з ЧПК дозволяють взагалі виключити застосування осьових різальних інструментів

для оброблення отворів. Так попередньо виготовлені отвори можна успішно обробляти

периферійним фрезеруванням з використанням кругової або гвинтової інтерполяції.

За необхідності завершальне оброблення здійснюється розточуванням з обертальним

головним рухом різання, що дає змогу отримати прямолінійну вісь отвору та форму

отвору в поперечному перерізі, максимально наближену до геометричного кола.

Детальний опис можливих ТПО для отворів різних квалітетів можна знайти в [5].

За прийнятою ТПО

необхідно визначити розміри інструментів, що можуть реалізувати таке оброблення.

Традиційні алгоритми розрахунку припусків та міжопераційних розмірів наведено у

[6].

Конструкція гвинтових

спіральних свердел обумовлює значну осьову силу різання (PA), яка впливає на осьову стійкість свердла та визначає

необхідні характеристики механізму подач верстату ([PA]f), а поперечний переріз свердла знаходиться

під дією значного крутного моменту (Mt). Тож основною характеристикою інструментального

матеріалу є його міцність, що обумовлює широке застосування для виготовлення

свердел швидкорізальних сталей (ШІС). Так, границя міцності швидкорізальної

сталі Р12Ф4К5 знаходиться в діапазоні σB=(1400-2200) МПа, а для сталі

11Р3М3Ф2Б σB=(3400-3800) МПа. Для порівняння границя міцності найбільш міцних металокерамічних твердих

сплавів, наприклад ВК8 складає σB=1666МПа а сплаву

ВК10 – σB =1764 МПа (ГОСТ 3882-74 (ISO 513-75) Сплавы твёрдые спеченные. Марки).

Нові технологічні можливості відкривають ШІС, що виготовляються за технологією

порошкової металургії (HSS-PM). Основною

перевагою порошкових технологій отримання ШІС є значне зниження розмірів

карбідів і, як наслідок, краща однорідність. Це пов'язане з тим, що одна

частинка порошку має розмір декілька мікрометрів, і розмір карбіду відповідно

не може перевищувати розмір однієї частинки. В Україні виробляється ряд марок

таких сталей: Р7М2Ф6-МП, Р6М5Ф3-МП, Р9М2Ф6К5-МП, Р12МФ5-МП та інші (ТОВ «Запоріжспецсталь»). Вони

характеризуються значним підвищенням характеристик міцності Так наприклад,

швидкорізальна сталь Р6М5Ф3-МП

має границю міцності в діапазоні σB=(3500-4400) МПа (ДСТУ

2233-93 Інструменти різальні. Терміни та визначення). Найбільш ефективно використовувати такі сталей для

оброблення важкооброблюваних матеріалів та сплавів, а також при обробленні

матеріалів підвищеної твердості (НRСэ≥32)

[7, 8].

Технологія

порошкової металургії так само використовується для отримання карбідосталі — порошкового

(спеченого) матеріалу на основі стальної матриці, наповненої карбідами,

наприклад, карбідом титану [9]. За своїми властивостями карбідосталь є

перехідною ланкою між ШІС та твердим сплавом. [8].

Тверді

сплави для оснащення різального інструменту отримують методами порошкової металургії що нагадує процес

отримання порошкової сталі. Основними компонентами таких сплавів є карбіди вольфраму (WC), титану (TiС), танталу

(TaС) і ніобію (NbС); нітриди і карбонітриди титану (ТiN, TiCN), тверді

часточки яких з'єднуються докупи м'якими, менш тугоплавкими зв'язками, що

містять Co, Ni, Mo. Порівняльна характеристика фізико-механічних властивостей ШІС та твердих сплавів

наведена у табл. 2 [8].

Таблиця 2 – Деякі

властивості різних інструментальних матеріалів

|

Властивості |

Групи інструментальних матеріалів |

|||

|

ШІС (HSS) |

Твердий сплав |

|||

|

P02-P40 |

M10-M40 |

K03-K40 |

||

|

Густина [г/см3] |

8.0-9.0 |

6.0-15.0 |

||

|

Твердість за Віккерсом HV30 |

700-900 |

1350-1650 |

1350-1700 |

1300-1800 |

|

Міцність на вигин [МПа] |

2500-4000 |

800-1900 |

1350-2100 |

1200-2200 |

|

Міцність на стиск [МПа] |

2800-3800 |

4600-5100 |

4400-6000 |

4500-6200 |

|

Модуль пружності [ГПа] |

260-300 |

440-560 |

540-580 |

580-630 |

|

Теплове розширення [10-6К-1] |

9-12 |

5.5-7.5 |

5.5 |

5.0-5.5 |

Тверді

сплави є сучасним інструментальним матеріалом, що забезпечує високопродуктивне

оброблення металів різанням. Зараз загальна кількість твердосплавного

інструменту, що застосовується в механообробці досягає 30%, при цьому цими

інструментами знімається до 65% стружки [8].

Висока термостійкість і зносостійкість таких матеріалів дозволяє збільшити

швидкість різання в 8-10 разів в порівнянні зі свердлами з швидкорізальної

сталі, а високий модуль Юнга забезпечує приблизно в три рази більшу жорсткість

конструкції свердла. Тому стійкість суцільних твердосплавних свердел приблизно

в 10 разів вища ніж свердел з ШІС, що забезпечує їх ефективне використання на

верстатах з ЧПК.

За своїм складом тверді сплави можна

розділити на чотири групи:

·

вольфрамокобальтові – WC-Co, група ВК, однокарбідні тверді

сплави)

·

титановольфрамокобальтові – WC-TiC-Co, група

ТК, двокарбідні тверді сплави)

·

титанотанталовольфрамокобальтові – WC-TiC-TaC-Co,

група ТТК, трикарбідні тверді сплави

·

безвольфрамові тверді сплави – на

основі TiС і TiCN

Рисунок 4 – Мікроструктура твердих сплавів групи ВК

(a),

ТК (b) [10]

Відомі одно карбідні тверді сплави з ультрамалими

розмірами зерен карбіду вольфраму (0,2‑0,8) мкм, що володіють

новими, раніше недосяжними властивостями. Так фірма Sandvik Hard Materials (Швеція) пропонує матеріал H10F,

що має твердість 92,1 HRA та

границю міцності σB =4300 МПа (для порівняння ВК6-ОМ при твердості 90,5 HRA має границю міцності σB=1274МПа). Основні

технологічні рекомендації використання таких матеріалів орієнтовані на виготовлення

свердел та кінцевих фрез. Загострювання різальної частини інструментів з таких

матеріалів забезпечує формування дуже малих радіусів заокруглення різальних

кромок (ρ≤3 мкм). Інструменти

з даної групи матеріалів призначені для оброблення високоміцних, жароміцних

сталей та сплавів, конструкційних сталей та чавунів підвищеної твердості, а

також високо абразивних матеріалів (силумінів, склопластиків, вуглепластиків та

боропластиків). Аналогічні інструментальні матеріали пропонують фірми Krupp Widia (Німеччина) та Kennametal (США). Перспективним напрямком є виготовлення інструментальних

матеріалів із розмірами зерен карбіду вольфраму менше 0,1 мкм (нанопорошки)

[11].

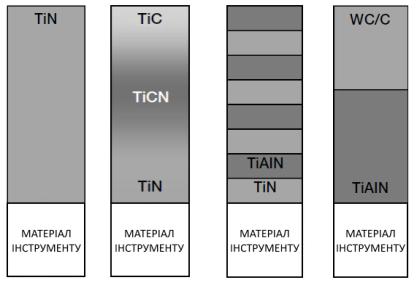

Рисунок 5 – Варіанти нанесення захисних покривів на інструмент (за матеріалами

http://hssforum.com/)

Для

підвищення зносостійкості інструментів широко використовуються зносостійкі покриви.

Основні

з них - карбід титану TiC,

нітрид титану TiN, карбонітрид титану Ti(CN), оксид алюмінію Al2O3, алюмонітрид титану Ti(AlN), або їх певна комбінація (рис. 5). Наступним етапом проектування ТО є

вибір конструкції різального інструменту. Для виготовлення свердел діаметром Ø≤12 мм та

діапазону 12<Ø30 мм достатньо широко використовуються

швидкорізальні сталі різних марок (здебільшого з захисними покривами), вибір

яких визначається характеристиками оброблюваного матеріалу. Але враховуючи

недостатньо високу продуктивність ШІС, останнім часом значно розширилось застосування

металокерамічних твердих сплавів.

Свердла діаметром Ø≤12 мм що

виготовляються з твердих сплавів практично не змінюють традиційну конструкцію

гвинтових спіральних свердел. Геометрія відрізняється збільшенням величини

зворотної конусності свердла (1,4‑1,8 мм на 100 мм довжини), а

також збільшеним діаметром серцевини до (0,2‑0,35)·Ddr. Для покращення умов видалення стружки від зони

різання збільшується кут нахилу гвинтової канавки до ω=35°. Додатково використовують

підточування передньої поверхні для формування необхідних передніх кутів та зменшення

довжини поперечної різальної кромки, що забезпечує зменшення осьової сили

різання. Оскільки зона різання при обробленні отворів є закритою, прогресивні

конструкції різальних інструментів часто передбачають канали що виходять на

задні поверхні інструменту і слугують для транспортування МОТС в зону різання

(рис. 6).

Рисунок 6 – Ескіз

свердла з внутрішнім підведенням МОТС (ThruBorTM)

Підведення МОТС здійснюється з

підвищеним тиском що забезпечує, окрім охолодження, інтенсивне видалення

стружки від зони оброблення. Конструкції свердел для оброблення отворів

діапазону 12<Ø≤30мм є більш різноманітними і орієнтуються на

переважне застосування різальної частини, яка виготовляється з твердих сплавів.

Аналіз сучасної номенклатури конструкцій таких свердел дає змогу розділити їх

на чотири групи:

·

спіральні свердла традиційних конструкцій, які виготовляються з швидкорізальних

сталей та твердих сплавів;

·

спіральні свердла вдосконалених конструкцій (свердла особливих форм загострювання,

свердла з трьома та чотирма головними різальними кромками);

·

свердла з напаяними пластинками твердого сплаву;

·

збірні конструкції свердел, зокрема оснащені змінними багатогранним пластинами

або ж змінною твердосплавною головкою;

·

комбіновані осьові різальні

інструменти.

Наявність такої кількості конструкцій свердел для

оброблення отворів середніх розмірів вимагає аналізу ефективності їх

застосування для конкретних умов оброблення. За умов застосування спіральних

свердел, незалежно від інструментального матеріалу різальної частини, необхідно

приймати до уваги такі їх особливості:

·

змінність передніх та задніх кутів різального клину впродовж головних різальних

кромок;

·

несприятливі умови процесу різання на перетинці свердла;

·

загальна неврівноваженість радіальних складових сили різання на різальних

кромках свердла;

·

велике тепловиділення на периферійних ділянках різальної кромки та підвищена інтенсивність їх зношування.

Найбільш важливим технологічним недоліком цієї конструкції

є неврівноваженість радіальних складових сили різання, що обумовлена похибками

загострювання різальних кромок. Це обумовлює похибку викривлення вісі отвору в

поздовжньому напрямку, що зростає при збільшенні довжини отвору. Для подальшого

виправлення такої похибки, необхідно передбачати переходи, що одночасно

поліпшуються всі характеристики якості поверхні, наприклад, зенкерування,

розточування, внутрішнє шліфування. Похибка загострювання різальної частини

спіральних гвинтових свердел може призводити до збільшення розмірів отвору в

порівнянні з розмірами свердла, нерівномірності силових навантажень на головні

різальні кромки, а також їх нерівномірному зношуванні. На верстатах з ЧПК

досягнення необхідної точності розташування отворів зазвичай досягається введенням

попереднього переходу центрування положення вісі отвору, що збільшує час

оброблення. За умов оброблення отворів невисокої точності (Н12-Н11) та значними

допусками на точність просторового розташування (0,05‑0,10) мм доцільним є застосування конструкцій

інструменту зі спеціальною формою загострювання. Характерною особливістю таких

форм є збільшення випуклості поперечної кромки до (0,03‑0,05)·Ddr в порівнянні зі звичайними (0,002‑0,02)·Ddr (Ddr - діаметр свердла). Найбільш складні умови процесу

різання виникають на поперечній різальній кромці, що характеризуються значними

від’ємними передніми кутами та швидкістю різання наближеною до нуля. В

сукупності це створює умови пластичного розділення матеріалу і призводить до

значного зростання осьової сили різання, що в свою чергу накладає обмеження на

довжину інструменту. Для зменшення осьових навантажень застосовується

підточування поперечної різальної кромки. Найбільш розповсюдженими є форми

підточування поперечної різальної кромки що наведені в табл. 3 (за матеріалами http://www.mitsubishicarbide.com).

Таблиця 3 –

Основні форми підточування поперечної різальної кромки

|

Форма підточування |

Основний вплив на процес свердління |

|

|

X-подібна. Сприяє зменшенню осьової сили різання, покращує врізання.

Таку форму підточування доцільно використовувати в разі якщо перетинка

свердла достатньо широка. |

|

|

XR-подібна. За врізанням поступається X‑подібній формі, проте різальні кромки є більш

міцними. Має ширшу область застосування. |

|

|

S-подібна. Спостерігається найбільш значне зменшення осьової

сили різання. Дана форма підточування використовується найчастіше. |

|

|

N-подібна. Таке підточування ефективне при відносно великій довжині

поперечної різальної кромки. Застосовується переважно при глибокому

свердлінні. |

a) типова форма |

b) для оброблення чавуну |

c) для оброблення латуні |

|

d) для оброблення листових матеріалів |

e)

для оброблення органічного скла |

f)

для оброблення гуми |

|

Рисунок 7 – Деякі форми загострювання багатокромкових спіральних

свердел |

||

Якісно новим

етапом в підвищенні продуктивності свердління була розробка спеціальних форм

загострювання, які формують багатокромковий різальний клин (рис. 7). Такі конструкції

знайшли досить широке застосування зокрема при обробленні неметалічних матеріалів,

листового металу, кольорових сплавів. Основним недоліком всіх багатокромкових

конструкцій свердел є складність їх виготовлення та загострювання. Новим конструктивним

рішенням для запобігання викривлення вісі оброблюваного отвору є конструкції

гвинтових спіральних свердел, що мають три (рідше чотири) головні різальні

кромки (рис. 8). Така конструкція інструменту

забезпечує поліпшення умов центрування свердла, збільшення загального об’єму

канавок для відведення стружки, що гарантує поліпшене відведення стружки при

свердлінні чавунів, алюмінієвих, титанових, інших легких сплавів та кольорових

металів. Свердла мають спеціальну форму передньої поверхні (з підточуванням

вершини), яка забезпечує особливо якісні центрувальні властивості інструменту

Рисунок

8 – Конструкція свердла з трьома різальними

кромками (MAPAL®)

Зусилля різання розподіляються між трьома різальними кромками, що також

покращує центрувальні властивості та зменшує питоме навантаження на різальні

кромки, а також створює умови оброблення з більшою величиною подачі. Довжина

різальної частини свердла виконується подовженою і дозволяє здійснювати велику

кількість переточувань, що забезпечує збільшення загального терміну його експлуатації.

Таблиця 4 – Рекомендовані режими різання

для свердел з трьома різальними кромками

|

Оброблюваний матеріал |

V, м/хв |

Подача в залежності від діаметру свердла |

|||||

|

4 |

8,5 |

10 |

14 |

16 |

20 |

||

|

Алюмінієві

сплави (<12%Si) |

160-300 |

0,18 |

0,25 |

0,3 |

0,5 |

0,6 |

0,8 |

|

Сірий

чавун |

80-120 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,75 |

|

Високоміцний

сірий чавун |

60-80 |

0,16 |

0,24 |

0,28 |

0,38 |

0,42 |

0,55 |

|

Максимальна

довжина отвору, мм |

29 |

49 |

56 |

60 |

63 |

77 |

|

Свердла виготовляються зі спеціально розробленої марки дрібнозернистого

твердого сплаву на основі карбіду танталу (ТаС), який забезпечує високу

стійкість свердел при обробленні абразивних матеріалів, високу стабільність та

зносостійкість та забезпечують оброблення з точністю, що відповідає дев'ятому

квалітету (IT9). Рекомендовані режими різання для оброблення різних конструкційних

матеріалів наведені у табл. 4. Підвищення продуктивності оброблення отворів в

сучасних технологічних процесах можна забезпечити застосуванням свердел,

різальна частина яких виготовляється з металокерамічних твердих сплавів. Перші

конструкції таких інструментів представляли свердло з ШІС з напаяними пластинками

твердого сплаву (рис. 9a) та виготовлялись у діапазоні розмірів (17‑30) мм.

Основним недоліком такої конструкції є те, що напайка здійснюється в безпосередній

близькості до зони різання, а відтак зазнає впливу температурних, фізичних та

хімічних навантажень.Цього недоліку позбавлені свердла зі змінною коронкою з

твердого сплаву (рис. 9b,c).

|

a) свердло з напаяним

пластинками |

c) свердла зі

змінною різальною частиною, гвинтове

кріплення (ZCC-CT®) |

|

b) свердло зі

змінною різальною частиною, байонетне кріплення (GoldTwist Jergens ®) |

Рисунок 9 – Конструкції

свердел з твердосплавною різальною частиною

Свердла зі твердосплавними вставками створюють нові технологічні можливості

такі як свердління у суцільному матеріалі без попереднього центрування, оброблення

отворів в нахилених поверхнях. Заміна вставок відбувається без зняття свердла з

патрону - вставка затискається в гнізді свердла за допомогою спеціального

байонетного кріплення (рис. 9b) або ж гвинтами (рис. 9с). Подача МОТС

здійснюється безпосередньо до різальних кромок через два канали. Таке свердло

не потребує наладки інструменту після заміни вставки що є додатковою перевагою.

Принципово нові технологічні можливості оброблення отворів створюють

конструкції свердел, які оснащуються змінними багатогранними пластинами (ЗБП) з

механічним кріпленням (рис. 10).

Рисунок 10 – Приклад оброблення сукупності складних отворів в корпусній

деталі свердлом Walter Xtra.tec®, оснащеним ЗБП

За рахунок високої осьової жорсткості такої

конструкції інструменту з’являється можливість оброблювати,

отвори у нахилених або криволінійних площинах, отвори що накладені один на

інший, часткові отвори а також отвори з плоскою поверхнею дна. Кінематична

схема в такому випадку відповідає умовам оброблення свердлінням, але за

результатом можуть бути отримані поверхні, що які традиційно оброблюються

фрезеруванням, що значно розширює технологічні можливості осьового оброблення.

a)

b)

Рисунок 11 – a) розподілення зрізуваного

шару між центральною та периферійною пластинами; b)

керування

траекторією руху інструменту із ЗБП

Характерною особливістю збірних свердел є розподілення припуску між периферійною

та центральною частинами (рис. 11a), що забезпечує

плавність процесу різання. Окрім того, конструкція такого свердла надає і

додаткові технологічні можливості при керуванні подачею. Наприклад, без зміни

інструменту можна послідовно виконувати свердління отвору, його подальше розточування,

зняття внутрішньої фаски, що забезпечує зменшення кількості необхідних різальних

інструментів (рис. 11b). Конструктивна

особливість утворення головних різальних кромок свердла забезпечує руйнування

стружки по довжині різальної кромки (по ширині зрізуваного шару), а спеціальна

форма передньої поверхні пластини продовжує руйнування по довжині, що створює

сприятливі умови видалення стружки. Основними технологічними обмеженням використання

таких свердел є:

·

обмеження мінімального діаметру оброблення (Ø12,5 мм);

·

низька точність оброблення в порівнянні з суцільними свердлами з твердого сплаву (зазвичай

IT12,

хоча існують конструкції які дозволяють отримувати IT9 попереднім підналагоджуванням)

Найбільш ефективним з точки зору продуктивності оброблення та зменшення

витрат на інструмент є використання спеціальних комбінованих інструментів (рис.

12). Підвищення продуктивності оброблення досягається завдяки таким основним

факторам:

·

скорочення основного часу оброблення деталі;

·

скорочення допоміжного часу (часу зміни інструменту та часу позиціонування

при зміні інструменту);

·

підвищення режимів оброблення (швидкості різання та подачі);

·

збільшення періоду стійкості інструменту;

·

підвищення якості обробленої поверхні.

Величина скорочення часу оброблення при заміні декількох

інструментів одним спеціалізованим залежить від схеми оброблення та конструкції

інструменту і може сягати 70%. Враховуючи те, що спеціальні комбіновані

інструменти проектуються для конкретних умов оброблення є можливість з самого початку

встановити оптимальні режими різання.

Рисунок 12 – Технологічні схеми оброблення

комбінованими

свердлами

Застосування спеціального комбінованого інструменту також дозволяє

суттєво підвищити точність оброблення в тих випадках коли необхідно забезпечити

високі вимоги до співвісності декількох поверхонь одного отвору. Основним

технологічним обмеженням таких інструментів є те, що вочевидь застосування

комбінованого осьового інструменту є доцільним лише в умовах серійного та

крупносерійного виробництва через високу вартість.

МАТЕРІАЛИ І РЕЗУЛЬТАТИ ДОСЛІДЖЕНЬ.

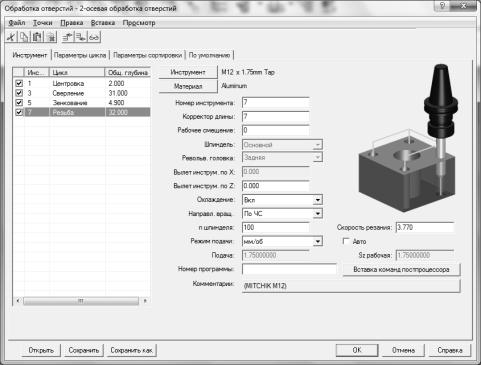

Виходячи з наведених вище технологічних рекомендацій нами створено базу

даних шаблонів типових послідовностей оброблення отворів на основі CAD/CAM системи SURFCAM 2014 R1 (demo version). Кожен шаблон містить

перелік необхідних осьових інструментів, їх геометричні параметри та

рекомендовані режими різання. В якості прикладу наведено результат проектування

типової послідовностей оброблення кріпильного отвору найбільш поширеної

точності М12-7Н. Оброблення такого отвору передбачає послідовне виконання наступних

технологічних переходів:

центрування, свердління, зенкування, нарізання

нарізі. Шаблон типової послідовності

оброблення отвору М12-7Н наведено на рис. 13.

Рисунок 13 – Типова

послідовність оброблення отвору з наріззю M12-7H

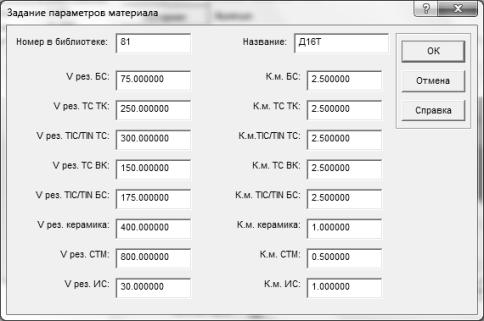

Оброблюваний

матеріал – алюмінієвий сплав Д16Т (ДСТУ ISO 209-1:2002). Параметри матеріалу

містять в собі рекомендовані значення швидкості різання для різних груп інструментальних

матеріалів (рис. 14) обрані за довідниковими матеріалами GARANT Hoffmann Group®.

Рисунок 14 –

Діалогове вікно властивостей конструкційного матеріалу

Оскільки розмір

отвору не перевищував Ø12 мм, нами було використано суцільне спіральне.

Інструментальний матеріал - сталь Р6М5Ф3-МП (HSS-PM) з нітридом титану (TiN)

в якості захисного покриву. Мітчик М12х1,75 також був виготовлений зі

швидкорізальної сталі Р6М5Ф3-МП і

мав зносостійкий покрив з TiN (діалогові вікна вибору геометричних параметрів

свердла та мітчика наведено на рис. 15).

Рисунок 15 –

Діалогові вікна геометричних параметрів інструментів

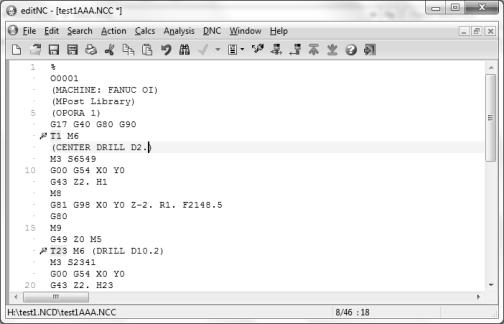

Результатом

виконання шаблону є згенерований в напівавтоматичному режимі G-код керуючої

програми для верстату зі стійкою «Fanuc Oi» (рис.16).

Рисунок 16 –

Фрагмент керуючої програми

За отриманою

керуючою програмою виготовлено нарізний отвір M12-7H в

деталі «Опора» (рис.17).

Рисунок 17 – Деталь

«Опора»

ВИСНОВКИ. Наведені

технологічні рекомендації для оброблення отворів є практичною базою для

підвищення продуктивності та надійності технологічного підготовлення операцій

оброблення отворів. Використання шаблонів для типових послідовностей оброблення

отворів, що розроблені на основі наведених технологічних рекомендацій дозволяють

проектанту в напівавтоматичному режимі створювати керуючі програми для

верстатів з ЧПК, що зменшує час на технологічне підготовлення виробництва та

підвищує надійність процесу проектування ТПО.

ЛІТЕРАТУРА

1. Ellermeier A., Tschannerl M. (2005),

"Nicht alle sind Spitze. Leistungsvergleich von Tieflochbohrern zeigt

Entwicklungspotenziale auf", Maschinenmarkt, no. 13, pp. 44-47.

2.

Справочник технолога - машиностроителя. В двух томах. Том 1. Под ред. А.М.

Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. – М.: «Издательство

машиностроение-1», 2001. – 910с.

3.

Справочник технолога - машиностроителя. В двух томах. Том 2. Под ред.А.М.

Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. – М.: «Издательство

машиностроение-1», 2003. – 929с.

4.

Обработка металлов резанием. Справочник технолога. А.А. Панов, В.В. Аникин,

Н.Г. Бойм и др. Под общ. ред. А.А. Панова - М.:

«Машиностроение», 2004. – 782с.

5.

Методы обработки резанием круглых отверстий: Справочник / Б.Н.Бирюков,

В.М.Болдин, В.Е.Трейгер, С.Г.Фексон; Под общ. ред. Б.Н.Бирюкова. - М.:

Машиностроение, 1989. - 200с.

6.

Расчет припусков и межпереходных размеров в машиностроении: учеб. пособие

для студ. вузов, обучающихся по направлению подгот. бакалавров и магистров

"Технология, оборудование и автоматизация машиностроительных

производств" / Я. М. Радкевич [и др.] ; Под ред. В. А. Тимирязев. - Изд.

2-е, стер. - М. : Высшая школа, 2007. – 272с.

7.

Залога В. О. Сучасні інструментальні матеріали у машинобудуванні:

навчальний посібник / В. О. Залога, В. Д. Гончаров, О. О. Залога;

за заг. ред.

В. О. Залоги. – Суми : Сумський державний університет, 2013. – 371с.

8.

Основы теории резания материалов: учебник [для высш. учебн. заведений] /

Мазур Н.П., Внуков Ю.Н., Грабченко А.И. и др.; под общ. ред. Н.П. Мазура и А.И.

Грабченко. – 2-е изд., перераб. и дополн. – Харьков: НТУ «ХПИ», 2013. – 534с.

9.

МІЖНАРОДНА ІНЖЕНЕРНА ЕНЦИКЛОПЕДІЯ Термінологічний

словник Метали. І том Під науковою редакцією проф. Б.О. ПРУСАКОВА, проф. М.С. БЛАНТЕРА,

проф. В.Я. КЕРШЕНБАУМА, проф. В.О. БОГУСЛАЄВА, проф. С.Б. БЄЛІКОВА, проф. А.Д.

КОВАЛЯ Москва-Запоріжжя В-во

„МоторСіч” 2005. – 512с.

10. K.H. Lee et al. (2006)

Effect of

WC/TiC grain size ratio on microstructure and mechanical properties

of WC–TiC–Co cemented carbides / International Journal of Refractory Metals &

Hard Materials, no. 24, pp. 109‑114.

11. Зубков Н.Н. (2013) Инструментальные материалы для изготовления лезвийных

инструментов / Електронний ресурс: http://technomag.bmstu.ru/doc/569432.html