Форостянко В. С.

Національний технічний університет України «КПІ»

ОСОБЛИВОСТІ АПАРАТУ ДЛЯ СУШКИ В

ПСЕВДОЗРІДЖЕНОМУ ШАРІ

Сушіння –

один з найпоширеніших технологічних процесів, використовуваний в біотехнологічній,

фармацевтичній і хімічній промисловості. Важко знайти таке біотехнологічне і

фармацевтичне виробництво, на якому не було б операції сушки того чи іншого

препарату або речовини.

Одним з

найбільш ефективних і продуктивних методів сушіння сипких матеріалів є

оброблення у газодинамічному псевдозрідженому шарі, створюваному висхідним

потоком газоподібного зріджуючого агента. Цей метод реалізується у відповідних

апаратах псевдозрідженого шару.

Псевдозрідження – це

процес взаємодії газів і рідини з твердими

зернистими пилоподібними

матеріалами, при проведенні якого тверді частинки набувають рухливості одна відносно одної за

рахунок обміну енергією з

псевдозріджуючим потоком.

Широке запровадження апаратів для сушки

в псевдозрідженому шарі в промислову практику

зумовлено рядом позитивних факторів. Тверді частинки в псевдозрідженому

стані внаслідок текучості можна

переміщувати по трубам, що дозволяє багато

періодичних процесів здійснювати безперервно. Завдяки інтенсивному

перемішуванню твердих частинок в

псевдозрідженому шарі практично вирівнюється поле температур,

вилучається можливість значних

локальних перегрівів і зв’язаних з цим порушень в проходженні ряду технологічних процесів.

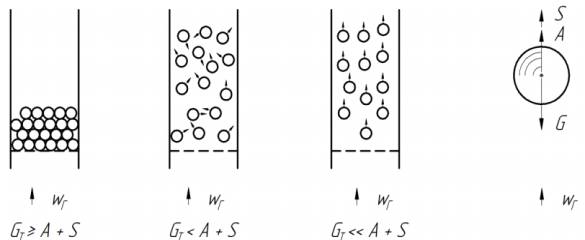

При незначних швидкостях зріджувального

агента ![]() сила тяжіння

сила тяжіння ![]() , яка діє на окрему тверду

частинку, набагато більша сили Архімеда

A і сили в’язкості S . У цьому разі агент фільтрується крізь

нерухомий шар матеріалу (рисунок 1).

, яка діє на окрему тверду

частинку, набагато більша сили Архімеда

A і сили в’язкості S . У цьому разі агент фільтрується крізь

нерухомий шар матеріалу (рисунок 1).

Рисунок 1. Гідродинаміка шару твердого зернистого

матеріалу

Початок псевдо зрідження починається,

коли. Якщо надалі швидкість агента підвищується, рухомість частинок шару

зростає, відстань між

збільшується, відповідно збільшується й висота шару.

При значних швидкостях зріджувального

агента сила тертя суттєво перевищує

силу тяжіння, частинки набувають швидкості, точно орієнтованої в

напрямку руху зріджувального агента, настає режим

винесення (пнемо-, гідротранспорту), і тверді частинки виносяться з апарата. В

цьому випадку слід додаткова встановлювати рукавні фільтри, які дають змогу

затримати частинки і виключити втрати сировини.

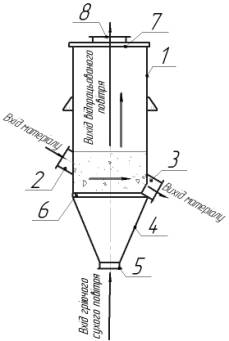

Сушарка

псевдозрідженого шару містить корпус 1, на якому монтовані завантажувальний 2

та розвантажувальний штуцери 3, конусоподібне днище 4, на якому розташований

штуцер для подачі сушильного агента 5, плоску кришку 7 з штуцером для виведення

відпрацьованого сушильного агента 8 та газорозподільну решітку 6, на якій

проходить процес псевдозрідження та висушування матеріалу.

Одним з

основних недоліків цих апаратів є можливе утворення застійних зон між корпусом

та газорозподільною решіткою, що зумовлює пригорання продукту в цих місцях і

погіршує якість готового матеріалу.

Рисунок 2.

Апарат для сушки в псевдозрідженому шарі: 1–корпус, 2– завантажувальний штуцер,

3–розвантажувальний штуцер, 4–конічне днище, 5 – штуцер для подачі сушильного

агента, 6– газорозподільна решітка, 7–кришка, 8 – штуцер

для виведення відпрацьованого сушильного агента

З метою

уникнення утворення застійних зон завантажувальний та розвантажувальний штуцери

слід розташовані під кутом, відмінним від прямого, один навпроти одного.

Виконання сушарки із зазначеними ознаками унеможливлює утворення в корпусі

застійних зон, а також забезпечує розподілення вологого матеріалу не в напрямку

до розвантажувального штуцера, а перпендикулярно йому. Це забезпечує умови для

ефективного сушіння оброблюваного матеріалу і виключає можливість потрапляння

вологого матеріалу в розвантажувальний штуцер, що істотно погіршує якість

продукту. Штуцер для подачі сушильного агента слід розташовувати в нижній

частині конусоподібного днища співвісно

осі апарата, що зменшує кут обдувки газорозподільної решітки сушильним агентом,

що в свою чергу зменшує гідравлічний опір. Зазначені конструктивні рішення

дозволяють уникнути застійних зон та підвищити продуктивність апарату.

Сушка в

псевдозрідженому шарі – оптимальний спосіб рівномірної сушки грануляту. Завдяки

інтенсивному тепло / масообміну в киплячому шарі, процес йде особливо ефективно

і швидко. Дана технологія добре підходить для кінцевої сушки грануляту, отриманого розпиленням, а також екструдатів з низькою

залишковою вологістю.

Сушка в

псевдозрідженому шарі застосовується у всіх галузях, що переробляють порошкові

матеріали. У фармацевтичній промисловості цей інноваційний метод вже давно

замінив сушку в поличних сушарках, що вимагає значних витрат часу. Адже сушка в

псевдозрідженому шарі йде приблизно в двадцять разів швидше. Крім того, в

псевдозрідженому шарі створюються більш контрольовані і рівномірні умови

порівняно з поличними сушарками.

Незалежно

від технології, за якою був виготовлений гранулят – сушка в псевдозрідженому

шарі повинна йти в умовах термодинамічної рівноваги. Температуру вхідного

повітря слід підібрати таким чином, щоб з поверхні гранул випаровувалося рівно

та кількість вологи, яка надходить по капілярах зсередини. При занадто високій

температурі повітря, що надходить в зону сушіння, на поверхні гранул може утворитися

скоринка, яка ускладнює або зовсім припиняє перенесення вологи з внутрішніх

шарів гранул назовні. В результаті процес сушіння не прискорюється, а

сповільнюється.

В апараті

для сушки в псевдозрідженому шарі можна проводити не тільки процес сушіння, а й

процес гранулювання, нанесення захисного покриття. При використанні технології

розпилення для грануляції, агломерації та нанесення покриттів необхідно

контролювати процес таким чином, щоб не тільки знизити вологість до заданого

рівня, а й забезпечити безперервність сушки в ході розпилення. Занадто висока

температура повітря, що поступає може перешкодити утворенню рідинних потоків,

зробити структуру гранул нестійкою, а плівкове покриття – нерівномірним.

На

сьогоднішній сушарки з псевдозрідженим шаром широко використовується на

фармацевтичних підприємствах України. Зокрема на таких заводах, як ПрАТ

«Фармацевтична фірма «Дарниця», ПАО «Фармак» використовується обладнання фірми

«Glatt», яке дозволяє проводити як процес

сушіння в псевдозрідженому шарі, так і процес сушіння та грануляції в

псевдозрідженому шарі продукції, розміром однієї партії від 5 до 1500 кг.