Канд. техн. наук., доцент Біланенко

В.Г., Огороднік С.В.

Національний технічний університет України

«Київський політехнічний інститут»

ВИЗНАЧЕННЯ ПАРАМЕТРІВ

ОБРОБЛЕННЯ ТИТАНОВИХ СПЛАВІВ БЕЗВЕРШИННИМИ РІЗЦЯМИ

Підвищення

характеристик якості обробленої поверхні при токарному обробленні може

забезпечити застосування безвершинних токарних різців. Для управління процесом

оброблення необхідно визначити фізичні особливості процесу оброблення і, в

першу чергу, характеристики зрізуваного шару.

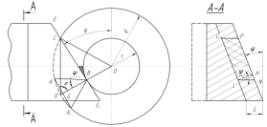

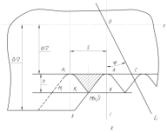

Для визначення характеристик зрізуваного шару розглянемо схему роботи

різальної кромки безвершинного різця, яку наведено на рис.1.

|

|

Рис.1. Схема роботи різальної кромки безвершинного різця

Ширина зрізуваного шару, який розміщується впродовж різальної кромки, визначається як

довжина тієї частини різального леза, яка бере участь в процесі різання, між

крайніми точками дотику її з поверхнею різання. Різальна кромка ЕЕ1, в процесі різання завжди

залишається дотичною до обробленої поверхні, де ![]() є проекцією

ширини зрізуваного шару на фронтальну площину проекцій. За один оберт заготовки

та переміщенні інструменту на величину подачі отримаємо площу зрізуваного шару C1PNL, яка є проекцію перерізу,

знятого різальним лезом на профільну площину проекцій. Відповідно ширина

зрізуваного шару визначається за формулою:

є проекцією

ширини зрізуваного шару на фронтальну площину проекцій. За один оберт заготовки

та переміщенні інструменту на величину подачі отримаємо площу зрізуваного шару C1PNL, яка є проекцію перерізу,

знятого різальним лезом на профільну площину проекцій. Відповідно ширина

зрізуваного шару визначається за формулою:

|

|

|

Але приймаючи до уваги, що різальна

кромка ЕЕ1 нахилена у профільній площині проекцій під кутом ![]() , а в фронтальній площині проекцій під кутом

, а в фронтальній площині проекцій під кутом ![]() , фактична ширина зрізуваного шару буде визначена з прямокутного трикутника СВВ1

(рис. 2.а):

, фактична ширина зрізуваного шару буде визначена з прямокутного трикутника СВВ1

(рис. 2.а):

|

|

|

Величину ![]() через відомі

кути

через відомі

кути ![]() і

і ![]() з прямокутних

трикутників СВB´, C1BB´

і

СС1В1 визначають за співвідношеннями:

з прямокутних

трикутників СВB´, C1BB´

і

СС1В1 визначають за співвідношеннями:

![]() ;

;  .

.

Робоча довжина різальної

кромки буде дорівнювати:

![]() , де

, де ![]() .

.

Робоча довжина різальної

кромки залежить від діаметрів оброблюваної та обробленої поверхонь, а також

величини кута нахилу передньої поверхні -![]() . При збільшенні

кута нахилу передньої поверхні

. При збільшенні

кута нахилу передньої поверхні ![]() , збільшенні глибини різання та діаметра обробленої

поверхні робоча довжина різальної кромки зростає. Величина робочої довжини різальної

кромки на 9,2% більше своєї проекції на профільну площину проекцій і практично з

достатньою точністю може бути визначена за формулою:

, збільшенні глибини різання та діаметра обробленої

поверхні робоча довжина різальної кромки зростає. Величина робочої довжини різальної

кромки на 9,2% більше своєї проекції на профільну площину проекцій і практично з

достатньою точністю може бути визначена за формулою:

|

|

|

|

|

а) б)

Рис.2. Розрахункова схема для визначення характеристик

зрізуваного шару: а) робочої довжини

різальної кромки; б) площі зрізуваного

шару

Товщина зрізуваного шару а визначається як відстань між двома послідовними положеннями різальної

кромки, що визначається величиною подачі ((рис. 1, LН=а):

|

|

|

Така формула для визначення

товщини зрізаного шару є наближеною, оскільки вона не враховує результуючого руху

інструменту. який при точінні є гвинтовим. Площа номінального перерізу

зрізуваного шару, яка вимірюється в площині, що проходить через різальну кромку паралельно осі виробу, можна визначити:

![]() мм2;

мм2; ![]() мм2.

мм2.

При токарному обробленні дійсний переріз зрізуваного шару відрізняється від номінального на величину

залишкового не зрізаного гребінця. Приймаючи до уваги незначну величину не

зрізаного гребінця йог часто не враховують, а визначають лише номінальний переріз

зрізуваного шару. Разом з тим, при обробленні без вершинним різцем доцільно визначати проекцію зрізуваного шару

A1DCB1 на площину проекцій, яка

проходить через вісь обертання оброблюваної деталі, перпендикулярно різальній кромці (рис. 2.б). Площа поперечного перерізу

ABCD визначається за формулою:

![]() , де

, де ![]() є проекція

ширини зрізуваного шару BC на

фронтальну площину проекції. Між

площами

є проекція

ширини зрізуваного шару BC на

фронтальну площину проекції. Між

площами ![]() з одного боку

та

з одного боку

та ![]() , з іншого, існує наступна залежність (рис.1.):

, з іншого, існує наступна залежність (рис.1.):

|

|

|

де ![]() - переріз

зрізуваного шару, що видаляється безвершинним різцем;

- переріз

зрізуваного шару, що видаляється безвершинним різцем; ![]() - проекція перерізу зрізуваного шару на горизонтальну

площину проекцій, які проходять через вісь обертання деталі, рівної площі зрізуваного

шару, що видаляється звичайними різцями з прямолінійною або криволінійною різальними

кромками;

- проекція перерізу зрізуваного шару на горизонтальну

площину проекцій, які проходять через вісь обертання деталі, рівної площі зрізуваного

шару, що видаляється звичайними різцями з прямолінійною або криволінійною різальними

кромками; ![]() - кутовий

коефіцієнт.

- кутовий

коефіцієнт.

З урахуванням наведених

співвідношень отримаємо спрощену формулу для визначення площі номінального перерізу

зрізуваного шару:

|

|

|

Наведені викладки дають змогу визначати

характеристики зрізуваного шару при застосуванні безвершинних різців для

токарного оброблення.

Роботоздатність робочих поверхонь деталей машин значною

мірою визначають параметри шорсткості обробленої поверхні. Найчастіше на

креслениках деталей нормують висотні параметри шорсткості поверхні Ra та Rz. При токарному обробленні результуючий рух різання є гвинтовим, що

обумовлює залишок на поверхні частини перерізу зрізуваного шару, який не

видаляється в процесі оброблення. Кінематико-геометричний підхід до аналізу

закономірностей утворення поверхневого шару при обробленні різальним

інструментом з радіусом вершини дає змогу представляти мікронерівності

поверхні, як послідовність перетину односторонніх гіпербол. При переміщенні

різального інструменту на величину подачі за один оберт заготовки на поверхні

залишиться не видалена частина перерізу АМА1

(рис.1). Висота не видаленої частини перерізу визначається як різниця відрізків ОК і ОА.

Рис.3. Схема для визначення висоти не видаленої частини зрізуваного шару

Висота не

видаленої частини дорівнює:

![]() ,

,

де х – координата точки перегину гіперболи. З канонічного рівняння

гіперболи:

![]() визначимо координату х:

визначимо координату х:

![]() ,

, ![]() ;

; ![]() ;

; ![]()

Передня поверхня

безвершинного різця нахилена до вісі оброблюваної поверхні під кутом ![]() На рис.1 лінія ЕЕ1-проекція різальної

кромки, яка є асимптотою гіперболи і описується рівнянням:

На рис.1 лінія ЕЕ1-проекція різальної

кромки, яка є асимптотою гіперболи і описується рівнянням: ![]() де

де ![]() . Відповідно, отримаємо таку залежність для

визначення координати х:

. Відповідно, отримаємо таку залежність для

визначення координати х:

|

|

(1) |

а висоту не

видаленої частини зрізуваного шару визначимо за рівнянням:

|

|

|

так

як ![]() , то в окремих випадках, при куті нахилу різальної

кромки

, то в окремих випадках, при куті нахилу різальної

кромки ![]() , наближено можна розрахувати висоту не видаленої

частини зрізуваного шару:

, наближено можна розрахувати висоту не видаленої

частини зрізуваного шару:

|

|

(2) |

Висота не видаленої частини зрізуваного шару формує

основну частину шорсткості обробленої поверхні і найбільш адекватно виражає

нормований висотний параметр шорсткості Rz. А

величину висотного параметру Ra визначають за кореляційним

співвідношенням: ![]() . Таким чином, висотний параметр шорсткості

поверхні при наявності кута нахилу

передньої поверхні безвершинного різця

може бути визначена за формулою:

. Таким чином, висотний параметр шорсткості

поверхні при наявності кута нахилу

передньої поверхні безвершинного різця

може бути визначена за формулою:

|

|

(3) |

Аналіз формули (3) визначає можливості управління умовами

оброблення для забезпечення заданих параметрів шорсткості поверхні. Для

зменшення висоти шорсткості поверхні необхідно зменшувати величину поздовжньої

подачі, збільшувати діаметр обробленої поверхні та кут нахилу передньої

поверхні. Однак за результатами досліджень встановлено, що є обмеження на

збільшення кута нахилу передньої поверхні, що викликає появу вібрацій, які погіршують

параметри шорсткості поверхні.

Для зменшення висотних параметрів шорсткості поверхні при

обробленні різальними інструментами звичайної конструкції також доцільно

зменшувати величину поздовжньої подачі та кутів в плані ![]() та

та![]() , а при обробленні різцями з радіусами при вершині

, а при обробленні різцями з радіусами при вершині ![]() , величина подачі повинна бути меншою радіусу вершини.

, величина подачі повинна бути меншою радіусу вершини.

Для визначення технологічних переваг безвершинних різців

в порівнянні з традиційними конструкціями різальних інструментів виконано

розрахунки висотних параметрів шорсткості за відомими залежностями і розрахунки

зведені в табл.1.

Таблиця

1- Результати розрахунків висотних параметрів шорсткості поверхні

|

Розрахункові формули |

Rz, мкм |

|

||||

|

S, мм/об |

Примітки |

|||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

||

|

|

19 |

38 |

57 |

76 |

95 |

|

|

|

0,4 |

1,6 |

3,8 |

6,7 |

10 |

|

|

|

0,2 |

0,7 |

1,7 |

3,1 |

4,7 |

|

Аналіз виконаних розрахунків свідчить про доцільність

використання різальних інструментів з радіусом вершини, що забезпечує зменшення

висотного параметру шорсткості поверхні. Зменшення висотного параметру

шорсткості поверхні за рахунок застосування радіусної вершини інструменту

свідчить про доцільність застосування різальних інструментів з однією

прямолінійною різальною кромкою.

За результатами розрахунків встановлено, що при одній і

тій же величини поздовжньої подачі при роботі безвершинними інструментами

висотний параметр шорсткості має в 2 рази менше значення в порівнянні з

обробленням інструментом з радіусною вершиною для всіх значень подачі.

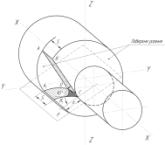

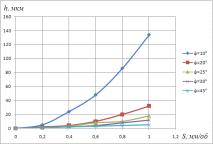

Для визначення ефективної області застосування

безвершинних різальних інструментів проведено дослідження впливу кута нахилу

передньої поверхні на висотний параметр шорсткості поверхні (рис.2).

Рис.4. Залежність висотних параметрів шорсткості

поверхні від поздовжньої подачі S при

різних нахилах передньої поверхні

Наведені результати свідчать про ефективність

використання безвершинних різальних інструментів та є вихідними даними для

визначення складових режиму різання при їх застосуванні.

Безвершинні токарні

різці забезпечують підвищення стійкості інструменту та поліпшують

характеристики якості обробленої поверхні. В технічній довідниковій літературі

відсутні практичні рекомендації їх ефективного застосування. Тому в даній

роботі наводяться результати експериментальних досліджень при обробленні

титанового сплаву ВТ5, безвершинним токарним різцем, різальна частина якого

виготовлена з металокерамічного твердого сплаву ВК8, який доцільно

застосовувати для оброблення титанових сплавів. Оскільки висотні параметри

шорсткості поверхні, в першу чергу,

визначаються величиною подачі інструменту, то в якості змінного параметру

процесу оброблення було прийнято

поздовжню подачу. Інші складові режиму

різання залишалися незмінними, а саме: швидкість різання складала V=100м/хв., ширина зрізуваного шару b=5,5мм.

Вимірювання

складових сили різання здійснювалось трикомпонентним динамометром типу УДМ-600. Результати експериментальних

досліджень наведено в табл.1.

Таблиця 2-Результати експериментальних

досліджень складових сили різання

|

Величина подачі S, мм/об. |

Значення складових сили

різання при обробленні |

||

|

Оброблюваний матеріал

титановий сплав ВТ5 |

|||

|

Рz |

Ру |

Рx |

|

|

0,075 |

160 |

130 |

50 |

|

0,11 |

140 |

120 |

70 |

|

0,15 |

220 |

300 |

80 |

|

0,21 |

310 |

350 |

100 |

|

0,30 |

450 |

530 |

170 |

|

0,39 |

480 |

580 |

190 |

|

0,47 |

640 |

680 |

260 |

|

0,52 |

700 |

700 |

350 |

Необхідно звернути увагу, що технологічні рекомендації для

складових сили різання, які наводяться в технічній літературі базуються на використанні степеневих

математичних моделей загального виду:

|

|

|

де ![]() індекс

складової сили різання;

індекс

складової сили різання; ![]() - коефіцієнт пропорціональності, який враховує вплив

фізико-механічних характеристик оброблюваного матеріалу, фізико-механічних характеристик

інструментального матеріалу, геометричних параметрів різальної частини

інструменту, наявності та характеристик змащувально- охолоджувальних

технологічних середовищ для умов, які в дослідженнях були прийняті за

стандартизовані;

- коефіцієнт пропорціональності, який враховує вплив

фізико-механічних характеристик оброблюваного матеріалу, фізико-механічних характеристик

інструментального матеріалу, геометричних параметрів різальної частини

інструменту, наявності та характеристик змащувально- охолоджувальних

технологічних середовищ для умов, які в дослідженнях були прийняті за

стандартизовані; ![]() - враховує відмінність конкретних умов оброблення від

прийнятих за стандартизовані.

- враховує відмінність конкретних умов оброблення від

прийнятих за стандартизовані.

Невідомими

параметрами таких моделей для конкретних умов оброблення є показники степеня та

коефіцієнти пропорціональності ![]() , значення яких визначають за результатами

експериментальних досліджень. Враховуючи, що при проведенні досліджень глибина

різання та швидкість різання були незмінними математична модель для даних умов

буде мати вигляд:

, значення яких визначають за результатами

експериментальних досліджень. Враховуючи, що при проведенні досліджень глибина

різання та швидкість різання були незмінними математична модель для даних умов

буде мати вигляд:

|

|

|

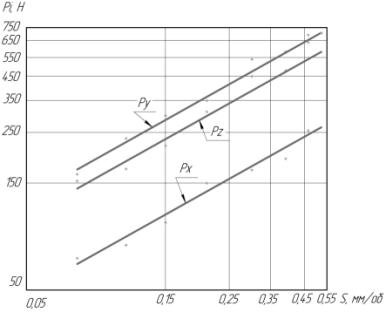

Величина

показника степеня ![]() визначається за

результатами побудови графіка залежності складових сили різання від подачі в

подвійних логарифмічних координатах, де дана залежність буде лінійною.

Відповідний графік наведено на рис.1.

визначається за

результатами побудови графіка залежності складових сили різання від подачі в

подвійних логарифмічних координатах, де дана залежність буде лінійною.

Відповідний графік наведено на рис.1.

|

|

Рис.5. Графік залежності складових сили різання

від подачі

За результатами опрацювання

графіку (рис.1) встановлені чисельні значення показників степеня для складових

сили різанні, а саме: ![]()

Невідомі коефіцієнти пропорціональності

визначаються за формулою

|

|

|

де N-кількість

змінних значень подачі.

За результатами

виконаних розрахунків отримали такі чисельні значення коефіцієнтів пропорціональності,

а саме: ![]() ;

; ![]() ;

; ![]() .

.

Відповідно степеневі

моделі для визначення складових сили різання при токарному обробленні

безвершинними різцями титанового сплаву ВТ5 мають вигляд:

|

|

|

|

Необхідно звернути

увагу, що розраховані показники степеня, які визначають вплив подачі на

складові сили різання відрізняються від довідникових даних і за величиною їх

перевищують, що свідчить про більший вплив подачі на силу різання при

обробленні титанового сплаву. Другою характерною особливістю отриманих

залежностей є практична рівність складових сили різання ![]() та

та ![]() , що потребує підвищення жорсткості технологічної

системи для забезпечення заданої точності оброблення.

, що потребує підвищення жорсткості технологічної

системи для забезпечення заданої точності оброблення.

Отримані залежності

складових сили різання для оброблення титанового сплаву ВТ5 необхідно

використовувати для розрахунку режимів

різання.