Ю.

М. Косиченко, Я. В. Кокарев

Российский

научно-исследовательский институт проблем мелиорации,

Новочеркасск, Российская Федерация

ПУТИ МОДЕРНИЗАЦИИ

СУЩЕСТВУЮЩИХ ТЕХНОЛОГИЙ СТРОИТЕЛЬСТВА ПРОТИВОФИЛЬТРАЦИОННЫХ ОБЛИЦОВОК КАНАЛОВ

ОРОСИТЕЛЬНЫХ СИСТЕМ С ПРИМЕНЕНИЕМ СОВРЕМЕННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Аннотация: целью данной стать является анализ

существующих способов строительства противофильтрационных облицовок каналов

оросительных систем и поиск возможностей их модернизации с учетом новых

технологических решений. Ключевые слова: каналы, оросительная система,

гидромелиоративное строительство, геомембрана, геотекстиль.

Ключевые слова: каналы, оросительная система,

гидромелиоративное строительство, геомембрана, геотекстиль.

Применение противофильтрационных облицовок в гидромелиоративном строительстве играет важную роль. Использование противофильтрационных облицовок русел каналов оросительных сетей позволяет осуществлять существенную экономию воды от потерь ее на фильтрацию, предотвращать эрозию почвы, прилегающей к каналу, не допускать заиление русел каналов и зарастание их сорной растительностью.[1] Использование облицовок повышает гидравлическую эффективность каналов и их пропускную способность. Так, например, при строительстве третьей очереди Большого Ставропольского канала (БСК-3) его КПД возрос с 0,704 до значения 0,984, благодаря применению противофильтрационного покрытия, для распределительного канала Бг-Р-7 Багаево-Садковской ОС в Ростовской области применение противофильтрационных облицовок позволило увеличить КПД с 0,789 до 0,979.[2]

Чтобы исключить большие потери воды из каналов оросительных систем, важной является задача разработки инновационных материалов и технологий создания противофильтрационных покрытий нового поколения из геосинтетических материалов, основанных на использовании научно-технических достижений в области полимеров и синтетических материалов, в том числе их отходов. Благодаря этому возможно минимизировать потери на фильтрацию за счет повышения надежности, гибкости и долговечности таких покрытий, достигающей 70-150 лет, при сравнительной их экономичности и повысит КПД каналов до максимума (0,965-0,985), за исключением только потерь на испарение и сбросы.

В настоящее время по данным Мелиоративного кадастра общая протяженность оросительной сети в Российской Федерации составляет 187 тыс. км, в том числе на системах, находящихся в федеральной собственности – 52 тыс. км. Срок эксплуатации большинства систем составляет более 30-50 лет. По этой причине физический износ оросительной сети и сооружений на них достигает 60 %, что потребует ее реконструкции на протяженности более 93,5 тыс. км.[3]

Актуальное состояние каналов оросительных систем России является неудовлетворительным. Отсутствие своевременной реконструкции приводит к большим потерям воды на фильтрацию через повреждения защитного слоя. Подавляющая часть каналов выполнена с применением устаревших полиэтиленовых пленок. В 2008-2009 годах сотрудниками ФГНУ «РосНИИПМ» проводились натурные исследования распределительного канала Бг-Р-7 Багаево-Садковской ОС и Нижне-Манычского канала в Ростовской области. В процессе этих работ были установлены случаи сползания плит облицовки, прорастания камыша и рогоза сквозь пленку. КПД этих каналов составляет 0,82-0,85. Это связано с малой толщиной используемого противофильтрационного элемента и устаревшей конструкцией покрытия. С другой стороны, анализ каналов, строительство которых было выполнено с использованием геомембраны, в частности каналов Pilat, Amarilla, Lateral, которые находятся в США показал, что КПД этих каналов выше 0,94, что является хорошим показателем. [4]

Технология строительства современных противофильтрационных покрытий каналов оросительных систем должна учитывать большое количество факторов, таких как особенности режима грунтовых вод местности, климатические условия, особенности структуры почв и прочие факторы. В настоящее время, несмотря на многообразие конструкторских решений в области механизации и оптимизации технологических процессов устройства противофильтрационного покрытия, до сих пор используются устаревшие технологические решения, а работы производятся комплексами общестроительных машин, что в некоторых случаях бывает оправдано, но чаще всего приводит к излишним экономическим и трудовым затратам. В данной статье будут рассмотрены существующие способы укладки противофильтрационного покрытия и возможности их модернизации.[5]

Наиболее часто используемая технология строительства облицовок разработана для устаревших покрытий, использующих полиэтиленовую пленку и включает следующие последовательные операции:

1) разработку грунта (скреперами, бульдозерами, одноковшовыми экскаваторами или машинами непрерывного действия) по трассе канала;

2) засыпка защитного слоя грунта, который не должен содержать крупных включений свыше 6 мм;

3) обработка защитного слоя гербицидами;

4) трамбование защитного слоя с применением трамбовок и катков;

5) укладка и соединение защитной пленки;

6) распределение и уплотнение бетонной смеси по периметру канала (виброформа МБ-15, МБ-17, Д-655Б, МБ -25);

7) устранение дефектов бетона и частичная затирка его поверхности вручную;

8) нарезание деформационных швов и нанесение на поверхность свежеуложенного бетона пленкообразующих жидкостей (нарезчик швов Д-656А, МБ-26) ;

9) герметизация деформационных швов (заливщик швов МБ-16).[6]

Эта технологическая схема применялась активно с шестидесятых годов прошлого века и применяется до сих пор. Она является традиционной и не учитывает современного развития отечественной науки и техники.

Главным недостатком существующего технологического процесса является отсутствие механизации процесса раскладки и соединения полимерного противофильтрационного покрытия, что не дает использовать поточную технологию строительства с использованием комплекса машин для строительства каналов и существенно замедляет процесс строительства.

В настоящее время в практике гидромелиоративного строительства широкое распространение получили геотекстили. Их использование позволяет избежать работ по отсыпке защитного грунтового слоя, а геотекстиль позволит предохранить пленку от повреждений частицами грунта и разрывов, возможных на просадочных грунтах из-за образования промоин и карстровых воронок.

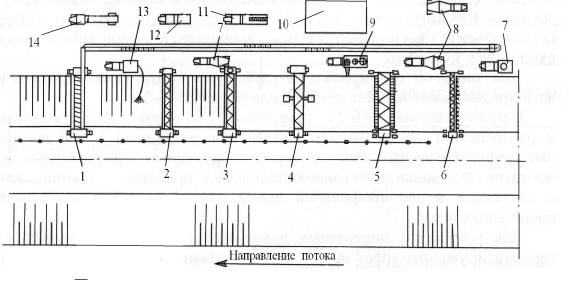

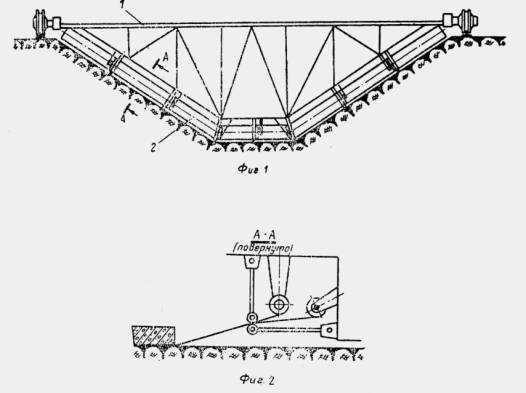

Существует возможность усовершенствования стандартного технологического процесса посредством модернизации типовой схемы устройства монолитной бетонной облицовки комплексом машин «Ракхо» путем включения в данную технологическую схему (рис.1) механизированного процесса укладки и соединения геотекстиля и противофильтрационного полимерного материала.

1 – экскаватор-профилировщик НТ-560С; 2 –

бетоноукладчик HS-60С; 3 – форма для устройства

поперечных швов HJJ-60С; 4 – форма для устройства

продольных швов; 5 – платформа для отделки поверхности облицовки HWJ-60С; 6 – платформа для ухода за бетоном HJJ-60C; 7 –

автобетоносмесители; 8- гидравлический транспортный подъемник RH-120; 9 – фронтальный погрузчик Н-90Е; 10 – бетонный

завод «Уинплан 135S»; 11 – автокран с платформой для

перевозки катушек с лентами «констоп» грузоподъемностью 5 т; 12 – цистерна для

пленкообразующей жидкости на базе автомобиля; 13 – цистерна для воды на базе

автомобиля; 14 – автозаправщик. [5]

Рис. 1 – Технологическая схема

строительства монолитных бетонных облицовок комплексом фирмы «Ракхо»

Устройства, приведенные ниже, возможно использовать для раскладки геомембраны и геотекстиля, а их включение в поточную технологию строительства позволит в значительной мере оптимизировать процесс создания противофильтрационного покрытия.

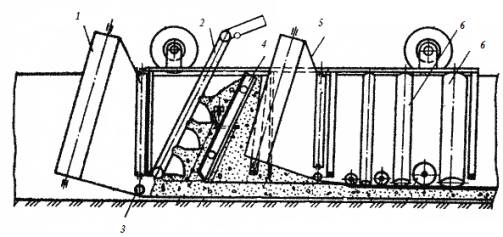

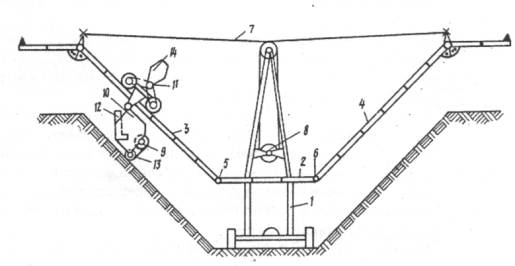

Так устройство для укладки бетонной облицовки каналов, разработанное учеными УкрНИИГиМ, позволяет совмещать укладку защитной пленки, укладку бетона и нарезку швов в одну операцию.[7] Также это устройство на свежеуложенный бетон расстилает защитную пленку, что предохраняет его от высыхания и избавляет от необходимости нанесения защитных покрытий. Данная конструкция выполнена в виде каркасно-раздвижной рамы, что позволяет применять ее на откосах разной длины и разных углов заложения. При работе данной машины на дно и откосы канала укладывается пленка, которая сматывается с бабин, затем укладывается и формуется бетон, нарезаются швы и укладывается второй слой пленки, защищающий бетон от высыхания.

1 – рулон с полимерным противофильтрационным

материалом; 2 – бетоновод; 3 – направляющий ролик; 4 – вибропластина; 5 – защитная

пленка; 6 – донные валики.

Рис. 2 – Устройство для укладки

противофильтрационного покрытия

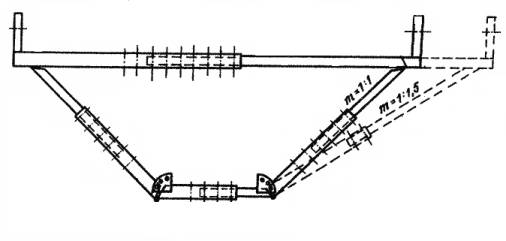

Рис 3 – Несущая рама для конструкции.[7]

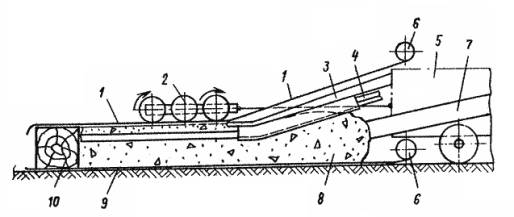

Другое устройство, разработанное также УкрНИИГиМ [8], позволяет укладывать бетон в область, образованную противофильтрационной и защитной пленкой. Температурно-усадочные швы создаются посредством укладки эластичных прокладок в бетон.

1 – защитный слой полимерного материала; 2 –

уплотняющие валики; 3 – уплотняющая пластина; 4 – эластичная прокладка; 5 –

базовая машина; 6 – рулоны с полимерным материалом; 7 – бетоновод; 8 – бетон; 9

– полимерное противофильтрационное покрытие; 10 – брус опалубки.[8]

Рис. 4. Устройство для укладки бетона в

полость между двумя пленками

Данные машины позволяют совместить стадии укладки противофильтрационного полимерного покрытия, укладки бетона и защиты его посредством нанесения защитной пленки в одну операцию.

При укладке противофильтрационных полимерных материалов необходимо решать проблему их соединения. С началом применения полимерной пленки применяли различные битумные мастики для склеивания краев, позже от этого метода отказались ввиду его малой эффективности и стали использовать методы термической сварки. Рулонный материал сваривается в полотнища и вручную укладывался в ложе канала. Это достаточно неудобно, а плохие погодные условия существенно осложняют этот процесс.

В настоящее время существует целый ряд технологических решений, которые позволяют организовывать термическое соединение полимерных полотнищ непосредственно в ложе канала.

Конструкторами специального конструкторского бюро ирригационных машин «Ирмаш» [9]было разработана конструкция, позволяющая осуществлять укладку и сварку полимерного материала. Оно представляет собой раму, выполненную по форме канала, с размещенными рулонами полимерного материала на ней. Сварочное устройство, смонтированное на раме, позволяет непрерывно сваривать края пленок.

1 – рама; 2 – барабаны с полимерным материалом.[9]

Рис. 5. Устройство для раскладки и сварки

полимерного противофильтрационного материала

Определенный интерес представляет конструкция изобретателей УкрНИИГиМ [10]. Данное устройство позволяет наносить покрытие на откосы и дно крупных оросительных каналов, и представляет собой пространственную раму, которая перемещается по дну. На раме смонтирована кабина с оператором и рулоном материала. Оператор, перемещаясь по раме, контролирует раскладку и соединение материала.

1 – рама; 2 – центральная секция; 3 – боковая секция;

4 – боковая секция; 5 – шарнир; 6 – шарнир; 7 – трос; 8 – механизм наматывания;

9 – барабан с противофильтрационным полимерным материалом; 10 – каретка; 11 –

привод каретки; 12 – сиденье оператора; 13 – каток, для укатывания пленки; 14 –

механизм подачи герметика в зону шва.[10]

Рис. 6. Устройство для раскладки и соединения

пленки

Рассмотренные существующие конструкции могут быть использованы совместно с использующимися машинами, применяемыми для создания покрытия из монолитного бетона.

Выводы:

1. Существующая технология строительства противофильтрационных облицовок каналов оросительных систем является слабо механизированной;

2. Использование защитного стоя геотекстиля сможет уменьшить объем земляных работ;

3. Включение разработанных конструкций машин в поточную технологию производства работ по строительству оросительных каналов позволит сократить материальные и трудовые затраты по их строительству.

Список использованных источников:

1 Косиченко Ю. М. Гидравлическая эффективность и

экологическая надежность облицованных каналов // Гидротехническое

строительство, 1992, №12,

С. 12-17.

2 Косиченко Ю. М. Исследование фильтрационных потерь

из каналов оросительных систем // Мелиорация и водное хозяйство, 2006, №6, с.

24-25.

3 Косиченко Ю. М. Исследования в области борьбы с

фильтрацией и эксплуатационной надежности грунтовых гидротехнических сооружений

/ Научный журнал РосНИИПМ, 2011, №3, с. 86 – 94 .

4 Косиченко Ю. М., Чернов М. А. Надежность каналов и

водоемов с облицовкой из пленочных материалов и геомембран // Мелиорация и

водное хозяйство, 2011, №3, с. 37-40.

5 Защитные покрытия оросительных каналов / В. С.

Алтунин, В. А. Бородин, В. Г. Ганчиков, Ю. М. Косиченко. – М.:

Агропромиздат, 1988. – 158 с.

6 Технологическая карта на облицовку каналов

монолитным бетоном по экрану из полиэтиленовой пленки / Союзоргтехводстрой. М.:

1987. 19 с.

7 Способ строительства облицовки канала и

устройство для его осуществления: а.с. 1174519

СССР, МКИ(3) Е 02 J 5/02 / В. М. Бойко (СССР). – № 373891/29-15;

заявл. 11.03.84; опубл. 23.08.85, Бюл. № 31 –4 с.

8 Способ строительства противофильтрационной

облицовки канала: а.с. 1057607 СССР,

МКИ(3) Е 02 В 5/02 / В.

М. Бойко (СССР). – № 3470391/29-15; заявл. 16.07.82; опубл. 30.11.83,

Бюл. № 44. –2 с.

9 Устройство для раскладки пленки: а.с. 355283 СССР, МКИ(3) Е 02 В 5/02 / В. А. Ольховиков, В. В.

Ямщиков, Р. П. Ким (СССР). – № 1472360/29-14; заявл. 02.09.70; опубл.

17.11.72, Бюл. № 31. –2 с.

10 Устройство для раскладки пленки: а.с. 1019048 СССР, МКИ(3) Е 02 В 3/16 / Е. А. Богатов, А. М.

Танклевский, В. И. Петровченко (СССР). – № 3213907/29-15; заявл. 08.10.80;

опубл. 23.05.83, Бюл. № 19. –3 с.