К.т.н., проф. П.А.

Кузнецов; дипл. Кузнецова М.А.; асп. Тханг Н.Т.

Санкт – Петербургский

государственный политехнический университет, Россия

Методика определения и исследования

прочности соединения слоев биметаллических спеченных материалов

Для создания новых машин и аппаратов,

интенсификации технологических процессов необходимы материалы с повышенными

антикоррозионными, прочностными и другими

эксплуатационными свойствами. К числу таких относятся композиционные

слоистые материалы, состоящие из двух и более металлов или сплавов. Сравнительно

новой и недостаточно исследованной является среди композиционных материалов

группа биметаллических спеченных порошковых материалов [1]. Важной задачей при

изготовлении и исследовании биметаллических материалов и изделий из них

является определение прочности соединения их слоёв. Большинство методов

исследования прочности соединения слоёв разработано и применяется для компактных материалов и не всегда

может быть использовано для

исследования порошковых биметаллических изделий. В зависимости от физических

свойств порошковых материалов каждого из прессуемых слоёв, технологических параметров их уплотнения и спекания

требуются различные варианты изготовления

биметаллических изделий. Основными вариантами изготовления биметаллов из

порошков можно считать следующие [2]:

Вариант

1 – совместная послойная засыпка порошков, совместное одновременное прессование

и совместное спекание.

Вариант

2 – засыпка порошка первого слоя и его прессование, последующая засыпка и

прессование следующего слоя, совместное спекание.

Вариант

3 – прессование и спекание порошкового слоя

с более высокой температурой спекания. Напрессовывание второго слоя и

совместное спекание при температуре спекания второго слоя.

Вариант

4 – раздельное прессование слоёв, раздельное спекание и соединение слоёв путём

пластической деформации.

Наиболее технологичными

вариантами изготовления широкой гаммы биметаллических изделий являются варианты

2 и 3. На основании этого была разработана новая методика определения

прочности биметаллических материалов, которая включает в себя изготовление

биметаллических образцов в виде дисков, один из слоёв которого является

основой, а другой, соответственно, – рабочим слоем. На рисунке 1 представлена

одна из возможных схем прессования биметаллических образцов в виде дисков.

Наиболее технологичными

вариантами изготовления широкой гаммы биметаллических изделий являются варианты

2 и 3. На основании этого была разработана новая методика определения

прочности биметаллических материалов, которая включает в себя изготовление

биметаллических образцов в виде дисков, один из слоёв которого является

основой, а другой, соответственно, – рабочим слоем. На рисунке 1 представлена

одна из возможных схем прессования биметаллических образцов в виде дисков.

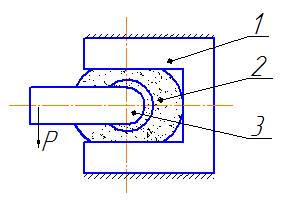

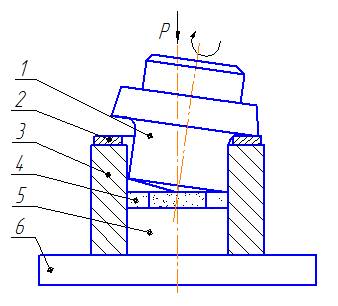

Рисунок 1 – Принципиальная

схема устройства для напрессовки внутреннего порошкового слоя на наружный слой

биметаллического диска

1 – плита; 2

– зажим; 3 – втулка;

4 – верхний

пуансон; 5 – порошок внутреннего слоя; 6 – наружный слой;

7 – нижний

пуансон; 8 – матрица;

9 –основание

В соответствии с представленной схемой наружный

слой биметаллического образца в виде предварительно спрессованного кольца 6

помещается в матрицу 8, установленную на основании 9, и фиксируется на нижнем

пуансоне 7 втулкой 3 и зажимом 2. В полости кольца 6 и втулки 3 насыпается

порошок внутреннего слоя 5, который под действия усилия пресса Р, передаваемого

через верхний пуансон 4 и плиту 1, уплотняется и одновременно напрессовывается

на внешний слой. Спрессованный биметаллический образец спекается при

температуре, оптимальной для спекания порошков обоих материалов, т.е.

соответствующей рабочей температуре реального технологического процесса.

После минимальной механической

обработки образцы в виде дисков можно использовать при большинстве способов существующих

испытаний. На рисунке 2 представлены основные принципиальные схемы испытаний

биметаллических образцов.

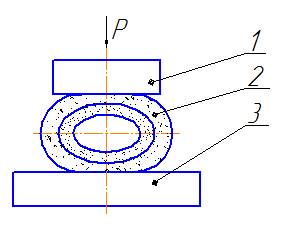

а. 1

– пуансон; 2 – внутренний слой;

б. 1 – фиксатор; 2 – образец;

3

– внешний слой; 4 – опора 3 – рычаг для зажима внутреннего слоя

в. 1 – верхний зажим; 2 – внешний слой; г. 1 – верхняя плита;

3 – внутренний

слой; 4 – нижний зажим 2 – образец; 3 – опора

Рисунок 2 – Принципиальные схемы испытаний биметаллических

образцов:

а – на продольный срез; б – скручивание; в –

отрыв; г – «сплющивание»

Одним из методов повышения прочности соединения

слоев спеченных биметаллических

материалов является пластическая обработка. Предлагаемая методика позволяет исследовать

её влияние на прочность соединения слоёв.

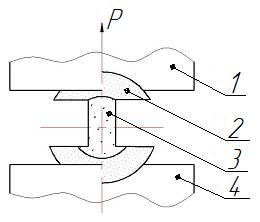

В качестве примера, на рисунке 3 показана схема сферодвижной

раскатки спеченных дисков. Варьирование толщиной регулируемого упора

обеспечивает заданную степень деформации, а, следовательно, величину плотности

слоёв и прочности их соединения.

Рисунок 3 – Принципиальная схема сферодвижной раскатки спеченных биметаллических

образцов:

1 – валок; 2 – регулируемый упор;

3 – матрица; 4 –

образец;

5 – опора; 6 – плита

В заключение можно выделить следующие

преимущества метода:

-

технологичность, простота изготовления биметаллических образцов из различных

порошковых материалов и хорошая

повторяемость опытов;

-

возможность варьирования в широких пределах режимов прессования и спекания для получения образцов различной

плотности и прочности;

-

возможность исследований различных схем испытаний (на срез,отрыв и т.д.) на образцах,

полученных при одних и тех же режимах их изготовления.

Литература

1. Порошковая металлургия.

Материалы, технология, свойства, области применения: Справочник/И.М.

Федорченко, И.Н. Францевич, И.Д. Радомысельский и др.; Отв. ред. И.М.

Федорченко.- Киев: Наук.думка,

2.

П.А. Кузнецов, Т.Т. Нгуен, Ф.А. Демчук «Методика выбора рационального технологического варианта

эластостатического прессования композиционных слоистых втулок из порошковых

материалов».// Металлообработка, 2009. -№6(54).-с.25-27.