Добрянський С.С.

НТУ України «Київський

політехнічний інститут», Україна

НАКАТУВАННЯ

РІЗЬБ ГОЛОВКАМИ З РАДІАЛЬНОЮ ПОДАЧЕЮ

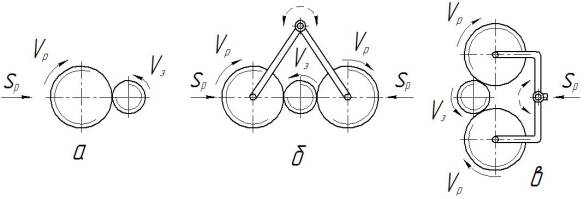

На токарних

автоматах та верстатах з ЧПК можна накатувати різьби за однією з трьох схем

(рис. 1).

Рис. 1. Схеми накатування різьб з

радіальною подачею

При

накатуванні одним роликом з багатозахідною різьбою (а) основним недоліком є те,

що на обточену заготовку діють великі односторонні радіальні сили і це не

дозволяє накатувати різьби на нежорстких заготовках.

За другою

схемою (б) різьба накатується за допомогою спеціального пристрою, який спочатку

подається поперечним супортом до співпадання осі заготовки з лінією центрів

роликів, а після, за допомогою гідроциліндра, ролики сходяться і, завдяки

самовиставлянню головки в поперечному напрямі, радіальні сили, що діють на

заготовку, вирівнюються. При цьому на заготовку не діють згинальні сили, що

дозволяє накатувати різьби на нежорстких заготовках. Ця схема подібна до

накатування різьб на різьбонакатних верстатах, але головний робочий рух виконує

заготовка, а не ролики. Її недоліком є складність і великі габарити накатного

пристрою.

Найчастіше

застосовується накатування зовнішніх різьб різьбонакатними головками з двома

роликами (в), які установлюють на поперечних супортах токарних автоматів та

верстатів з ЧПК. Різні конструкції головок [1] відрізняються, в

основному, способом синхронізації обертання роликів. Але при накатуванні різьб

такими головками виникає ряд труднощів, що зв’язано з проковзуванням роликів

відносно заготовки, зі зміною кутів підйому ω гвинтової лінії різьби при

заглибленні роликів у заготовку, зміною частоти обертання роликів у процесі

накатування, поступовим підвищенням твердості матеріалу накатуваної заготовки,

що приводить до виникнення осьових сил, які діють на ролики, дефектів різьби і

зменшення строку служби головок.

Дослідження

показують [2], що при накатуванні різьб такими головками обкатування без

проковзування забезпечується тільки на зовнішньому діаметрі ролика D і внутрішньому діаметрі западини різьби, який в процесі

накатування постійно зменшується.

З достатньою

для практики точністю можна прийняти, що вихідний діаметр заготовки під

накатування різьби дорівнює її середньому діаметру d2. Заготовка обертається з

частотою nз, об/хв.

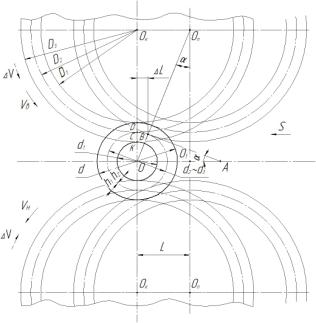

На початку

накатування різьби (рис.2) верхній ролик контактує з заготовкою в точці В і,

завдяки самовиставлянню головки, нижній ролик теж входить в контакт з

заготовкою, але напрями обертання роликів різні. На початку накатування ролики

захоплюють заготовку під кутом 2α. Наскільки менший кут 2α, настільки

легше вдавлюються ролики в заготовку, менші радіальні сили подачі і ймовірність

проковзування роликів відносно заготовки. Неважко замітити, що в процесі

вдавлювання роликів у заготовку кут 2α постійно зменшується і в кінцевому

положенні головки дорівнює нулеві. Тобто, при вдавлювання роликів у заготовку

сила поперечної подачі повинна поступово зменшуватись. З іншого боку, при

вдавлюванні роликів зростає площа

контакту різьби роликів з заготовкою, що викликає зростання сили подачі.

З рис. 2

видно, що sin α = ![]() , (1) , де L – шлях подачі головки в напрямі S до повного накатування різьби.

, (1) , де L – шлях подачі головки в напрямі S до повного накатування різьби.

![]() (2)

(2)

При

проектуванні головок виходять з того, що середній діаметр різьби ролика D2 повинен бути більшим від d2 накатуваної різьби у

ціле число разів, яке дорівнює числу заходів різьби ролика k. Якщо виходити з максимально допустимого діаметра

роликів D до 50 мм, то для різьб М8 – М10 можна застосовувати

ролики з 5-ти західною різьбою, для різьб М12 – з 4-х західною, для М16 – з 3-х

західною і для М20 – з 2-х західною.

Рис. 2. Схема накатування різьби головкою з

радіальною подачею

Але зі

зменшенням діаметрів роликів збільшуються кути 2α і погіршуються умови для

вкочування роликів у заготовку без проковзування.

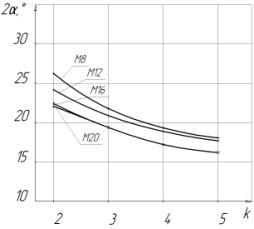

Розрахунки значень 2α для

метричних різьб (рис. 3) від М8 до М20 з числом заходів роликів від 2 до 5

показують, що у залежності від діаметра і кроку різьби кути 2α змінюються,

приблизно, в однаковій мірі для різного числа заходів різьби роликів в межах

від 22030’-25010’ для роликів з числом заходів різьби 2, до 160-180 – з

числом заходів 5, що складає ~ 10 % від  середніх значень 2α

.

середніх значень 2α

.

Рис.3. Залежність 2α від числа Рис.4. Залежність L

від числа заходів

заходів

k різьби роликів k різьби роликів

Проте кути

2α більше залежать від числа заходів різьби роликів і змінюються в межах

250-180 для різьби М8 до 22030’-160 для

різьби М20. Тобто, збільшення числа заходів різьби роликів суттєво поліпшує

умови для вкочування роликів у заготовку і зменшує радіальні сили подачі

головки.

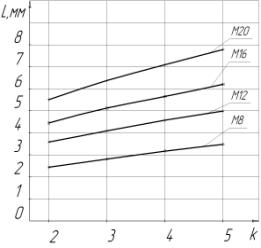

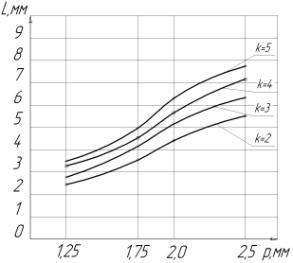

З рис. 4 видно, що

довжина L вкочування роликів у

заготовку дещо зростає зі збільшенням числа заходів роликів k, особливо для крупних різьб. Це зростання складає від

2,5 до 3,5 мм для різьби М8 і від 5,5 до 7,8 мм для різьби М20. Але в

найбільшій мірі довжина L залежить від кроку р накатуваної різьби (рис. 5) і складає

(в середньому від числа заходів різьби роликів) від 3 мм для р =

1,25 мм до 7

З рис. 4 видно, що

довжина L вкочування роликів у

заготовку дещо зростає зі збільшенням числа заходів роликів k, особливо для крупних різьб. Це зростання складає від

2,5 до 3,5 мм для різьби М8 і від 5,5 до 7,8 мм для різьби М20. Але в

найбільшій мірі довжина L залежить від кроку р накатуваної різьби (рис. 5) і складає

(в середньому від числа заходів різьби роликів) від 3 мм для р =

1,25 мм до 7

Рис.5.

Залежність L від кроку мм для р = 2,5 мм. Тобто довжину

різьби р

робочого

ходу головки L , в основаному, визначає крок накатуваної різьби.

При

накатуванні метричних різьб на заготовках зі сталі з HRC ≤ 10 число обертів

заготовки N за період робочого ходу L орієнтовно визначають за

формулою N = 12 p. Тобто, при накатуванні різьб з кроком від 1,25 до 2,5

мм N буде змінюватись, в середньому

(незалежно від числа заходів різьби роликів), від 15 до 30 обертів, а подача Sо буде змінюватись в межах 0,2-0,25 мм/об (практично майже не залежить від діаметра

різьби і числа заходів різьби роликів). Для сталевих заготовок з HRC = 16-20 N збільшується на 15-20 %,

а для алюмінієвих сплавів і латуней N зменшується на 10-15 %.

При

вкочуванні роликів у заготовку кут

підйому гвинтової лінії різьби ω на рівні зовнішнього d і внутрішнього d1 діаметрів різьби

змінюється в межах від 0035’ для різьби М8 до 0021’ для

різьби М20. Для компенсації цієї різниці ролики головки повинні мати можливість

переміщуватись в осьовому напрямі на 0,1-0,3 мм для різьб М8 – М20.

Література

1. Фрумин Ю.Л. Высокопроизводительный резьбообразующий

инструмент. М. Машиностроение, 1977.- 183 с.

2. Кузьменко А.Ф., Пашко Н.М. Расчет

резьбонакатного инструмента при обработке деталей в центрах. В сб. Исследования

в области технологии образования наружных и внутренних резьб, резьбообразующих

инструментов, станков и методов контроля резьб. Тула: ТПИ, 1974.- 226 с.