Павліченко

П.О. ,Задерей О.М

Національний

технічний університет України

“Київський

політехнічний інститут”

ЗБІЛЬШЕННЯ

ТЕРМІНУ СЛУЖБИ СФЕРИЧНИХ ОПОРНИХ ПРИСТРОЇВ

Для установки невеликих заготовок деталей грубими

необробленими технологічними базами у верстатних пристроях, широко

використовуються штирьові опори зі сферичними головками, що сприяє локалізації

контакту опори з заготовкою і забезпечує значне зменшення похибки установки

заготовки у пристрої порівняно з установкою на аналогічні опори з плоскими

робочими поверхнями. Але, необхідно відмітити, що сферичні опори зношуються

майже у двічі інтенсивніше ніж опори з плоскими головками при інших однакових

умовах, а складова похибки установки, обумовлена зношуванням робочих поверхонь,

може суттєво впливати на положення заготовки, досягнуте при її базуванні. Отже,

інтенсивне зношування опор вимагає частої їх зміни, що скорочує міжремонтний

період пристрою при відсутності інших шляхів компенсації зношеності. Тому

збільшення терміну експлуатації сферичних опор верстатних пристроїв залишається

актуальним.

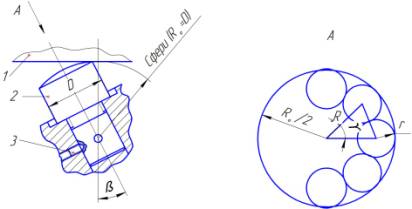

Одним із можливих шляхів вирішення проблеми може

бути установка сферичних опор у корпусі пристрою не перпендикулярно технологічній

базі заготовки 1, а нахилено під кутом βmax, щоб пляма від

зношування максимально наближалась до периферії робочої поверхні опори [1], як

показано на рис.1.

При досягненні граничного розміру плями, опору 2

необхідно повернути навколо власної осі на один крок, наближено рівний діаметру

плями, і зафіксувати установочним гвинтом 3. Переустановку опори повторюють

послідовно до її повного зношування. Отже термін служби опори сферичної

збільшуються, при інших однакових умовах, настільки,

скільки плям n максимальної зношеності може розміститись на периферії опори.

Рис.1. Схема установки опори

При щільному кільцевому розміщенні плям на

периферії робочої поверхні опори найбільше можливе число плям буде

|

|

(1) |

де α- центральний кут, утворений двома

радіусами ![]() , які проходять через центр двох суміжних плям (рис.1).

, які проходять через центр двох суміжних плям (рис.1).

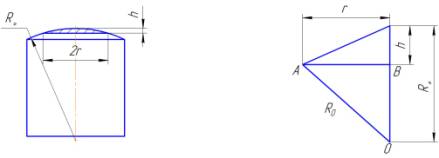

Величину α визначаємо із рівнобедреного

трикутника з основою, що дорівнює діаметру плями ![]() . Розбивши трикутник на два прямокутних з кутом при

вершині α/2, гіпотенузою R і катетом r, можна записати

. Розбивши трикутник на два прямокутних з кутом при

вершині α/2, гіпотенузою R і катетом r, можна записати

|

|

(2) |

Якщо число n не ціле, то його необхідно округлити

до меншого цілого.

Радіус плями r можна визначити із схеми, наведеної

на рис.2, якщо відома гранична зношуваність h.

Рис.2. Схема зношування сферичної

опори

Із прямокутного трикутника АОВ визначаємо:

|

|

(3) |

Максимально допустима зношеність h розраховується при проектуванні пристрою

в залежності від допусків на розміри, що витримуються на технологічній

операції, та від ряду інших факторів і контролюється планово при експлуатації

пристрою.

Найбільше граничне число установок заготовок N при досягненні допустимої

зношеності однієї плями:

|

|

(4) |

де С – зносостійкість опори.

Зносостійкістю опори пристрою прийнято називати число установок заготовки,

яке викликає зношеність робочої поверхні опори на один мікрометр.

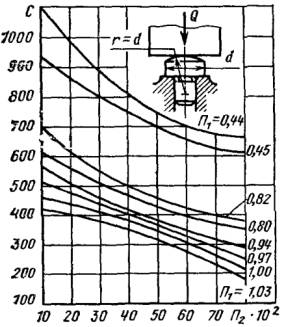

Зносостійкість С опори зі сферичною головкою можна визначити[2] в

залежності від критерію зносостійкості П1 та критерію навантаження П2

за допомогою графіків, наведених на рис.3.

Рис.3. Графік для визначення

зносостійкості С сферичної опори

Значення критерію П1 з урахуванням

матеріалу заготовки і опор, наведено в табл.1.

Таблиця1.Критерії зносостійкості П1

|

Матеріал

заготовки |

Матеріал опор |

||||

|

Сталь 20

(цементована, загартована) |

Сталь 40х

(загартована) |

Сталь

У10А (загартована) |

Сталь 45

(хромована робоча поверхня) |

Сплав ВК8 |

|

|

Чавун сталь: незагартована загартована |

1,0 1,03 1,07 |

0,94 0,97 1,01 |

0,80 0,82 0,86 |

0,44 0,45 0,47 |

0,09 0,10 0,12 |

Критерії навантаження П2 розраховується

за формулою:

|

|

(5) |

де Q – сила, що діє по нормалі до опори, з урахуванням сили різання,

закріплення, маси заготовки та ін;

F – номінальна площа контакту опори з базою заготовки;

HV – твердість опори, вибираємо в залежності від типу виробництва та

оброблення деталей від 6 до 12-го квалітету.

Для опор зі сферичною головкою фактична номінальна площа контакту ”опора -

заготовка”:

|

|

(6) |

де Fтабл – площа, указана в табл.2.

Таблиця 2. Номінальна площа

контакту ”опора - заготовка” F, мм2

|

Матеріал

заготовки Сталь чавун |

Номінальний діаметр опори |

||||||

|

6 |

12 |

16 |

20 |

25 |

30 |

40 |

|

|

1,76 1,31 |

2,78 2,06 |

3,36 2,50 |

3,90 2,90 |

4,52 3,35 |

5,18 3,76 |

5,27 4,56 |

|

Отже, запропонована установка сферичних опор дозволяє збільшити термін їх

експлуатації в n раз в порівнянні з традиційною установкою.

Література

1. Ратушна М.В. Павліченко

П.О. підвищення зносостійкості сферичних опор. Тези доповідей

загальноуніверситетської науково-технічної конференції молодих вчених та

студентів, присвяченої дню Науки. Секція ”Машинобудування” Частина 1. НТУУ

”Київський політехнічний інститут”, 2009. – с.77.

2. Станочние приспособления:

Справочник Т1. (под ред. Б.Н. Вардашкина, А.А. Шатилова) – М. Машиностроение,

1984 – 592с.