Технические науки/4. Транспорт

Гончаров А.В., д.т.н., проф. Костоглотов А.А., к.т.н., проф.

Решенкин А.С.

Донской государственный технический

университет, Россия

Силоизмерительная система

Решение задач по

повышению эффективности функционирования элементов оборудования и

совершенствованию их конструкций требует обладания информацией об внутренних

усилиях и нагрузках, возникающих в них при работе. При постановке такого рода задач выделяются по существу следующие

шаги: выбор подходящего способа измерения силы и выбор подходящей

силоизмерительной системы. Особенностью исследовательских работ при

совершенствовании опытных конструкций является, зачастую, невозможность

применения стандартных силоизмерителей. Это часто обусловлено в первую очередь

специфическими конструктивными особенностями оборудования и характером

требуемой информации.

Наиболее эффективным способом бесконтактного определения величины

крутящего момента приводного вала работающего механизма является метод, в

основе которого, лежит хорошо известный эффект Холла [1].

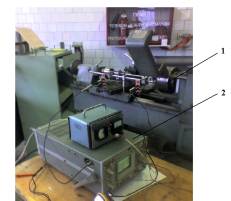

Для реализации метода

разработана экспериментальная установка, общий вид которой показан на рисунке 1,

включающая в себя: механизм вращения 1 с тормозным устройством и измерительный

комплекс 2. На рисунке 2 представлено взаимное положение испытуемого образца 3

и устанавливаемых на определенном расстоянии по его длине датчиков Холла 4.

Датчики чувствительны только к направлению магнитного поля и нечувствительны к

его напряженности, благодаря этому возможен большой воздушный зазор (до 30 мм).

На самом валу (3) в зоне установки

датчиков закрепляются постоянные магниты.

Рисунок 1

- Общий вид экспериментальной установки

Рисунок 2 - Положение образца и датчиков

При протекании тока

через датчики Холла и при воздействии на них магнитного поля (от постоянных

магнитов на вращающемся валу), перпендикулярного плоскости датчиков, возникает

напряжение Холла, перпендикулярное протекающему току и пропорциональное

магнитному потоку, регистрируемое в виде импульсов.

При вращении вала без

нагрузки, от датчиков Холла поступают два согласованных сигнала на

регистрирующие приборы. При приложении к валу нагрузки, тормозящего момента,

осуществляется скручивание вала в упругой области, при этом происходит

рассогласование сигналов, поступающих с датчиков Холла (рисунки 3-6). По

величине расхождения сигналов и таррировочному графику, представленному на рисунке 7, определяется

угол закручивания вала.

Рисунок 3 - ∆ ℓ=0 Ms при ф=0'

Рисунок 4 - ∆ ℓ=2,2*5 Ms при ф=10'

Рисунок 5 - ∆ ℓ=3,5*5 Ms при

ф=20' Рисунок 6 - ∆

ℓ=5,8*5 Ms при ф=30'

Рисунок 7-

Зависимость разницы между сигналами датчиков Холла (l) от угла закручивания

(ф).

Для нахождения искомой

зависимости момента вращения вала от его угла закручивания, при разных

нагрузках можно воспользоваться следующими соотношениями:

![]()

(1)

![]()

где - момент вращения вала;

![]() - касательное напряжение в поперечном сечении вала;

- касательное напряжение в поперечном сечении вала;

![]()

- полярный момент сопротивления поперечного сечения вала;

Т.к.

(2)

и , (3)

то искомое

выражение для крутящего момента будет следующим:

то искомое

выражение для крутящего момента будет следующим:

, (4)

![]()

![]() где - модуль сдвига;

где - модуль сдвига;

![]() - угол закручивания;

- угол закручивания;

![]() - диаметр вала;

- диаметр вала;

- длина вала.

Представленный в докладе,

метод бесконтактного определения величины крутящего момента приводного вала

работающего механизма, позволяет повысить эффективность работы элементов

оборудования за счет получения достоверной информации о нагрузках, возникающих

в них при работе. Благодаря разработанному методу устанавливаются

корреляционные зависимости между измеряемыми сигналами и действующими на

образцы нагрузками при работе, что позволяет разрабатывать систему текущего

контроля передаваемого валом усилия, тем самым, способствуя предупреждению

поломок и неисправностей оборудования.

Литература:

1. Илюкович А.М.

Эффект Холла и его применение в измерительной технике / «Измерительная

техника», 1960, № 7.