УДК 621.771.25/26:

669.1

Определение и анализ энергосиловых параметров нового процесса прокатки

катанки

Найзабеков А.Б., Быхин Б.Б., Ногаев К.А., Кукимов М.Ж., Магжанов М.К.

(Карагандинский государственный индустриальный университет)

Определение

энергосиловых параметров составляет одну из главных задач теории прокатки, так

как они являются основными критериями, по которым проектируют прокатные станы и

разрабатывают технологические процессы. Кроме того, на действующих станах

энергосиловые параметры служат критерием эффективности использования

механического и электрического оборудования станов и получения проката с

требуемыми свойствами и точностью геометрических размеров. Для процесса

прокатки энергосиловые условия характеризуются такими динамическими

параметрами, как давление, сила, момент, работа и мощность прокатки [1].

Экспериментальное

определение энергосиловых параметров процесса прокатки катанки в новой системе

калибров «ромб-квадрат» [2] производили с использованием современной системы

тензометрических измерений производства компании ZETLab и датчиков сил сжатия СМ (месдоза) с диапазоном измерения 0,05-10 тс. Система

ZETLab включает тензостанцию ZET 017‑T8 с возможностью ее подключения к компьютеру для записи

и обработки результатов измерении специальным программным обеспечением.

Программное обеспечение ZETLab для тензостанций позволяет управлять проведением

испытаний и измерять различные параметры сигнала от датчиков СМ

Чтобы получить

надежные результаты проводили тарировку датчиков, путем ступенчатого нагружения

их на -универсальной крутильно-разрывной машине МИ-40КУ. После установки

датчика машину ступенчато нагружали силой Р и определяли соответствующие им

величины выходного напряжения тока U (мВ).

График линейной зависимости U от P (см. рис. 1) при нагружении и разгружении показал, что петли гистерезиса,

т.е. остаточных напряжений нет. При помощи графика установили уравнение,

связывающий значения усилии на датчике с величиной выходного напряжения U, отображаемой на дисплее компьютера:

Рисунок 1 – График линейной зависимости U от P, полученной при тарировке

датчика сил

При проведении

эксперимента датчики сил сжатия СМ (месдоза) устанавливали между нажимными

винтами и подушками верхних валков каждой станины клети Дуо-200 (рис.2), и

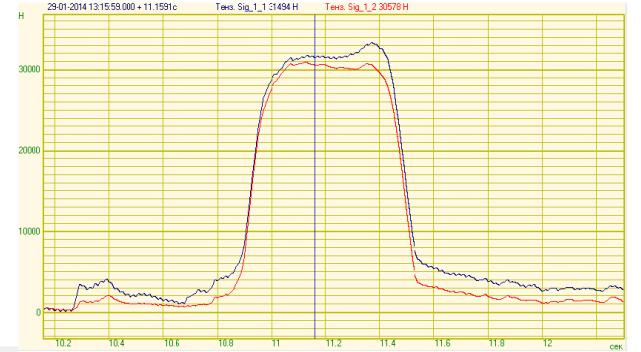

подключали напрямую к тензостанции. В ходе прокатки зарегистрировали сигналы из

обоих датчиков (рис.3), показывающие изменения усилий в подушках верхнего валка

клети. Обработка зарегистрованных данных показывает, что при прокатке стали

марки Ст3, нагретой до температуры 1100°С для

первого ромбического калибра (рис. 4) значения усилий в правой подушке верхнего

валка составило 32000 Н, а в левой - 34500 Н. Усилие прокатки, определяемое как

сумма усилий в подушках верхнего валка, составило 66500 Н.

Рисунок 2 – Установка датчиков сил на

клети ДУО-200

Рисунок 3 – Изменение усилий в подушках верхнего валка клети

Рисунок 3 – Изменение усилий в подушках верхнего валка клети

Рисунок.4 – Первый ромбический калибр

Для сравнения по

известной аналитической методике Целикова А.И. [3] для практических расчетов

определяли усилия прокатки в традиционной системе калибров «ромб-квадрат» при

аналогичных размерах исходной заготовки и соответствующем количество проходов.

По данной методике

величину усилия прокатки находят как произведение среднего контактного

нормального напряжения ![]() на горизонтальную проекцию площади

на горизонтальную проекцию площади ![]() соприкосновения

металла с валком:

соприкосновения

металла с валком:

![]() . (2)

. (2)

Среднее контактное нормальное напряжения при прокатке в калибрах

определяется по формуле Королева А.А.

![]() , (3)

, (3)

где ![]() - расчетное значение

сопротивления деформации;

- расчетное значение

сопротивления деформации;

![]() – коэффициент напряженного

состояния металла при прокатке в калибрах (коэффициент формы калибра).

– коэффициент напряженного

состояния металла при прокатке в калибрах (коэффициент формы калибра).

Расчетное значение сопротивления

деформации ![]() для конкретных

условий деформирования определяет в зависимости от различных значений

температуры, степени и скорости деформации [3]

для конкретных

условий деформирования определяет в зависимости от различных значений

температуры, степени и скорости деформации [3]

![]() , (4)

, (4)

где ![]() - среднее или базисное значение сопротивления

деформации, принятое условно при постоянных значениях термомеханических

параметров;

- среднее или базисное значение сопротивления

деформации, принятое условно при постоянных значениях термомеханических

параметров;

![]() ,

, ![]() ,

, ![]() -

соответственно температурный, степенной и скоростной коэффициенты.

-

соответственно температурный, степенной и скоростной коэффициенты.

Коэффициент напряженного состояния металла при прокатке в калибрах:

при

при ![]() (5.8)

(5.8)

где ![]() и

и ![]() – коэффициенты,

зависящие от формы калибров;

– коэффициенты,

зависящие от формы калибров;

![]() – средняя приведенная

толщина полосы в зоне деформации;

– средняя приведенная

толщина полосы в зоне деформации;

![]() – длина контакта

металла с валком.

– длина контакта

металла с валком.

Для различных калибровок В.И. Зюзиным и А.М. Кривенцовым получена следующая

формула для расчета контактной поверхности [3]:

![]() , (5.9)

, (5.9)

где ![]() и

и ![]() – начальная и конечная высота профиля;

– начальная и конечная высота профиля;

![]() и

и ![]() – то же, ширина профиля;

– то же, ширина профиля;

![]() – радиус валка по дну

калибра;

– радиус валка по дну

калибра;

![]() – коэффициент влияния системы калибровки.

– коэффициент влияния системы калибровки.

Расчет усилий прокатки по приведенной методике при заданных термомеханических

параметрах процесса проведен с помощью программы Excel. Результаты расчета приведены в таблице 1.

Таблица 1 - Результаты расчета усилий прокатки

|

Номер

калибра |

Площадь

контакта |

Среднее

контактное нормальное напряжения |

Усилие

прокатки Р, Н |

|

1 |

744,9556 |

60,43062 |

45018,13 |

|

2 |

1193,494 |

60,22235 |

71875,04 |

|

3 |

499,6077 |

60,19432 |

30073,55 |

|

4 |

827,5349 |

60,92997 |

50421,68 |

|

5 |

334,6385 |

62,15581 |

20799,73 |

|

6 |

562,9737 |

65,03209 |

36611,36 |

|

7 |

190,3747 |

66,64181 |

12686,92 |

|

8 |

320,5942 |

70,35243 |

22554,58 |

|

9 |

744,9556 |

60,19891 |

44845,51 |

|

10 |

744,9556 |

60,19891 |

44845,51 |

Таким

образом, сопоставление значений усилий прокатки в первом калибре, полученных

экспериментально и по аналитическим формулам, показывает некоторое расхождение,

что объясняется недиагональным расположением ромбического калибра и подачей

заготовки параллельно осями квадратного сечения к оси прокатки при новым способе

(рис. 4).

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1 Грудев А.П. Теория прокатки. Москва: Интермет

Инжинирниг, 2001.

2 Найзабеков А.Б., Быхин М.Б., Ногаев К.А., Быхин Б.Б.

Выбор и обоснование схемы деформации, реализующей ИПД при горячей прокатке

катанке // Технология производства металлов и вторичных

материалов. – Темиртау: Изд. КГИУ, 2012. №2.

3. Теория прокатки. Справочник. Целиков А.И., Томленов

А.Д., Зюзин В.И. и др. М.: Металлургия, 1982.