Физика/2

студ.

Ковтеба Д.В., к.т.н. Ажажа Р.В., м.н.с. Стадник Ю.С., Танцюра И.Г.

Национальный

научный центр «Харьковский физико-технический институт», Украина

Особенности

окисления циркониевых материалов при

нагревании в воздухе

Разработка и использование материалов, совместимых с

живыми средами и предназначенных для использования в качестве искусственных

органов – одна из первоочередных задач современной медицины. Циркониевые сплавы

являются альтернативой в производстве имплантатов, а по отдельным позициям

имеет приоритет перед ранее используемыми материалами в данной области. Сплавы

циркония с ниобием являются биоинертными материалами, не влияют на рост костных

и тканевых клеток, а также не вызывают видимых морфологических изменений

внутренних органов, не обладают бактерицидными свойствами. По сочетанию высокой

коррозионной стойкости, технологичности, трещиноустойчивости, усталостной

выносливости и биологической инертности циркониевые сплавы являются

перспективными отечественными материалами для применения в травматологии и

ортопедии в качестве компонентов модульных эндопротезов.

Исследованы процессы получения заготовок циркониевых

сплавов с заданной структурой и свойствами, а также процессы формирования

плотных оксидных пленок на поверхности циркониевых материалов.

Заготовки (прутки) диаметром 10-24 мм, длиной до 450 мм

для дальнейшего использования при изготовлении ортопедических имплантатов были

получены методами свободной ковки при высокой температуре и горячей прокатки.

Нормализующий (рекристаллизационный) отжиг проводился при параметрах: 650°С;

2 ч; 0,0133 Па.

Несмотря на то, что коррозия является деструктивным

процессом, формирование плотных оксидных пленок на поверхности циркониевых

материалах может приводить к позитивным эффектам за счет создания защитного

барьера на пути дальнейшей деградации материала [1-3].

Толщина оксидного покрытия на поверхности сплава Zr-1%Nb после нагрева при 500-800°С

составляет 5-25 мкм, параметр их шероховатости Ra не больше 0,1 мкм, что

соответствует требованиям ISO 468 к поверхностям покрытия модульных компонентов

эндопротезов. На рис.1 показана микроструктура сплава Zr-1%Nb после окисления при 500 и 800°С

в течение 10 ч. При отжиге в воздушной атмосфере 500-600°С в течение времени до

10 ч формируются плотные оксидные пленки, характеризующиеся высокими защитными

свойствами. Дальнейшее увеличение температуры до 800°С приводит к росту

оксидной пленки, при этом происходит образование трещин в поверхностных слоях и

ее разрушение. Длительные времена окисления и более высокие температуры

окисления нарушают целостность покрытия, образуется белая осыпающаяся окисная

пленка.

а б

Рис.1. Микроструктура сплава Zr-1%Nb после окисления при 500 (а) и

800°С (б) в течение 10 ч.

Значения величин микротвердости образцов после окисления

при различных температурах нагрева и временах выдержки значительно отличаются.

Микротвердость образцов нагретых при 500°С в течение 5ч составляет 2970, при

600°С 3 ч – 3830, при 700°С 1 ч – 6420, 10 ч – 8240 МПа (микротвердость

исходных 2360 МПа).

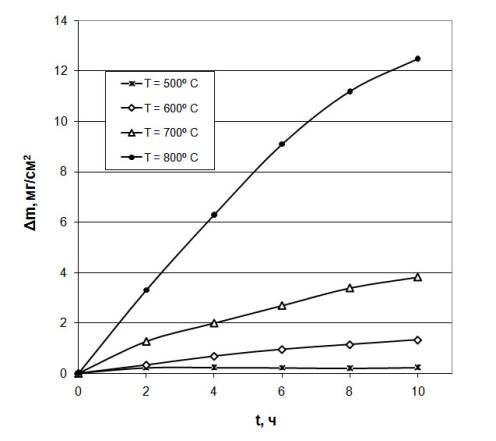

С целью установления особенностей окисления циркониевых

образцов были исследованы закономерности протекания процессов в изотермических

условиях в интервале температур 500-800°С. На рис.2 приведены зависимости

прироста массы образцов сплава циркония с 1% ниобия от времени для ряда

температур. Из рисунка видно, что процесс окисления в исследуемом интервале

температур описывается параболической или кубической зависимостью.

Рис.2. Зависимости прироста массы

сплава Zr1%Nb от времени при разных температурах

Литература

1.

Кофстад

П. Высокотемпературное окисление металлов. – М.: Изд-во «Мир», 1969. – 392 с.

2.

Войтович

Р.Ф., Головко Э.И. Высокотемпературное окисление титана и его сплавов. Киев:

Наукова думка, 1984,256 с.

3.

Кубашевский О., Гопкинс Б. Окисление металлов

и сплавов. М: Металлургия, 1965, 428 с.