Д.т.н. Жетесова Г.С., к.п.н. Ерахтина И.И., Гейдан

И.А., Жукова А.В.

Карагандинский государственный

технический университет,

Казахстан

Эффективность применения высокоскоростного

газопламенного напыления (HVOF) для упрочнения

деталей машиностроительного производства

Повышение надежности современной техники,

снижение себестоимости ее обслуживания, обеспечение конкурентоспособности,

продление ресурса эксплуатации, а также ее реновация путем применения

современных технологий для восстановления работоспособности узлов до уровня

новых изделий - наиболее приоритетные направления развития техники.

Острая проблема износа оборудования

присуща практически всем инфраструктурным отраслям промышленности. 20%

произведенного в мире оборудования выходит из строя из-за поверхностного

износа, вызванного трением или воздействием агрессивных сред. Как правило, оба

эти фактора действуют только на определенные зоны поверхности деталей. При этом

изменяется только поверхностный слой трущихся частей детали, все остальные

свойства остаются неизменными.

Нанесение покрытий является весьма

распространенным способом повышения служебных характеристик деталей и узлов

машиностроительного оборудования, поскольку зачастую модификация или изменение

свойств поверхности является более экономически оправданными и целесообразными,

чем изменение свойств всего материала.

Для решения проблем износо- и

коррозионной стойкости поверхности деталей машин и механизмов более 70 лет

используется твердое гальваническое хромирование. Хромовые покрытия, при небольшой

толщине, обладают твердостью более 60 HRC, адгезией более 30 МПа, противостоят

многим агрессивным средам и благодаря своей высокой плотности надежно защищают

поверхность от коррозии. Высокая экономическая эффективность нанесения на большие

партии одинаковых изделий позволяла забыть про такие недостатки, как:

- склонность к

наводораживанию, - сложность защиты нехромируемых зон;

- продолжительность процесса

нанесения покрытий с толщиной более нескольких микрон;

- наличие токсичных отходов, которые создают

проблемы для окружающей среды, что сказывается на стоимости покрытий;

- малая производительность;

- высокая стоимость нанесения

толстослойных покрытий;

- возможность образования микротрещин в

толстослойном покрытии.

Но требования улучшения усталостной

прочности, коррозионной стойкости, экологии, экономики

обусловили необходимость разработки новых материалов и методов нанесения

покрытий. Среди них наиболее эффективными являются методы

газотермического напыления, которые превосходят гальванический хром по всем

параметрам, и при этом не являются канцерогенными, не вредят окружающей среде.

У каждого из методов свои характеристики и

свойства (таблица 1) [2].

Таблица 1- Сравнительные характеристики методов

газотермического напыления, применяемые в настоящее время

|

Методы напыления |

Применяемые материалы |

Источник образования тепла (рабочие газы) |

Адгезия, МПа |

Пористость, % |

Твердость, (на нерж.ст), HRC |

|

Электродуговая металлизация |

Проволоки сплошного сечения и композиты |

Электрическая дуга (воздух или другие газы) |

20...50 |

5...25 |

28…30 |

|

Газопламенное напыление |

Порошки и проволоки, шнуровые и стержневые материалы |

Горение газообразных углеводородов в среде кислорода или воздуха (продукты сгорания) |

20...50 |

3...15 |

30-35 |

|

Плазменное напыление |

Порошки и проволоки |

Прямая или косвенная электрическая дуга (ионизированный газ) |

30...60 |

0, 5...10 |

48-62 |

|

Высокоскоростные методы напыления (HVOF, HVAF, Детонация, Cold Spray) |

Порошки |

Горение углеводородов (в том числе жидких) или водорода в среде кислорода или воздуха (продукты сгорания) |

45...80 и более |

0, 1...2 |

68-72 |

В условиях перехода от крупносерийного к

средне- и мелкосерийному производству наилучшей

альтернативой хромированию сегодня считается один из представленных в таблице 1 методов газотермического напыления - высокоскоростное

газопламенное напыление (HVOF) (High Velocity Oxy-Fuel)

карбида вольфрама, русский аналог которого ГПС (газопламенное сверхзвуковое).

По данным зарубежных источников

преимущества процесса высокоскоростного газопламенного напыления HVOF

определяются высокой скоростью частиц и отличным качеством покрытий. Так, например,

в HVOF горелке TOP GUN-K скорость струи достигает 2900 м/с, что позволяет

напылять порошки металлов со скоростью до 900 м/с. По сравнению с другими

методами газотермического напыления HVOF-покрытия обладают более высокой плотностью,

низким содержанием оксидов, высокой прочностью сцепления с основой, химической

стойкостью в более широком спектре агрессивных сред, не приводят к

наводораживанию металла, могут эффективно наноситься толщинами до 500-1000 мкм

на заданные участки поверхности. Обеспечивающие лучшую защиту от износа,

ударной нагрузки и усталости, лучшую или аналогичную защиту от коррозии, эти

покрытия постепенно заменяют хромирование.

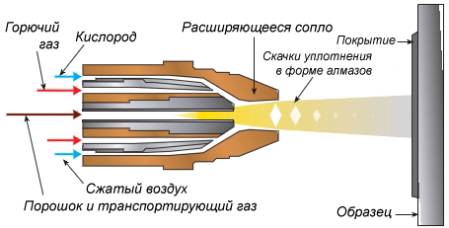

Рисунок 1 – Схема высокоскоростного напыления (HVOF)

В основе высокоскоростного газопламенного

метода напыления лежит нагрев порошковых частиц с одновременным ускорением их

при нанесении до сверхзвуковых скоростей. В ходе этого процесса горючий газ и

кислород перемешиваются и под высоким давлением подаются в камеру сгорания, где

происходит горение и образуется газовый поток высокого давления. Частицы порошка

карбида вольфрама автоматически подаются непосредственно в область горения.

Высокоскоростной газовый поток, содержащий расплавленные частицы порошка,

направляется в сторону подложки, удар и осаждение частиц на поверхности

образуют плотное покрытие с пористостью меньше чем 1% , содержанием оксидов

меньше чем 1% и прочностью сцепления больше чем 80 МПа. HVOF покрытия наносятся

в специальных роботизированных

шумозащитных камерах. На рисунке 1 представлена схема высокоскоростного напыления.

Как видно из таблицы 2, значение

микротвердости покрытий карбида вольфрама превышает 70 Rc, в то время как

хромированные покрытия дают твердость 60-70 Rc. Значения микротвердости HVOF

покрытия карбида вольфрама и хромированного покрытия по Виккерсу составляют

соответственно 1050 для HVOF и 750-850 для хромирования.

Как замечено выше, высокие показатели

прочности сцепления и низкая пористость так же доказывают преимущество HVOF

покрытий. Из таблицы 2 можно заметить превосходство HVOF покрытия по сравнению

с хромированием по антикоррозионным свойствам температурной выносливости.

Таблица

2 – Характеристики покрытий

|

Свойство |

HVOF покрытие из карбида вольфрама |

Гальванический хром |

|

Микротвердость, HRC |

>70 |

60-70 |

|

Микротвердость, HV |

>1050 |

750-850 |

|

Прочность сцепления, МПа |

>80 |

41 |

|

Пористость |

<1% |

- |

|

Толщина покрытия, мм |

>0,08 |

<0,13 |

|

Шероховатость, Ra |

<4 |

<4 |

|

Тест на коррозионную стойкость (ASM B117), часы |

720 |

55 |

|

Жаростойкость, °C |

550 |

400 |

Высокоскоростное

газопламенное напыление (HVOF) по

праву считается одной из самых современных технологий защиты

металлоконструкций. Образующееся в процессе твердосплавное покрытие, по всем

характеристикам превосходит гальваническое.

Внедрение в производство современных

автоматизированных процессов газотермического напыления позволяет выпускать

продукцию с высокими эксплуатационными свойствами, отвечающими требованиям

современных технологий [1].

Литература:

1. Балдаев Л. Х., Борисов В. Н., Вахалин

В. А. Газотермическое напыление: Учебное

пособие для вузов/ Под общ. ред. Л. Х. Балдаева. - М.: Маркет ДС, 2007. - 344

с.

2. Аскинази Б.М. Упрочнение и

восстановление деталей машин электромеханической обработкой. –3-е изд. - М.:

Машиностроение, 1989. - 200 с.