Технические науки/3. Отраслевое машиностроение

д.т.н. Кулаков

Б.А., д.т.н. Дубровин В.К.,

к.т.н. Карпинский

А.В., асп. Чесноков А.А.

Южно-Уральский

государственный университет (Россия, г. Челябинск)

Оксиды алюминия и иттрия, как огнеупорные материалы для

получения отливок из интерметаллидных титановых сплавов

В настоящее время перспективным материалом

для производства литых деталей авиационно-космической техники являются

интерметаллидные титан-алюминиевые сплавы. Они обладают комплексом уникальных

свойств – низкой плотностью, высоким сопротивлением окислению, ползучести,

высокой удельной прочностью и модулем упругости, сохраняющимся до температур

порядка 850 °С.

Однако, получение литых деталей сопряжено

с определенными технологическими трудностями, в частности, в расплавленном

состоянии титан является химически весьма активным элементом и его сплавы

активно взаимодействуют с большинством огнеупорных материалов форм и тиглей.

При изготовлении форм для литья титановых

сплавов в качестве огнеупорного наполнителя форм и тиглей давно и успешно

используется оксид алюминия – Al2O3 (электрокорунд). В

последнее время европейские производители огнеупоров предлагают к использованию

в качестве огнеупорной составляющей тиглей и форм оксид иттрия – Y2O3.

На кафедре металлургии

и литейного производства ЮУрГУ были проведены исследования с целью выявления преимуществ

и недостатков этих огнеупорных материалов.

Дать сравнительную оценку стойкости

огнеупорных оксидов можно по давлению паров и скорости их испарения в вакууме,

а устойчивости к взаимодействию с компонентами сплава по изменению энергии

Гиббса реакций взаимодействия.

Результаты расчета давлений паров над

оксидами алюминия и иттрия и максимальных потоков их испарения в зависимости от

температуры и ![]() приведены в табл. 1.

приведены в табл. 1.

Таблица 1

Давление паров и скорости испарения

оксидов

|

Обозначение показателей |

Единицы измерения |

Значения показателей при температурах формы, °С |

||||

|

1400 |

1500 |

1600 |

1700 |

1800 |

||

|

|

10–5 Па |

0,104 |

1,27 |

11,8 |

90,1 |

538,9 |

|

|

|

|

|

|

|

|

|

1 атм |

10–11 кг/м2·с |

0,0006 |

0,0062 |

0,066 |

0,114 |

1,525 |

|

1,3 Па |

10–11 кг/м2·с |

0,51 |

5,28 |

56,3 |

323,1 |

7328,4 |

|

0,1 Па |

10–11 кг/м2·с |

3,37 |

35,14 |

375,1 |

2148,8 |

48710,9 |

|

|

10–6 Па |

0,0783 |

1,26 |

15,06 |

140,37 |

1033,3 |

|

|

|

|

|

|

|

|

|

1 атм |

10–18 кг/м2·с |

0,00046 |

0,032 |

1,38 |

415,7 |

12386,0 |

|

1,3 Па |

10–18 кг/м2·с |

0,058 |

3,977 |

174,18 |

52438 |

59549,4 |

|

0,1 Па |

10–18 кг/м2·с |

0,109 |

7,478 |

327,51 |

98600 |

3958140 |

Полученные данные свидетельствуют о том,

что оба рассмотренных оксида достаточно устойчивы к испарению и термической

диссоциации в вакууме в условиях плавки и литья титановых сплавов, так как даже

при максимальных температурах тигля 1800 °С давление их паров на два-три

порядка ниже возможного остаточного давления в плавильно-заливочных установках

(0,13...1,3 Па).

Для оценки возможности взаимодействия при

плавке компонентов интерметаллидного титан-алюминиевого сплава с огнеупорными

оксидами были рассмотрены вероятные реакции и рассчитаны изменение изобарно-изотермического

потенциала (энергии Гиббса):

|

Ti +Al2O3

→ TiO + 2AlO, 1/2Ti +Al2O3

→ 1/2TiO2 + 2AlO, Ti +Al2O3

→ TiO2 + Al2O, Ti +Al2O3

→ 2TiO + Al2O, Al +Al2O3

→ 3Al2O, Nb +Al2O3

→ 2NbO + Al2O, Ti +Y2O3

→ TiO + 2Y + O2, 2Аl +Y2O3 → Al2O

+ 2Y + O2, |

ΔG = 1129599-215,67·T; ΔG =

1171039,5-208,39·T; ΔG = 577553-198,79·T; ΔG =

1574188-528,55·T; ΔG =

1175446-473,35·T; ΔG = 712954-212,35·T; ΔG = 1948500-369·T; ΔG = 1749179-341,1·T. |

(1) (2) (3) (4) (5) (6) (7) (8) |

Расчетные значения ΔG по представленным реакциям представлены в таблице 2.

Таблица 2

Энергия Гиббса реакций взаимодействия компонентов

сплава с оксидами,

ΔG, кДж/моль

|

Номер реакции |

Т, °С |

|||

|

1500 |

1600 |

1700 |

1800 |

|

|

9 |

747,2 |

725,6 |

704,1 |

682,5 |

|

10 |

801,6 |

780,7 |

759,9 |

739,1 |

|

11 |

225,1 |

205,2 |

185,3 |

165,5 |

|

12 |

637,1 |

584,2 |

531,4 |

478,5 |

|

13 |

336,2 |

288,9 |

241,5 |

194,2 |

|

14 |

336,4 |

312,2 |

294,0 |

272,7 |

|

15 |

1294,3 |

1257,4 |

1220,4 |

1183,5 |

|

16 |

1144,4 |

1110,3 |

1076,2 |

1042,1 |

Таким образом, термодинамический анализ

показал, что оксиды алюминия и иттрия являются устойчивыми к взаимодействию с компонентами

интерметаллидного титан-алюминиевого сплава, так как энергия Гиббса возможных

реакций имеет положительные значения порядка нескольких сотен кДж. Однако

при изготовления тиглей и, особенно, форм важную роль играют и технологические

характеристики огнеупорного дисперсного материала – размер основной фракции,

однородность частиц материала и т.д.

Были изучены свойства спеченного

порошкообразного оксида иттрия фракций 325 mesh и 125-250 mesh

промышленно выпускаемого и предлагаемого фирмами-производителями для

изготовления форм и тиглей.

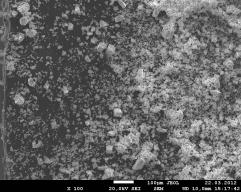

Исследование порошка оксида иттрия

зернистостью 325 mesh (рис. 1а) показало, что в нем

наблюдается значительный разброс по фракционному составу с большой долей

пылевидной составляющей, снижающей технологичность суспензии и требующей

значительного количества в суспензии дисперсионной среды (связующего).

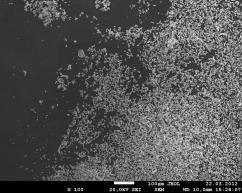

Исследование порошка оксида иттрия зернистостью 125-250 mesh (рис. 1б) показало, что данный материал обладает

крупной зернистостью для материала суспензии, что способно привести к низкому

качеству поверхности. Вместе с тем, данный материал имеет недостаточный размер

зерна, чтобы использовать его в качестве обсыпки.

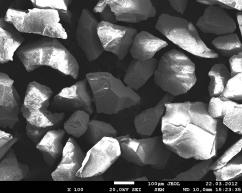

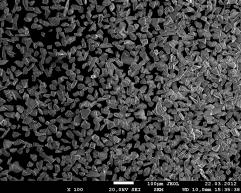

На рис. 4а и 4б для сравнения представлены,

соответственно, микропорошки электрокорунда зернистостью М5 и М40, успешно

используемые для изготовления форм.

а)

б)

Рис. 2. Порошок оксида иттрия зернистостью 325 mesh (а) и 125-250 mesh (б)

а) б)

Рис. 4. Микропорошок электрокорунда М5 (а) и М40 (б)

Таким образом, проведенные исследования

показали, что, и оксид алюминия, и оксид иттрия, как огнеупорные материалы для

литья интерметаллидных титановых сплавов, обладают комплексом необходимых

свойств. В то же время, с учетом низкого качества фракционного состава и высокой

стоимости, порошки оксида иттрия в настоящее время уступают электрокорунду, как

наполнители при изготовлении форм и тиглей.