Технические науки

РЕАЛИЗАЦИЯ СИСТЕМЫ УПРАВЛЕНИЯ

АСИНХРОНИЗИРОВАННЫМ ВЕНТИЛЬНЫМ ДВИГАТЕЛЕМ НА БАЗЕ

КОНТРОЛЛЕРА TMS320F28335

Волков А. В, Лапшина В.А.

ФГБОУВПО «Мордовский

государственный университет им. Н. П. Огарева»,

г. Саранск

E-mail: elsoldador@rambler.ru

Аннотация. Рассматривается возможность применения контроллера

TMS320F28335 для управления асинхронизированным вентильным двигателем.

Ключевые

слова: двигатель, асинхронный

двигатель, векторное управление, микроконтроллер, преобразователь частоты.

Постановка задачи

На сегодняшний день, все более необходимо

развитие энерго - и ресурсосберегающих технологий. Тенденциями развития

технологий являются миниатюризация изделий, комплексная автоматизация производства,

и поддержка достижений в области современной силовой электроники, в частности,

создание силовых интеллектуальных модулей с прямым процессорным управлением. По

самым скромным оценкам на одного жителя земли в ближайшее время будет

проходиться 10 электрических двигателей, из которых, по крайней мере, один

потребует качественного регулирования скорости. Таким образом, рынок

встраиваемых микроконтроллерных систем управления двигателями имеет устойчивые

тенденции к росту.

Выбор

и решение поставленной задачи

Реализация поставленной задачи заключается

в выборе метода управления двигателем. На сегодняшний день существует

достаточно много способов управления. В последнее десятилетие самым

перспективным является векторное управление электроприводом, так как при таком

способе достигается наибольшая экономия электроэнергии.

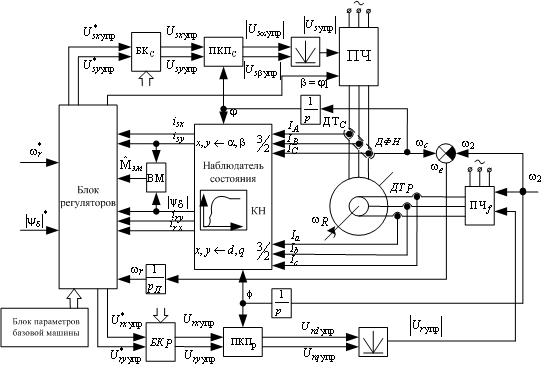

Рассмотрим векторный метод управления асинхронными двигателями

(Рисунок 1) [1]. В наблюдателе состояния системы управления осуществляется

преобразование числа фаз токов статора и ротора и их перевод в синхронную

систему координат x, y. Затем проводится аппроксимация функции вида «кривая

намагничивания» степенным рядом

![]() (1)

(1)

и определяется значение модуля основного

магнитного потока, соответствующее суммарному значению токов намагничивания.

Электромагнитный момент вычисляется в блоке вычислителя момента (ВМ) с учетом ![]() ,

, ![]() . Для управления фазой тока статора необходимо непрерывно

определять значение угла опережения коммутации

. Для управления фазой тока статора необходимо непрерывно

определять значение угла опережения коммутации ![]() , который задает угол сдвига фаз

, который задает угол сдвига фаз ![]() между векторами тока

и напряжения статора. При этом инвертор тока в ПЧ статора работает в режиме

искусственной коммутации тиристоров. Блок регуляторов имеет в своем составе

регуляторы скорости, момента, основного магнитного потока и ортогональных

составляющих токов статора и ротора.В блок параметров базовой машины вводятся

значения активных сопротивлений обмоток статора

между векторами тока

и напряжения статора. При этом инвертор тока в ПЧ статора работает в режиме

искусственной коммутации тиристоров. Блок регуляторов имеет в своем составе

регуляторы скорости, момента, основного магнитного потока и ортогональных

составляющих токов статора и ротора.В блок параметров базовой машины вводятся

значения активных сопротивлений обмоток статора ![]() и ротора

и ротора ![]() , индуктивностей рассеяния

, индуктивностей рассеяния ![]() и

и ![]() и коэффициентов потерь от вихревых токов

и коэффициентов потерь от вихревых токов ![]() и от гистерезиса

и от гистерезиса ![]() . При управлении асинхронным двигателем (АД ) с малыми

значениями частоты тока ротора (

. При управлении асинхронным двигателем (АД ) с малыми

значениями частоты тока ротора (![]() <

<![]() ) и ограничением перегрузочной способности преобразователя по

току на уровне

) и ограничением перегрузочной способности преобразователя по

току на уровне ![]() , параметры

, параметры ![]() ,

, ![]() ,

, ![]() можно принять

постоянными. Если в рабочих режимах электропривода частота тока ротора и

амплитуда тока статоры выходят за пределы установленных выше ограничений, то

для адекватного описания динамических процессов в системе уравнений будет

необходимо учесть их статические зависимости

можно принять

постоянными. Если в рабочих режимах электропривода частота тока ротора и

амплитуда тока статоры выходят за пределы установленных выше ограничений, то

для адекватного описания динамических процессов в системе уравнений будет

необходимо учесть их статические зависимости ![]() ,

, ![]() ,

, ![]() ,

, ![]() , полученные на уточненной модели АД с учетом его конструкции.

, полученные на уточненной модели АД с учетом его конструкции.

Рисунок 1

– Функциональная схема системы векторного управления

машинно-вентильным

комплексом АВД с учетом потерь в стали

Причем наиболее существенной является ее

составляющая ![]() , т.е. потери в стали пропорциональны квадрату

потокосцепления взаимоиндукции и квадрату синхронной частоты.

, т.е. потери в стали пропорциональны квадрату

потокосцепления взаимоиндукции и квадрату синхронной частоты.

Таким образом, для создания полноценной

системы управления необходимо знать в каких пределах могут изменяться основные

параметры двигателя. Так же очень важно правильно выбрать оборудование для

более точного определения значения измеряемых и интересующих нас величин. С

этой целью необходимо провести анализ огромного рынка технического

оборудования, который существует на сегодняшний день.

Выбор

контроллера и реализация системы управления

Функции прямого цифрового управления в

современным приводах реализуются за счет использования специализированных

периферийных устройств, интегрированных непосредственно на кристалл

микроконтроллера, и не требующих дополнительных развитых средств сопряжения, а

также за счет высокопроизводительной архитектуры и системы команд центрального

процессора, позволяющей решать большинство типовых задач управления двигателями

программным способом (регуляторы, наблюдатели, преобразователи координат и

т.п.).

Построение сложных систем управления стало

возможным благодаря высокопроизводительным и недорогим микропроцессорам

цифровой обработки сигналов. Текущее развитие цифровой обработки сигналов для

целей управления идет по следующим направлениям [2]:

1.

Повышение тактовой

частоты и производительности центрального процессора (до 100-400 млн.оп./с),

расширения числа функций системы управления, реализуемых исключительно

программным путем.

2.

Переход от традиционной

Фон-Неймановской архитектуры центрального процессора к более производительной

многошинной конвейерной архитектуре, в частности, модифицированной Гарвардской,

переход от обычных микроконтроллеров к сигнальным микроконтроллерам.

3.

Увеличение объема

встроенной памяти на кристалле: программ (до 128 Кслов) и данных (до 18 и более

Кслов).

4.

Оптимизация трансляторов

с языком высокого уровня по объему кода и быстродействию; отказ трудоемкого

программирования на ассемблере и перехода к разработке и отладке программного

обеспечения непосредственного на языке высокого уровня С/С++ в интегрированных

компьютерных средах.

5.

Разработка

микроконтроллеров с поддержкой большинства интерфейсов и широким набором

специализированных периферийных устройств, адаптированных к задачам управления

в области применения.

Для работы в

качестве промышленной ЭВМ может быть выбрано оборудование фирмы Texas

Instruments, а в качестве основного вычислителя плата TMS320F28335 eZdsp на базе сигнального процессора с плавающей

запятой TMS320f3228, снабженная комплектом навесных модулей ввода/вывода

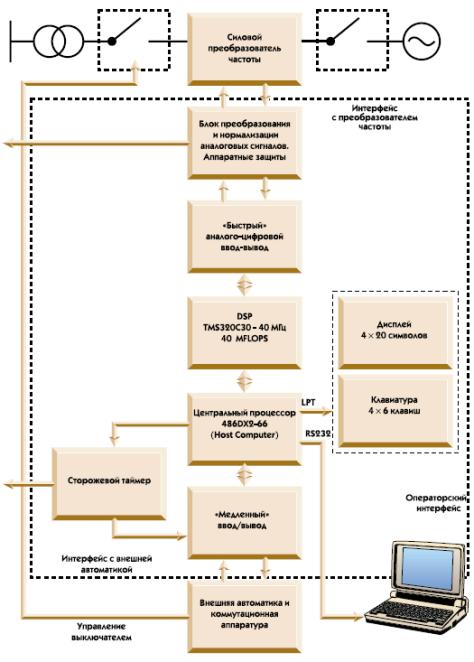

аналоговых и дискретных сигналов. Структурная схема двухпроцессорного

устройства управления регулируемым электроприводом представлена на рисунке 2 и

включает в себя[3]:

1.

Основной (host)

процессор который выполняет функции загрузки DSP процессора, контроля,

диагностики, технологической автоматики, сопряжения с технологическим пультом

управления, терминалом и внешней ЭВМ.

2.

Дополнительный

быстродействующий процессор на базе сигнального процессора, который берет на

себя все задачи, требующего большого объема вычислении с использованием

операций умножения, деления и других нелинейных преобразований, характерных для

векторных систем управления.

3.

Устройства сопряжения, с

объектом разделенные на несколько групп:

·

«медленные»,

предназначенные для сопряжения с внешней технологической автоматикой – ввод и

вывод внешней автоматики и защит привода;

·

«быстрые»,

обеспечивающие ввод в сигнальный процессор мгновенных значений токов и

напряжений выпрямителя, инвертора и возбудителя, а также вывод логических

сигналов управления;

4.

Устройства сопряжения, с

объектом разделенные на несколько групп:

·

«медленные»,

предназначенные для сопряжения с внешней технологической автоматикой – ввод и

вывод внешней автоматики и защит привода;

·

«быстрые»,

обеспечивающие ввод в сигнальный процессор мгновенных значений токов и

напряжений выпрямителя, инвертора и возбудителя, а также вывод логических

сигналов управления;

·

блок преобразования и

нормализации аналоговых сигналов от датчиков тока и напряжения.

5.

Аппаратные защиты

привода:

·

аппаратные защиты в

составе блока преобразования и нормализации аналоговых сигналов, воздействующие

на отключение входного выключателя и индуцирующих

последовательность действий для работы микропроцессорного устройства в

аварийных режимах;

·

сторожевой таймер,

воздействующий на отключение входного выключателя при отказе микропроцессорного

устройства управления, в том числе и по причине сбоев программного обеспечения;

·

операторский интерфейс

терминала системы управления в составе алфавитно-цифрового дисплея и

функциональной клавиатуры, обеспечивающий ввод параметров настройки,

отображение текущих режимных параметров работы регулируемого привода и т.д.

Система управления АВД была создана на

базе специализированного сигнального микроконтроллера TMS320F28335 фирмы Texas

Instruments[4]. Контроллер имеет высокую производительность (до 150 млн.

операций в секунду) и обладает уникальным набором встроенных периферийных

устройств. Периферия контроллера оптимизирована для решения задач прямого

цифрового управления в реальном времени, вплоть до аппаратной поддержки

операционных систем реального времени.

Рисунок 2

– Структура системы управления регулируемого привода

Высокое быстродействие и стандартизация

интерфейсов контроллера позволяет применять его в системах скалярного и

векторного управления асинхронными, синхронными, шаговыми и

вентильно-индукторными двигателями. Контроллер обеспечивает оптимальный

интерфейс с силовыми ключами преобразователей, поддерживая режимы

синусоидальной векторной широтно-импульсной модуляции для мостовых инверторов,

а также прямой цифровой интерфейс с датчиками положения различного типа:

индуктивными, импульсными, на элементах Холла и др. Высокая производительность

процессора допускает реализацию бездатчиковых систем управления двигателями.

Уникальной особенностью контроллера является наличие сразу двух интерфейсов с 6

ключевыми инверторами напряжения, что позволяет создавать преобразователи

частоты для тяжелых условий эксплуатации с рекуперацией энергии торможения в

сеть для лифтов, кранов, шахтных подъемников, электрического транспорта. Ядро

контроллера допускает разработку и отладку программного обеспечения

непосредственно на языке высокого уровня С/С++ при высокой эффективности

создаваемого компилятором кода. При этом модели двигателей, наблюдатели,

регуляторы и цифровые фильтры могут быть полностью реализованы на языке С, что

ускоряет разработку. Блок - схема контроллера представлена на рисунке 3.

Рисунок 3

– Структура системы управления регулируемого привода

Вывод

Рассмотренный выше способ управления и выбранный

контроллер позволяют реализовать энергоэффективную систему электропривода

с ассинхронным вентильным двигателем.

Литература

1.

Гуляев

И. В. Системы векторного управления электроприводом на основе асинхронного

вентильного двигателя / И.В. Гуляев, Г.М. Тутаев. – Саранск: Изд-во Мордов.

ун-та, 2010. – 200 с.

2.

Тутаев,

Г.М. Математическая модель двигателя двойного питания при векторном управлении

/ Г.М Тутаев, А.Н. Ломакин // Изв. ВУЗов. Электромеханика. − 2007.

− №5. − С. 8–14.

3.

http://www.cta.ru/cms/f/326730.pdf

4.

Козаченко

В. Ф., Обухов Н. А., Трофимов С. А.,Чуев П. В. Применение DSP-микроконтроллеров

фирмы Texas Instruments в преобразователях частоты «Универсал» с системой

векторного управления // Электронные компоненты. № 4. 2002.