Технические науки/8. Обработка материалов в

машиностроении

К.т.н.

Фролов В.К., к.т.н. Гладський М.М., Антонченко В.О.

Національний

технічний університет України «КПІ»

Математичне

моделювання процесу внутрішнього шліфування

В наш час інженерам

доволі часто доводиться зустрічатися з задачами, що не піддаються аналітичному

рішенню або вимагають величезних витрат на експериментальну реалізацію. Тому

все частіше єдиною можливістю отримання швидкого результату є комп’ютерне

математичне моделювання. При цьому широко використовується метод кінцевих

елементів.

Однією з провідних

програм для кінцевоелементного аналізу є ANSYS, яка відрізняється великою

кількістю вирішуваних задач та відносною простотою в освоєнні і використанні. Серед

можливостей моделювання в програмі ANSYS є моделювання нестаціонарних теплових

задач.

При аналізі процесу

пружного внутрішнього шліфування нас цікавлять температура на поверхні деталі

та термічні деформації, що виникають на першій хвилині оброблення і можуть

вплинути на точність результатів вимірювань, тому в якості вихідних даних прийнято:

·

тепловий потік,

що діє на ділянку деталі;

·

розміри поверхні

деталі, що контактує з шліфувальним кругом;

·

швидкість

обертання деталі;

·

початкова

температура деталі;

·

температура

навколишнього середовища;

·

коефіцієнт

теплообміну між деталлю та середовищем;

·

фізичні

властивості матеріалу деталі.

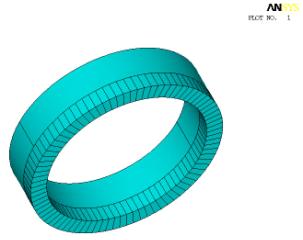

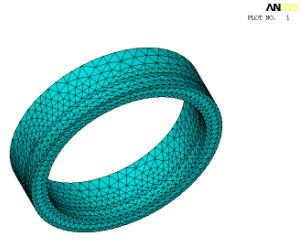

Для моделювання

взято деталь у формі кільця з наступними розмірами:

внутрішній діаметр 100 мм; товщина

стінки 10 мм; довжина 50 мм. Матеріал

деталі – сталь Х12ВМ.

Для побудови моделі використовувався

метод «знизу догори», який передбачає послідовне створення точок, ліній, площин

і об’ємів.

Виходячи з того, що

процес є нестаціонарним, тобто температурні поля залежать від часу оброблення,

рішення буде покроковим.

Кількість кроків для

обчислення одного обороту деталі приймемо як відношення довжини кола

оброблюваної поверхні до довжини дуги контакту заготовки з кругом:

![]() ·

·

В результаті

отримаємо модель деталі (рис.1,а), а після розбивки – кінцевоелементну

модель (рис.1,б).

|

а) |

б) |

|

Рис.1. Об’ємна модель оброблюваної деталі (а) та модель, яку розбито на кінцеві елементи (б) |

|

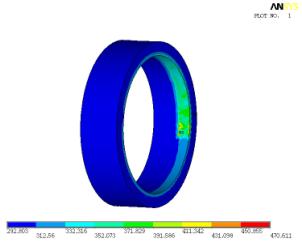

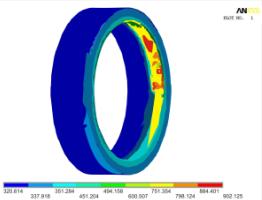

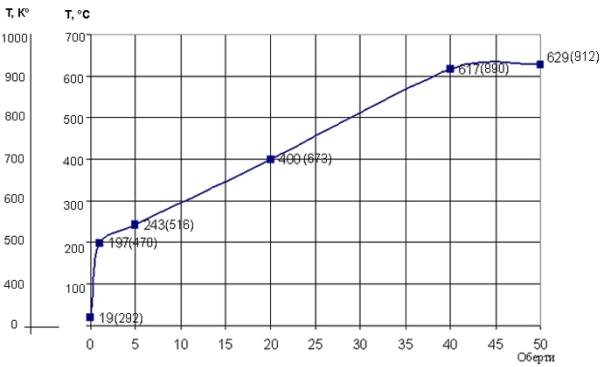

Для більш докладного уявлення теплових процесів при шліфуванні зробимо

тепловий аналіз для декількох обертів При моделюванні

визначалась температура на поверхні деталі після одного, п’яти, двадцяти,

сорока та п’ятдесяти її обертів і порівнювалась з критичною, що дорівнює 1088˚К. На рис.2,а показано

розподіл температурних полів після одного оберту деталі, на рис.2,б – після

п’ятдесяти.

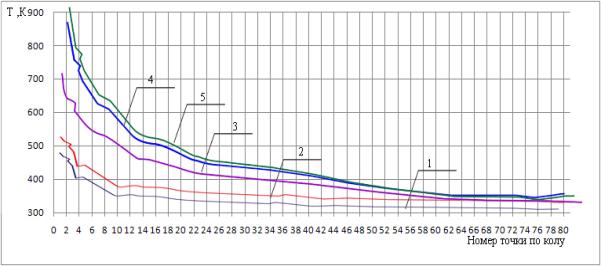

Порівняємо температури на поверхні деталі для одного, п’яти, двадцяти,

сорока та п’ятдесяти обертів (рис.3, рис.4).

Для порівняння виберемо момент, коли процес шліфування закінчується,

тобто в кінці кожного досліджуваного оберту деталі.

Дані про температуру зчитувались з поверхні деталі в площині, що

проходить паралельно торцю деталі через точку з максимальною температурою.

|

а) |

б) |

|

Рис.2.

Температурні поля на поверхні оброблюваної деталі після одного (а) та

п’ятдесяти (б) її обертів |

|

Аналіз даних дозволяє говорити про накопичення тепла і дає уявлення про

характер розподілу температур по поверхні деталі.

Рис.3.

Порівняння температур на поверхні деталі

(1

– після одного оберту; 2 – після п’яти обертів, 3 – після двадцяти обертів; 4 – після сорока обертів, 5 – після п'ятдесяти

обертів)

Рис.4.

Залежність температури в зоні шліфування від кількості обертів

Максимальна температура на поверхні після

одного, п’яти, двадцяти, сорока та п’ятдесяти її обертів складає відповідно 470˚К, 516˚К, 673˚К,

890˚К, 912˚К і не перевищує температурний поріг. З отриманих даних

видно, що процес поступово стабілізується, і критична температура не буде

досягнута при подальшому шліфуванні. Тобто при цьому режимі оброблення припалів

на поверхні не буде.