Кириченко Л.В.,

д.т.н. Шушляков А.В.

Харьковский

государственный технический университет строительства и архитектуры

Повышение эффективности очистки

аспирационного воздуха от сахарной пыли

В настоящее время на существующих заводах

сахарной промышленности для очистки аспирационного воздуха от сахарной пыли

используют полые скруббера и другое оборудование в котором реализуется мокрый

способ очистки. Недостатком существующих систем аспирации и очистки воздуха

является большой унос сахара из аспирируемого оборудования и низкая

эффективность работы оборудования для очистки газа. На некоторых заводах

система очистки газов является зоной в которой размножается микрофлора (клек),

которая существенно снижает содержание сахара в сиропах используемых в качестве

орошающей жидкости в скрубберах.

Инструментальные замеры расходов и параметров

воздуха подаваемого на сушку и охлаждение сахара, а также на входе и на выходе

из оборудования для очистки газов, показали, что концентрация пыли сахара за

сушилкой ПСК 40 составляет 2500 мг/м3, расход аспирационного воздуха

около 17000 м3. За оборудованием для охлаждения сахара СК-1 объём

аспирационного воздуха около 22500 м3/час, а концентрация пыли

сахара 318737 мг/м3.

Эффективность работы оборудования для очистки

газов находится в пределах от 73 до 88 %. Потери сахара за сезон составляют от

90 до 120 тонн.

Попытка заменить скруббера оборудованием из

которого сахарый сироп стекает с малой скоростью приводит к быстрому

размножению клека и потерям сахара.

На фотографиях 1, 2, 3, 4 показаны фильтры

наполненные сахаром и слой сахара на вытяжных воздуховодах и оборудовании,

которой образуется в процессе работы сахарного завода.

Рис.1. Фильтр заполненный сахаром. Рис.2. Загрязненное

оборудование

завода.

Рис.3.

Слой сахара на воздуховоде.

Рис.4. Слой сахара на воздуховоде и

оборудовании.

С целью снижения потерь сахара и за счет

повышения эффективности систем аспирации и оборудования для очистки

аспирационного воздуха нами разработаны мероприятия по оптимизации работы

систем аспирации и новое высокоэффективное оборудование для очистки воздуха от

сахарной пыли (Вихревые турбулентные промыватели).

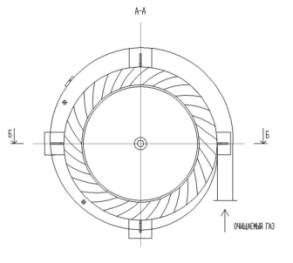

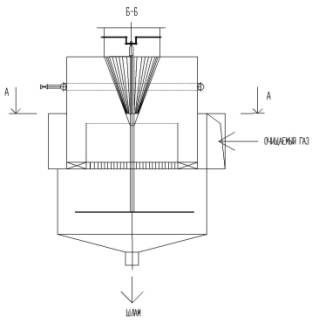

Схема вихревых турбулентных промывателей

показана на рис.5:

Рис.5. Схема

ВТП.

Принцип работы ВТП заключается в следующем: очищаемый газ поступает на очистку в входной патрубок, по которому попадает

в распределительную камеру, из распределительной камеры газ проходя по каналам

завихрителя закручивается и попадает в рабочую камеру, где вращаясь часть газа

опускается в бункер. До запуска в работу аппарата, бункер заполняется водой.

Вращающийся поток газа опустившийся в бункер, захватывает с собой часть

жидкости и переносит в рабочую камеру, где жидкость диспергируется на капли и

вращаясь образует цилиндрический капельно-зернистый слой. Очищаемый газ,

поступающий на очистку, фильтруется через этот слой, что обеспечивает высокую

эффективность очистки газов.

При накоплении в

рабочей камере жидкости больше критической массы часть её, вместе с газом

веерным потоком скидывается в бункер, где шлам выпадает в осадок, а жидкость

идёт на рециркуляцию.

Вращение жидкости

над неподвижным основанием бункера способствует концентрации примесей в

центральной части, поэтому удаление шлама из бункера осуществляется полностью

без налипания уловленных примесей на дно или стенки бункера.

Высокая

эффективность очистки достигается за счет высокой относительной скорости капель

и газопылевого потока, а также за чет большой поверхности контакта между жидкостью

и газопылевым потоком.

Учитывая все описаные выше факторы, можно

сделать выводы, что для достижения максимальной мощности сахарных заводов,

снижение расходов на эксплуатацию оборудования, а также снижение себестоимости

украинского сахара и повышение экологической эффективности – необходимо

модернизировать сахарные заводы, производить работы по реконструкции и замене

устаревшего оборудования.

Литература:

1) Отчет о выполненной

работе на тему «Разработка технического регламента и мероприятий, которые

обеспечат достижения параметров сушки и охлаждения сахара без значительных

капиталовложений», ООО НПФ «Сантехпром», 2007г.

2) А.Романенко. Вступление

в ВТО – крах или возрождение украинской промышленности?// Объективная газета. 04.12.2004 г.