УДК

666.263.2

Туленбаев Ж. С.

Таразский государственный университет им. М.Х. Дулати,

Казахстан

Спекание смесей порошков в системе

ФКС – глина – стеклобой

Процесс получения из пористой непрочной заготовки монолитного

материала является достаточно сложным

и в зависимости от состава шихты,

природы ее отдельных компонентов, режима

обжига может протекать по типу жидко и твердофазного

спекания.

Процесс твердофазного спекания

обычно сопровождается сложными диффузионными явлениями,

а также химическим взаимодействием. Изучен процесс спекания с участием жидкой

фазы шихты, состоящей из тугоплавких ФКС (Тпл=1180-1200°С) и

глины и легкоплавкого стеклобоя (Тпл=850-870°С).

Для изучения кинетики спекания

применялся традиционный метод, при

котором измерялись линейные усадки, однозначно и монотонно связанные с открытой пористостью Па

спеченных образцов,

определенной методом насыщения

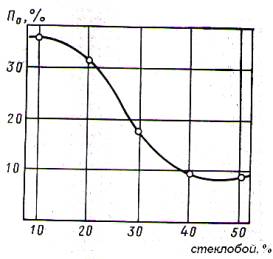

керосином. Данные предварительного эксперимента (рис. 1) свидетельствуют о том, что

минимальной пористостью обладает смесь, содержащая 40% стеклобой.

Рисунок 1. Зависимость

пористости П от массового содержания стеклобоя

Перемешивание

компонентов проводили

сухим способом в шаровой мельнице корундовыми

шарами в течение 3 ч.Цилиндры

диаметром 8 мм и высотой 10—12 мм

формовали методом

полусухого прессования при давления 30 МПа.

Образцы помещали в трубчатую печь,

нагревали до заданной температуры и, выдерживали при этой температуре да

прекращения усадки. За изменение» размеров образцов в процессе нагревания

периодически наблюдали с помощью катетометра со встроенной измерительной шкалой.

Определение механизма спекания проводили обычным методом обработки; данных изотермической

усадки с использованием

следующей формулы:

![]() (1)

(1)

где ![]() —

относительная линейная усадка, %;

—

относительная линейная усадка, %;

![]() —

продолжительность, мин;

—

продолжительность, мин;

К — коэффициент пропорциональности, зависящий от

температуры, мин-1;

п — показатель, зависящий от

механизма спекания.

Прологарифмировав уравнение (1), для каждой температуры графически

определили показатель степени п, предельную усадку ![]() о для заданной

температуры (табл. 1).

о для заданной

температуры (табл. 1).

Таблица 1

|

|

t,°C |

n |

K, мин-1 |

|

|

ФКС |

800 |

0,54 |

0,153 |

3,02 |

|

СБ |

900 |

0,61 |

0,192 |

5,40 |

|

Глина |

1000 |

0,78 |

0,330 |

11,86 |

Среднее значение п составило

0,65, что примерно соответствует области жидкофазного спекания. В пользу

жидкофазного механизма свидетельствуют

и электронномикроскопические

исследования спеченных образцов.

В проведенных экспериментах,

за исключением кривой усадки, снятой при 750°С, первые стадии спекания происходили

до достижения изотермических условий. Поэтому рассчитанные величины энергии

активации оказались меньше ожидаемых. Этот факт не позволил провести дальнейшую графоаналитическую обработку данных по уравнению (1) для

определения энергии активации спекания и постоянной уравнения Аррениуса.

Для анализа полученных кривых усадки был

использован метод математического моделирования процесса. Предложенная модель

позволила систематизировать результаты и произвести расчет линейной усадки в

зависимости от режима спекания, включая стадию нагревания. Для этого были

построены графики динамики

усадки в координатах ![]() , при этом за

нулевой момент времени для каждого

образца было принято начало усадки. Процесс спекания, сопровождаемый усадкой,

начинался практически при одной и той же температуре (740°С) независимо от

режима предварительного нагревания.

, при этом за

нулевой момент времени для каждого

образца было принято начало усадки. Процесс спекания, сопровождаемый усадкой,

начинался практически при одной и той же температуре (740°С) независимо от

режима предварительного нагревания.

Для каждого образца вычислили

относительную усадку, считая исходным состояние в нулевой момент времени при

температуре 740°С. Результаты перевода кривых усадки в новую систему координат

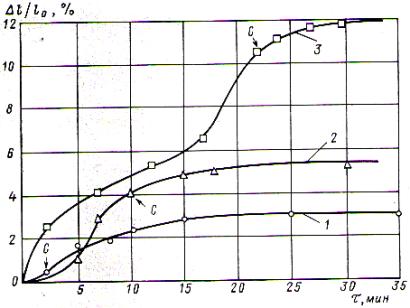

приведены на рис. 2. Для удобства усадку считали положительной величиной.

Рисунок 2. Динамика линейной усадки во времени

1-

при конечной температуре

спекания 800°С, 2 – то же, 900°С, 3 - то же 1000°С

2-

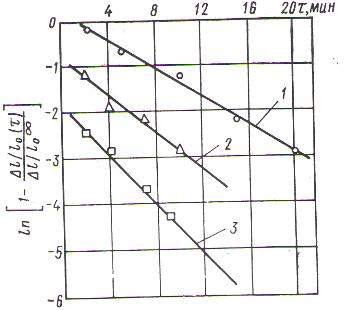

Рисунок 3. Константы скорости спекания (обозначения те

же что и на рис. 2)

Как видно из рис. 2, где

стрелкой обозначен момент выхода на постоянную температуру выдержки, до точки

С все кривые усадки весьма разнородны, тогда как при постоянной температуре

они имеют обратноэкспоненциальный характер — процесс спекания как бы затухает.

Ввиду того, что температуру на лабораторной установке регулировали вручную,

скорость усадки в неизотермическом режиме была существенно неравномерной.

Поэтому для определения кинетических параметров воспользовались участками

кривых, снятыми в изотермических условиях. Эти участки носили затухающий

характер, и для каждой температуры имелось свое предельное значение усадки — ![]() . Подобный вид

имеет зависимость скорости необратимой реакции первого порядка от времени,

глубина протекания которой выражается

следующим образом:

. Подобный вид

имеет зависимость скорости необратимой реакции первого порядка от времени,

глубина протекания которой выражается

следующим образом:

![]() (2)

(2)

где х — степень

превращения компонента (в нашем

случае аналогом этой

величины является линейная усадка);

к — константа скорости

реакции, зависящая от

температуры.

Справедливость предложенной аналогии подтверждает прямолинейный

характер зависимостей ![]() от времени

от времени ![]() (рис. 3). По величине тангенсов углов наклона

прямых были определены константы скорости линейной усадки при различных

температурах (см. табл. 1).

(рис. 3). По величине тангенсов углов наклона

прямых были определены константы скорости линейной усадки при различных

температурах (см. табл. 1).

Как и в химической реакции связь константы

скорости с температурой принято выражать уравнением Аррениуса:

![]() (3)

(3)

где Еа - энергия активации, кДж/моль;

Ко - экспериментально определяемая постоянная, мин-1;

Т - температура, К;

R - газовая постоянная.

Прологарифмировав уравнение (3), графоаналитическим

способом определили

постоянную ![]() мин-1 и

энергию активации Еа=43,7 кДж/моль. Для изотермического режима

уравнение (2) в дифференциальной форме можно записать следующим образом:

мин-1 и

энергию активации Еа=43,7 кДж/моль. Для изотермического режима

уравнение (2) в дифференциальной форме можно записать следующим образом:

![]() (4)

(4)

где ![]() - предельная усадка

для данной температуры.

- предельная усадка

для данной температуры.

По-видимому, во всем температурном

интервале кинетика спекания может характеризоваться уравнением (4), однако до

выхода на изотермический режим на константу скорости влияет переменная

температура, в свою очередь являющаяся функцией времени. Величина предельной

усадки также будет переменной, зависящей от текущего значения температуры (см. табл. 1).

Таблица 2

|

Номер опыта |

|

t, °C |

экспл. % |

расч. % |

Средняя абсолютная ошибка в опыте |

|

1 |

0 2 5 10 15 20 |

800 800 800 800 800 800 |

0 0,45 1,55 2,30 2,84 3,02 |

0 0,75 1,58 2,25 2,81 2,93 |

0,073 |

|

2 |

0 5 10 12 15 20 30 |

750 800 850 850 850 850 850 |

0 0,9 4,14 4,55 4,91 5,02 5,38 |

0 1,64 3,36 3,96 4,52 4,96 5,20 |

0,364 |

|

3 |

0 7 11 15 19 24 29 |

- 800 830 850 870 900 950 |

0 4,1 5,4 6,5 9,0 11,3 11,8 |

0 2,92 4,83 6,93 8,33 10,8 11,6 |

0,451 |

Предполагая, что режим нагревания задан в произвольной

форме, можно записать в общем виде математическую модель динамики спекания:

(5)

(5)

Поскольку уравнение (5) в общем виде не

имеет аналитического решения, его необходимо интегрировать численными методами.

Была разработана программа для ЭВМ, использующая стандартный метод Рунге-Кутта

для решения дифференциального уравнения первого порядка с правой частью. В

уравнении (5) зависимость температуры от времени может быть произвольной. В

программе использовалась кусочно-линейная аппроксимация температуры от времени.

Для выражения связи предельной усадки с температурой для данной серии опытов

было получено и использовано эмпирическое уравнение:

![]() (6)

(6)

Результаты расчетов зависимости усадки от

времени и температуры приведены в табл. 2. Как видно в отличие от уравнения

(1), качество описания улучшается с ростом длительности протекания процесса.

Предложенное уравнение может быть использовано для поиска оптимального режима

жидкофазного спекания в исследованной системе ФКС-бентонитовая глина-СБ.

Литература

1.

Полубояринов

Д.Н. Химическая технология керамики и огнеупоров. М., Стройиздат, 1972.

2.

Полубояринов

Д.Н., Попильский Р.Я. Керамика из высокоогнеупорных оксилов М., Металлургия,

1977.