Технические

науки / 8. Обработка материалов в машиностроении

к.т.н.

Александров Б.И.

Украинская инженерно-педагогическая академия

МЕТОДИКА

ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ ДЕТАЛЕЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОГО

ТРЕНИЯ

Износостойкость

литых изделий, деталей, работающих при

повышенных температурах и давлениях, определить очень сложно, так как на износ

влияет большое количество факторов. Надежные методы расчета износостойкости

отливок пока отсутствуют и определить их срок службы очень сложно. Исследовать

отливки в производственных условиях нерационально.

Для

моделирования процесса износа была разработана и изготовлена специальная

установка, позволяющая приблизить условия испытания материалов к реальным [1].

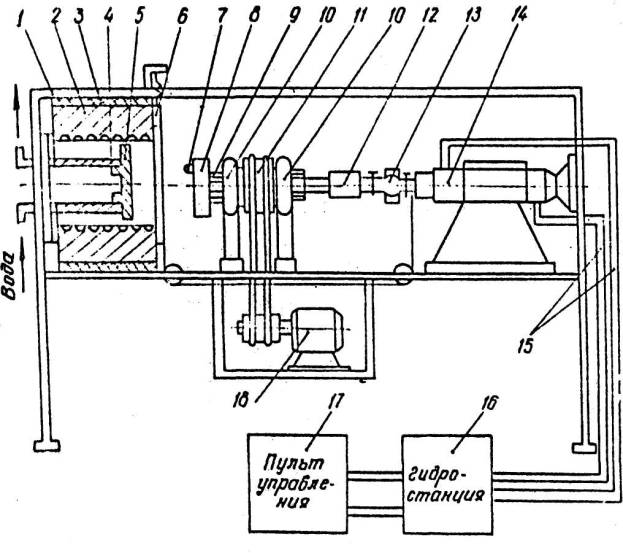

На

рисунке 1.1 приведена схема экспериментальной установки.

Установка работает следующим образом. В

любую из радиальных ячеек, расположенных в торцевой плоскости насадки 8, в

зависимости от необходимой линейной скорости устанавливается и закрепляется

предварительно взвешенный образец 7. С пульта управления 17 включается печь 2

для нагрева цилиндра 4 со сменным контртелом 5, причем торец цилиндра 4

водоохлаждаемый. Заглушка выполняется их сталей 20, 30, 35, то есть из такого

материала, как ролики ленточных транспортеров. Включается электродвигатель 18,

который передает крутящий момент на шлицевой шкив 11 и установленный в него

шлицевой вал 9 с насадкой 8 и образцом 7. Посте этого приводится в действие

гидростанция 16, соединенная с двухходовым гидроцилиндром 14, поршень которого

передает давление на динамометр 13, муфту 12 и шлицевой вал 9. Образец 7,

вращаясь перемещается в печь 2, одновременно происходит открытие заслонки 6

печи 2. При достижении контакта образца и нагретым сменным контртелом 5,

устанавливается необходимое давление гидростанцией. После заданной длительности

испытаний образец выводится из печи, заслонка 6 закрывается и образец

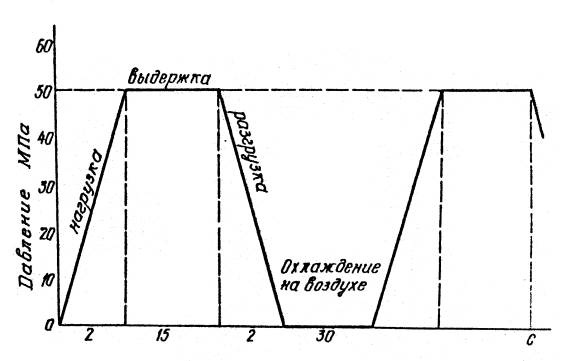

охлаждается на воздухе, затем цикл испытаний повторяется. Цикличность испытаний

показана на рисунке 1.2.

Рисунок 1.1 - Схема

экспериментальной установки

1 -

рама; 2 - печь; 3 - виброгаситель; 4 - цилиндр; 5 - контртело;

6 - заслонка;

7 - образец; 8 - насадка; 9 - шлицевой вал; 10 - корпус;

11 - шкив; 12 - переходящая муфта; 13 - шланги высокого давления;

16 - гидростанция; 17 - пульт давления; 18 - электромотор.

Испытанный образец снимается после прохождения им 1000 м по нагретому контртелу и подвергается контрольному взвешиванию на весах ВЛА-200-М.

Рисунок 1.2

– Цикличность испытаний

Разработанная

установка и методика позволяют определять износостойкость различных материалов

и сплавов при разных температурах и давлениях.

Литература:

1. А.с.1125505 (СССР). Установка для испытания

материалов на износ /

Б.И. Александров, В.Т. Иванов Г.И. Ежов. – Опубл. в Б.И. 1984, № 43