Технические

науки/ 7. Трубопрокатное производство

К.т.н. Середа В.Г., к.т.н. Паламарчук

В.А., Горбач Е.В.

Донбасская государственная машиностроительная

академия, Украина

ПРОЕКТИРОВАНИЕ

ИНСТРУМЕНТА ДЛЯ ТАНГЕНЦИАЛЬНОЙ ОБКАТКИ ТРУБЧАТЫХ ЗАГОТОВОК

Методы изготовления

деталей машиностроения из листового проката и труб пластическим деформированием

значительно повышают коэффициент использования металла и поэтому являются

перспективными и быстроразвивающимися.

Одним из таких

методов является горячая обкатка трубчатых заготовок инструментом трения [1].

Первоначально днища

закатывались формователем, имеющим форму прямоугольного бруска,

поворачивающимся на 90º вокруг центра вращения. При обкатке горловин в

качестве инструмента трения используется специально спрофилированный брусок,

формующая поверхность которого выполнена таким образом, что форма его

начального и конечного сечений определяется конфигурацией исходной заготовки и

получаемой горловины соответственно, а форма промежуточных сечений инструмента

образует плавный переход между указанными формами. Конфигурация переходных

сечений может быть различной. Её выбор обычно обуславливается требуемым набором

металла в разных диаметральных сечениях изделия и условиями устойчивости

заготовки в процессе обкатки.

Сущность процесса

обкатки заключается в деформировании нагретого до ковочной температуры конца

вращающейся вокруг продольной оси трубчатой заготовки профилированным

инструментом, совершающим сложное движение относительно заготовки (рис. 1).

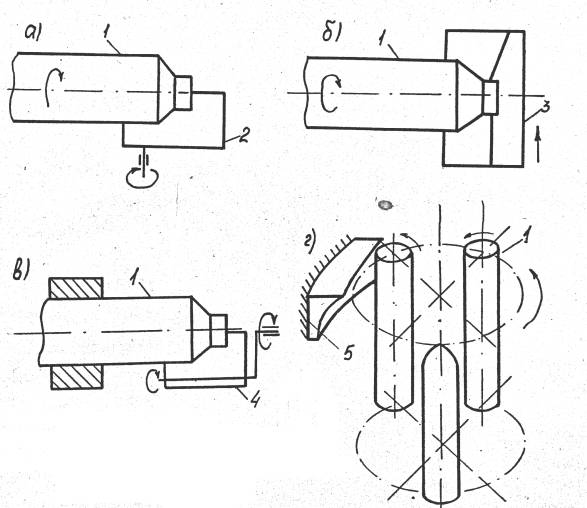

Рис. 1 Схема процессов

обкатки.

а) поворотным

инструментом; б) тангенциальная; в) планетарная; г) роторная.

1 – заготовка, 2 – 5

– инструменты.

В промышленности этим

методом получают корпуса амортизаторов автомобилей, газовые баллоны, корпуса

фильтров, штоки гидроподъёмников с шаровой опорой и т. п. Получать такие детали

иными способами пластического деформирования очень сложно, а в ряде случаев

вообще невозможно. С внедрением технологического процесса обкатки значительно

облегчается, конструктивно упрощается и улучшается само получаемое изделие.

Обкатка инструментом

трения позволяет легко переналаживать оборудование на другие типоразмеры

изделия.

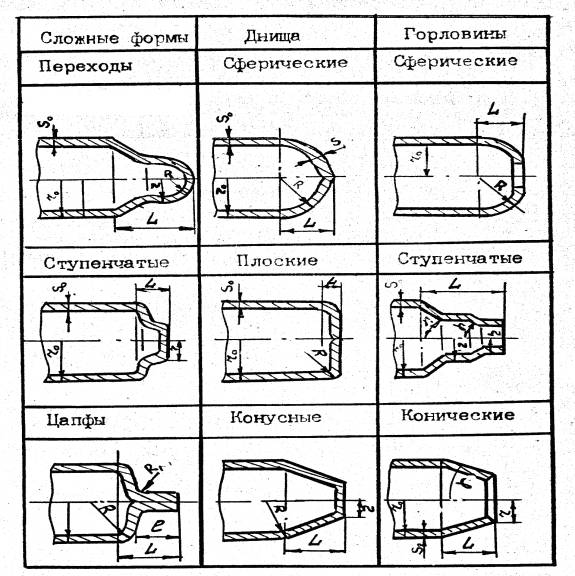

Основные типы

изделий, получаемые из трубчатых заготовок, показаны на рис 2.

Рис.2 Основные типы

изделий, получаемые из трубчатых заготовок

Наиболее универсальной

является схема тангенциальной обкатки (рис. 1б). По этой схеме при взаимодействии вращающейся заготовки с инструментом

переменного профиля происходит постепенное деформирование ее конца до заданной

формы. Для деталей, форма образующей днища которых имеет кривизну одного знака,

применяют инструмент с линейчатой рабочей поверхностью. Рабочий профиль

инструмента построен на условии плавного поворота касательной по его длине к

образующей днища готового изделия.

Инструмент представляет собой брусок, изготовленный из

высокохромистого сплава литьём по деревянным моделям, пять сторон которого образованы плоскостями, а

шестая, рабочая сторона – линейчатой поверхностью [2]. Следом этой поверхности при ее сечении плоскостью,

перпендикулярной к оси, совпадающей с направлением перемещения инструмента, является

прямая, касательная

к образующей получаемого изделия (рис. 3).

1 – прямая, касательная к

образующей (след рабочей поверхности);

2 – образующая получаемого днища

Рис. 3 – Сечение заготовки инструмента трения

Разметка модели

осуществляется по линиям пересечения прямых, касательных к образующей заданного

к получению изделия в соответствующем сечении, и граней заготовки модели,

представляющей собой параллелепипед [3].

Предварительно

формируют массивы координат точек пересечения рабочей поверхности с гранями

инструмента, при этом, в цикле с фиксированным шагом задают текущие значения

координаты длины инструмента, используя аналитические

соотношения, характеризующие параметры касательной прямой, проведенной к

упомянутой образующей. Алгоритм и

компьютерные программы вычисления координат рабочей поверхности инструментов

для обкатки днищ и горловин сложной формы [3] позволяют снизить затраты на разработку новых технологических

процессов.

Однако внедрение

таких процессов часто тормозится из-за необходимости предварительных расчетов

перед непосредственно проектированием и перенесением результатов расчета в соответствующую систему проектирования.

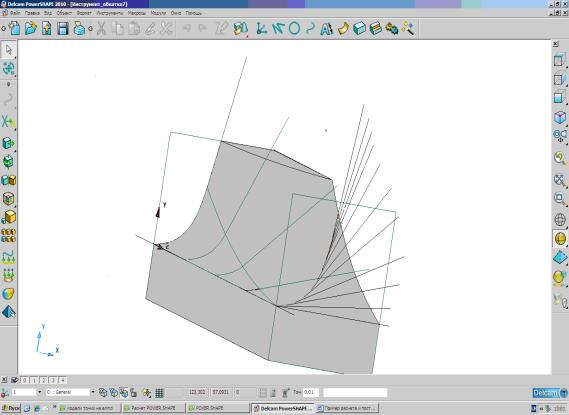

Данный недостаток был

преодолен использованием новой системы проектирования DELCAM PowerShape. Система позволила построить к образующей заданного к получению

изделия систему касательных и разместить их в пространстве, в соответствии с

требованиями проекта, а затем создать линейчатую поверхность, включающую в себя

все построенные касательные (рис.4).

Рис. 4 Общий вид

спроектированного инструмента (вспомогательные линии иллюстрируют идею и

показывают этапы построения)

Литература:

1. Производство

изделий машиностроения горячей обкаткой / Под ред. В.С. Рыжикова, В.К. Удовенко

- Краматорск: ДГМА, 2006. – 284 с. ISBN

966-379-067-9

2. Капорович В.Г.,

Кузьменко Л.Н. Автоматизация проектирования инструмента для тангенциальной

обкатки сферических и эллипсоидных днищ на трубчатых заготовках //

Кузнечно-штамповочное производство. – 1987. - №6. – с.29-31

3. Середа В.Г.,

Паламарчук В.А. ,Горбач Е.В. Проектирование

рабочей поверхности инструмента для тангенциальной обкатки труб с

использованием ЭВМ // Обработка материалов давлением. Сб. научных трудов,

Краматорск: ДГМА – 2010. – № 3. с. 89-93.