Сельское хозяйство/2. Механизация сельского хозяйства

д.т.н. Власов П.А.

Пензенская государственная

сельскохозяйственная академия, Россия

Использование

динамического нагружения встречными моментами при обкатке и испытаниях

агрегатов сельскохозяйственных машин

Обкатка и испытание агрегатов трансмиссий

тракторов, автомобилей, комбайнов и других машин позволяют проверить надежность

работы зубчатых передач, подшипниковых узлов, легкость включения передач, а так

же отсутствие самопроизвольного включения и выключения передач, подтекание масла

через сальники и прокладки, шумы и стуки.

Для обкатки узлов и агрегатов трансмиссий

мобильных машин в условиях ремонтного предприятия не созданы универсальные

экономичные обкаточные и испытательные стенды ввиду сложности создания нагрузки

в виде передаваемого крутящего момента и больших затрат электрической энергии

на привод.

В технологическом процессе ремонта

агрегатов машин, передающих крутящий момент, предусмотрена обязательная

операция обкатки и испытания их после сборки. Эту операцию проводят без

нагружения крутящим моментом и под нагрузкой ступенчато приближающейся к номинальной.

Важное значение имеет обкатка и испытание

агрегатов под продолжительно действующей нагрузкой, позволяющая контролировать

уровень виброускорений соответствующих соединений и их температурные

показатели. Особенно это важно после выполнения ремонтных операций, когда

размерные цепи нарушаются из-за использования для сборки агрегатов новых

деталей вместо выбракованных, восстановленных различными способами и ранее работающих

на этом агрегате деталей и имеющих достаточный ресурс.

Поэтому особенно важное значение играют

обкатка и испытание под продолжительно действующей нагрузкой в виде

передаваемого крутящего момента. В науке и практике известны три способа

нагружения агрегатов трансмиссий крутящим моментом:

|

|

|

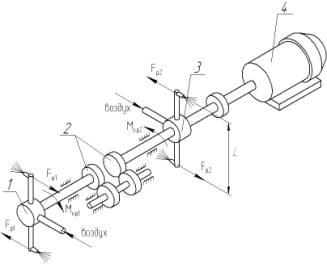

Рисунок 1 – Принципиальная схема

стенда обкатки зубчатых передач: 1, 3 – Сегнерово колесо; 2- зубчатая передача; 4 –

приводной |

Первый способ состоит в создании и передаче крутящего момента

через испытуемый агрегат приводным двигателем и тормозным устройством, между

которыми располагается испытуемый агрегат. При этом вся мощность приводного

двигателя, проходя через испытуемый агрегат, гасится тормозным устройством,

т.е. 100% передаваемой мощности бесследно расходуется тормозом [1].

Второй способ известен как метод замкнутого силового контура [1], который

позволяет снизить расход мощности на привод стенда до 50% от потребной для

первого способа нагружения. Большим недостатком стендов, работающих по

замкнутому силовому контуру, является использование четного числа испытуемых

передающих агрегатов для кинематического согласования силовой цепи, поэтому

стенды сложны по устройству, громоздки, занимают большие производственные

площади и невозможно создать универсальный стенд для испытания агрегатов

различных типоразмеров.

Третий способ [2] обкатки при нагружении встречными крутящими моментами.

Этот способ лишен недостатков описанных

выше и может рассматриваться как явление. По нашему мнению технически

реализовывать это явление можно по двум направлениям.

Первое направление реализации этого

явления – это использование Сегнерова колеса и всех технических решений,

использующих его принцип работы: газовые турбины, гидротурбины и др.

|

|

|

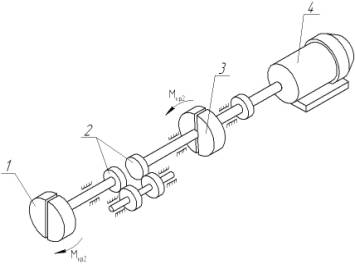

Рисунок 2 – Принципиальная схема стенда обкатки

зубчатых передач 1, 3 – инерционный нагружатель; 2 – зубчатая

передача; 4 – приводной электродвигатель |

Из рисунка 1 видно как работает стенд

обкатки зубчатых передач с использованием принципа работы Сегнерова колеса.

Сегнерово колесо 1 при подаче в него,

например, воздуха создает крутящий момент на входном валу зубчатого редуктора

по часовой стрелке равный

Мкр1 =Fp1× L/2×n1,

Сегнерово колесо 3 при подаче в него, так

же воздуха создает крутящий момент на выходном валу того же зубчатого редуктора

против часовой стрелки равный

Мкр2 =Fp2× L/2×n2,

где F1 и F2

–реактивные силы, создаваемые выходящим воздухом из сопел

Сегнеровых колес;

L –растояние между соплами; n1,n2 – число

сопел в каждом Сегнеровом

колесе.

Валы и пары зубчатых передач между

Сегнеровымы колесами будут нагружены крутящим моментом, равным сумме крутящих

моментов, создаваемыми обоими Сегнеровыми колесами

Мн = Мкр1 + Мкр2.

При равенстве крутящих моментов Мкр1

= Мкр2 вся система будет неподвижна, хотя и нагружена нагружающим

моментом Мн .

Включив привод 4 зубчатые пары будут

вращаться под нагрузкой и будут обкатываться.

По нашему мнению выше сказанное позволяет

реализовать динамическое нагружение встречными

нагружающими моментами одного испытуемого агрегата, но затраты мощности

на привод двух турбин (Сегнеровых колес), создающих реактивные моменты в разных

направлениях вращения, будут соизмеримы с затратами мощности при обкатке и испытании методом замкнутого силового

контура.

Второе направление реализации нагружения

встречными нагружающими моментами – это использование двух инерционных нагружателей,

которые устанавливаются на входном и выходном валах испытуемого агрегата, и

которые при вращении создают противоположно направленные крутящие моменты. На

рисунке 2 представлена принципиальная схема стенда.

Из схемы видно, что нагружатель 1 создает

крутящий момент Мкр1 по часовой стрелке, а нагружатель 3 - Мкр2

– против часовой стрелки. Валы и пары зубчатых передач между нагружателями

будут нагружены крутящим нагружающим

моментом, равным сумме крутящих моментов, создаваемых обеими нагружателями

Мн = Мкр1 + Мкр2.

Техническое решение для реализации

нагружения встречными нагружающими моментами с использованием инерционных

нагружателей находится в стадии

конструктивного исполнения и патентной защиты [3]. Оно позволяет испытывать и

обкатывать так же один агрегат, а затраты мощности будут расходоваться только

на трение в опорных подшипниках и в зубчатом зацеплении, в случае обкатки, например,

коробок передач.

При этом затраты мощности составляют не

более 3…5% от номинальной мощности передаваемой через испытуемый агрегат.

Передаваемый крутящий момент через обкатываемый агрегат в конце времени обкатки

должен быть равен крутящему моменту на реальной машине при максимальной ее загрузке.

Литература

1.

Решетов,

Д.Н. Машины и стенды для испытания деталей / Д.Н Решетов. – М.: Машиностроение,

1979. – 376 с.

2.

Патент

№ 2237235, RU, 7G01М 13/02. Способ нагружения зубчатых передач, карданных валов и муфт на

испытательных и обкаточных стендах / Власов П.А., Власов В.П., Меньшов В.Г. –

Опубл. 27.09.2004,

Бюл. №27.

3.

Власов,

П.А. Стенд для обкатки и испытания карданных валов под нагрузкой / П.А. Власов

// Сельский механизатор. – 2010. – №9. – С.31.