Химия и химические технологии/5.

Фундаментальные проблемы создания новых материалов и технологий

К.т.н. Дорогина Г.А.,

член-корр. РАН Балакирев В.Ф.

Институт маталлургии

УрО РАН, Екатеринбург, Россия

Коэрцитивная

сила и магнитные потери порошковых

Fe-Si магнитомягких материалов

Как известно [1], при d > d, ![]() (1), где К – константа анизотропии, d - толщина доменной стенки, d – диаметр включения, V – плотность упаковки включений. В нашем случае под

неферромагнитными включениями будем считать поры порошкового материала. По

формуле (1) максимальная коэрцитивная сила будет при d = d и чем больше диаметр пор, тем меньше коэрцитивная сила. Однако

приведенные исследования не соответствуют этому. Мы объясняем это уменьшением

плотности упаковки включений (пор):

(1), где К – константа анизотропии, d - толщина доменной стенки, d – диаметр включения, V – плотность упаковки включений. В нашем случае под

неферромагнитными включениями будем считать поры порошкового материала. По

формуле (1) максимальная коэрцитивная сила будет при d = d и чем больше диаметр пор, тем меньше коэрцитивная сила. Однако

приведенные исследования не соответствуют этому. Мы объясняем это уменьшением

плотности упаковки включений (пор): ![]() (2), где S – расстояние между включениями (порами). Под

плотностью упаковки включений для порошковых материалов следует понимать

пористость единицы объема тела. Подставим выражение (2) в формулу (1), тогда:

(2), где S – расстояние между включениями (порами). Под

плотностью упаковки включений для порошковых материалов следует понимать

пористость единицы объема тела. Подставим выражение (2) в формулу (1), тогда:  или

или  (3), при

этом

(3), при

этом  К является

константой и, таким образом, коэрцитивная сила зависит от соотношения

К является

константой и, таким образом, коэрцитивная сила зависит от соотношения ![]() , где намагниченность насыщения линейно зависима от плотности

порошкового материала [2] или обратно зависима от концентрации пор. Из формулы

(3) следует, что Нс максимальна не при d = d, а при условии S2 = d, так как чем меньше диаметр пор, тем меньше коэрцитивная сила.

, где намагниченность насыщения линейно зависима от плотности

порошкового материала [2] или обратно зависима от концентрации пор. Из формулы

(3) следует, что Нс максимальна не при d = d, а при условии S2 = d, так как чем меньше диаметр пор, тем меньше коэрцитивная сила.

В локальных областях

реального порошкового тела концентрация пор (плотность упаковки включений V) может быть разная и выражение (3) принимает вид:  (4)

(4)

Таким образом, из

формулы (4) следует, что в порошковом магнитомягком материале коэрцитивная сила

зависит от расстояния между порами в большей степени, чем от их диаметра (если d > d), так как, при уменьшении плотности упаковки пор S ® ∞ быстрее, чем d ® 0.

Магнитомягкие материалы, работающие в переменных

электромагнитных полях, наряду с коэрцитивной силой и магнитной проницаемостью

или намагниченностью насыщения, характеризуются углом потерь энергии: tg δ = μ″/μ′, т.е отношением

комплексной проницаемости μ″

к ее действительной части μ′. Тангенс угла потерь можно

разложить на составляющие: tg δ = δВ*f + δГ*H

+ δД [3]. Таким образом, общие потери энергии при

перемагничивании складываются из потерь энергии на вихревые токи δВ*f, зависящие от частоты перемагничивания, потерь на

гистерезис δГ*H, зависящие от

амплитуды поля и дополнительных потерь δД. Причем, в слабых

полях основную роль играют потери на гистерезис, обусловленные, необратимым

смещением доменных стенок. При высоких частотах движение доменных стенок

постепенно затухает и основную роль начинает играть вращение вектора

намагниченности.

Известно [4], что потери на вихревые токи в единице объема Р

при перемагничивании материала dI/dt составляют:

![]() , где за r – можно принять

расстояние между частицами материала, р – удельное электросопротивление

образца.

, где за r – можно принять

расстояние между частицами материала, р – удельное электросопротивление

образца.

Из формулы следует, что потери квадратично возрастают с увеличением частоты магнитного поля и быстро уменьшаются при уменьшении расстояния между частицами. При этом, чем выше удельное электросопротивление, тем меньше потери при перемагничивании.

Следовательно, полидисперсные ферромагнитные материалы, используемые в переменных магнитных полях, должны обладать мелким зерном или малым расстоянием между порами и высоким удельным электросопротивлением. Причем, удельное электросопротивление прямопропорционо зависит от пористости (плотности упаковки пор).

Настоящая работа посвящена исследованию влияния распределения и размера пор и расстояний между порами на магнитные свойства порошковых материалов. Один из способов получения мелкого зерна в материалах – дробление порошка на воздухе, из которого будут изготавливаться образцы. Оксидная оболочка, которая образовалась на поверхности порошков при дроблении, будет тормозить процесс роста зерна во время спекания прессовок. Таким образом, мы будем иметь корреляционную зависимость размера зерна от времени дробления порошков.

Смесь порошка железа марки ПЖР 3 и порошка электролитического кремния в количестве 8% измельчали на воздухе в центробежно-планетарной мельнице. Вариация времени измельчения составляла 0 – 70 минут. После дробления порошки прессовали в виде параллелепипедов и отжигали в вакууме при 11500С в течение 3 часов. Для исследования действительной и комплексной части магнитной проницаемости, из полученных образцов вырезали небольшие кубики и обкатывали их до сферической формы. На подобного типа образцах измеряли магнитную проницаемость при 00С в поле 1 мТ на вибромагнитометре Сryogenic CFS-9T (Англия). Частоту перемагничивания поля варьировали от 32 до 1031 Гц.

Исследуемые характеристики показали нелинейное изменение свойств от времени измельчения порошков (таблица): материалы, полученные из порошков, подвергнутых 10 минутам дробления, показали наихудшие физические свойства. Дальнейшее увеличение длительности дробления улучшало свойства материалов. Например, увеличивалась плотность материала, а в связи с ней и намагниченность насыщения.

Таблица. Физические свойства материалов

|

Характеристика |

Время дробления порошков, мин. |

||||||

|

0 |

10 |

20 |

30 |

50 |

60 |

70 |

|

|

Плотность, г/см3 |

5,55 |

5,27 |

5,66 |

5,97 |

6,13 |

6,3 |

6,27 |

|

Усадка, % |

0,1 |

0,07 |

0,09 |

0,135 |

0,21 |

0,227 |

0,239 |

|

Удельное электро-сопротивление*108, Ом*м |

151,5 |

248,9 |

178,5 |

137,2 |

137,3 |

123,9 |

119,5 |

|

Коэрцитивная сила, А/м |

168,8 |

162,8 |

121,3 |

126 |

138,4 |

156,5 |

158,3 |

|

Намагниченность насыщения *10-4, А/м |

101,8 |

89,9 |

100,5 |

111,3 |

113,6 |

111,9 |

113,4 |

|

Масса образцов сфе-рической формы, г. |

0,4962 |

0,3017 |

0,4473 |

0,6749 |

0,6921 |

0,6795 |

1,1979 |

|

Среднее расстояние между порами, мм |

0,29 |

0,07 |

0,04 |

- |

- |

- |

0,018 |

Из отношения мнимой части магнитной проницаемости к ее действительной части были определены общие потери энергии при различных частотах магнитного поля. Они зависят от массы образцов m. На рис. 1 представлены зависимости потерь единицы массы образцов (tgδ/m) от времени дробления порошков.

Как видно из рисунка, наибольшие потери энергии приходятся на 10 минут дробления порошков при трех частотах перемагничивания. Ход зависимости тангенса угла потерь коррелирует с некоторыми другими характеристиками, указанными в таблице: с удельными электросопротивлением, плотностью, усадкой, намагниченностью насыщения. Однако корреляция с коэрцитивной силой не столь очевидна. Проведенный в работе [5] анализ полученных результатов указывает на механическую активацию порошков после их дробления. Пик активации при заданных условиях соответствует 20 минутам дробления.

Рис. 1 Зависимость магнитных потерь от времени дробления порошков при частотах ▲- 32; + -256; ■ – 578; ♦ -1031 Гц

При этом коэрцитивная сила минимальна. Дальнейшее увеличение времени дробления приводит к увеличению коэрцитивной силы, тогда, как потери намагниченности при дроблении больше 20 минут уменьшаются или остаются неизменными при малых частотах.

Таким образом, во-первых, при малом времени дробления (≤ 20 минут) потери энергии коррелируют с коэрцитивной силой, а при больших временах дробления (>20минут) – с удельным электросопротивлением. Во-вторых, при малых частотах (32 Гц) реакция потерь энергии при 10 минут дробления слаба. С увеличением частоты (256 Гц) сигнал на 10 минут дробления максимален, затем он становится слабее (578 Гц) и при 1031 Гц практически исчезает.

В слабых полях по закону Рэлея необратимые изменения намагниченности пропорциональны половине квадрата произведения частоты и амплитуды поля. В связи с этим, мы имеем более слабый сигнал на 10 минут дробления при 32 Гц и более сильный – при 256 Гц. При большей частоте начинают преобладать потери на вихревые токи, которые обратно пропорциональны удельному электросопротивлению. Поскольку удельное электросопротивление при 10 минут дробления максимально, то экстремум тангенса потерь начинает сглаживаться и зависимость потерь от времени дробления плавно уменьшается при 1031 Гц.

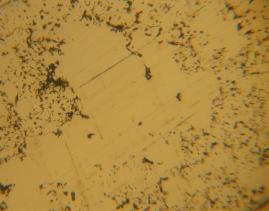

Рассмотрим микроструктуру некоторых материалов (рис. 2). На рис. 2а показана структура исходного материала. Известно, что при концентрации кремния более 6,5% образуется упорядоченный раствор кремния в железе [6], который сопровождается избавлением от примесных атомов в кристаллической решетке железа. Поэтому потери энергии на гистерезис в этих местах минимальны. За пределами участков упорядоченного раствора присутствует значительное количество оксидов и пор.

|

|

б |

|

в |

г |

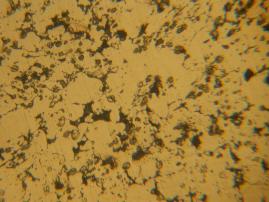

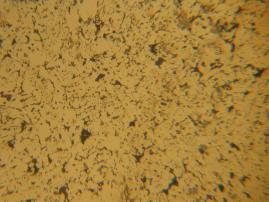

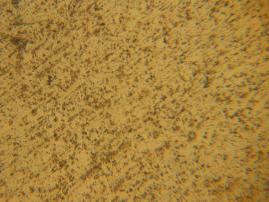

Рис. 2. Микроструктура нетравленых образцов, выполненных из порошка железа, легированного 8%Si после дробления 0 мин. (а); 10 мин. (б); 20 мин (в); 70 мин. (с)

Материалы, полученные из порошка после 10 минут дробления на воздухе (рис. 2б) имеют значительное количество оксидов и пор, которые неравномерно распределены в объеме образца. Такая структура будет иметь большие потери энергии. Дальнейшее увеличение дробления порошков приводит к механической активации полученных из них материалов и при спекании образуется гомогенное распределение очень мелких пор и измельчение кристаллического зерна (рис. 2г). В этом случае значительную роль будет играть квадрат площади зерна, который многим меньше, чем на начальном этапе измельчения.

Литература

1. Киттель Ч. Физическая теория ферромагнитных областей самопроизвольной намагниченности. В кн. Физика ферромагнитных областей. – М.: Иностранная литература, 1951, с.19-116;

2. Буланов В.Я., Дорогина Г.А. Влияние химического состава железных порошков на физические свойства магнитомягких материалов. – Порошковая металлургия, 1998, №11/12, с.32-36;

3. А.А. Преображенский Магнитные материалы и элементы. – М.: Высшая школа, 1976,

336 с.;

4. Тикадзуми С.

Физика ферромагнетизма. Магнитные

характеристики и практические применения. – М.: Мир, 1987, 419 с.;

5. Дорогина Г.А., Кузнецов И.А., Горкунов Э.С., Субачев Ю.В., Балакирев В.Ф. Электромагнитные свойства и структура полидисперсных механически активированных Fe-Si материалов. - Известия РАН. Серия физическая, 2009, т. 73, №1, с. 141 – 144;

6.

Кузнецов И.А., Дорогина Г.А., Горкунов Э.С., Антенорова Н.П., Задворкин С.М.,

Панкратов А.А. Физико-механические свойства и структура порошковых материалов

системы Fe-Si.- Физика металлов и металловедение, 2006, т. 101, №3, с. 1-8.

Работа выполнена с

привлечением оборудования ЦКП «Рациональное природопользование и передовые технологии

материалов»

Авторы благодарят

Антенорову Н.П. за получения фотографий структуры материалов.