Строительство

и архитектура/4. Современные строительные материалы

канд. техн. наук, проф. Сулейманова Л.А.

Белгородский государственный

технологический университет

им.

В.Г. Шухова, Россия

Высокопоризованный материал

на композиционных вяжущих для энергоэффективного строительства

Концепция долгосрочного социально-экономического

развития Российской Федерации на период до 2020 года предусматривает повышение

доступности энергоэффективного жилья гражданам РФ за счет развития строительного комплекса и

производства строительных материалов, изделий и конструкций с

применением инновационных, в том числе

энергосберегающих технологий.

Улучшение

энергоэффективности зданий в настоящее время относят к самым важным задачам по

сохранению окружающей среды, а также снижению энергопотребления. В связи с этим

усиливается тенденция заблаговременной оптимизации энергорасходов при

проектировании энергосберегающих поризованных материалов и строительстве зданий на их основе [1, 2, 3].

При этом, несмотря на то, что автоклавная технология поризованных материалов

лучше освоена и обеспечивает получение долговечных ячеистых бетонов,

целесообразнее ее использовать на крупных предприятиях. Тогда как на

современном этапе развития малого и среднего бизнеса более востребованной

является технология неавтоклавного ячеистого бетона, преимуществами которой

является малая фондоэнергоемкость, экологическая чистота производства, меньшая

себестоимость при стабильном качестве изделий.

Решение вопроса энергоэффективности зданий

возможно с применением высокопоризованных материалов, полученных с использованием

композиционных вяжущих (КВ) и газобетонных

смесей на их основе с заданной эффективной вязкостью, применение которых обеспечит возведение ограждающих конструкций

с оптимальными технико-экономическими

показателями.

Для получения энергоэффективных ячеистых

бетонов применяли разработанные композиционные вяжущие на основе клинкера

(с добавлением 5 %

гипса) и портландцемента ЦЕМ I 42,5 Н по ГОСТ 31108–2003 производства ЗАО «Белгородский цемент».

Повышение эффективности процесса помола достигалось

совершенствованием помольных агрегатов

(центробежный помольный агрегат с параллельными помольными блоками (ЦА

ППБ)), применением различных добавок-интенсификаторов,

рациональным подбором составов КВ. Установлена целесообразность замены клинкера в

композиционном вяжущем до 30 % наполнителем (отсевы

дробления перлита Мухор-Талинского месторождения,

брянского трепела и опоки

Коркинского месторождения), что позволяет

осуществить экономию клинкерной

составляющей без значительного изменения активности вяжущего.

Анализ кинетических констант помола КВ (табл. 1, рис. 1), измельченных в ЦА ППБ, позволил определить

оптимальное время помола каждого вида композиционного вяжущего для

достижения рациональной удельной

поверхности – 500…550 м2/кг. Выявлено, что наилучшей размолоспособностью обладает

вяжущее на основе клинкера с добавлением перлита, имеющего наименьший коэффициент

торможения kt

= 0,0008 кг/м2.

Таблица 1

Кинетические константы помола

композиционных вяжущих

|

Состав вяжущих |

Начальная

скорость (U0), м2/(кг×мин) |

Коэффициент торможения (kt), кг/м2 |

Коэффициент корреляции (kkor) |

|

ЦЕМ I 42,5 Н + Полипласт СП-1 + перлит |

10,72 |

0,0012 |

0,9944 |

|

ЦЕМ I 42,5 Н + Полипласт СП-1 + опока |

13,26 |

0,0018 |

0,9955 |

|

ЦЕМ I 42,5 Н + Полипласт СП-1 + трепел |

3,99 |

0,0015 |

0,8204 |

|

Клинкер

+ гипс + Полипласт СП-1 + перлит |

10,1 |

0,0008 |

0,9537 |

|

Клинкер

+ гипс + Полипласт СП-1 + опока |

13,26 |

0,0012 |

0,9955 |

|

Клинкер

+ гипс + Полипласт СП-1 + трепел |

18,79 |

0,002 |

0,9948 |

Рис. 1. Зависимость прироста удельной поверхности

композиционных вяжущих от времени помола:

Анализ

гранулометрии полученных вяжущих

показал, что КВ на основе клинкера с суперпластификатором имеет повышенное

содержание мелкодисперсных частиц с выраженным

максимумом в интервале 5…13 мкм по сравнению с вяжущими, полученными при

помоле цемента (рис. 2).

При этом вяжущие на основе клинкера имеют

большое содержание мельчайших частиц в диапазоне 0,66…1,81 мкм. Введение минеральных наполнителей при

помоле вяжущих на основе клинкера

смещает графики в область более мелких частиц. При этом кривые имеют несколько ярко выраженных пиков по сравнению с кривой портландцемента.

Стоит отметить, что кривая вяжущего с

перлитом имеет большое

содержание мелких частиц в диапазоне 0,66…1,81 мкм, что обеспечивает более высокую реакционную способность, особенно в ранние сроки твердения.

Рис. 2.

Распределение частиц

композиционного вяжущего по размерам:

Реологические

характеристики разработанных вяжущих показали более быстрое начало гидратации

составов на клинкерной основе, что в дальнейшем и повлияло на активность

вяжущего. Предложенные составы КВ позволяют получать растворы с заданной

эффективной вязкостью, способствующей предотвратить прорывание газовых пор.

Результаты

РФА (рис. 3) свидетельствуют, что в начальные сроки (1, 3 сут) твердения

более интенсивно гидратирует КВ с

добавкой трепела, хотя прочность его в трехсуточном возрасте более чем в 2 раза

ниже, чем вяжущих с остальными добавками. Этот факт свидетельствует, что

интенсивность гидратации на начальном этапе не всегда определяет прочность

цементного камня. Чрезмерно

высокая скорость процесса может привести к формированию крупноблочной структуры низкой прочности, что, возможно,

и наблюдается в данном случае.

|

1 сут |

100 %

|

92 %

|

77 %

|

102 % |

|

3 сут |

100 % |

76 %

|

69 % |

71 % |

|

7 сут |

100 %

|

71 %

|

74 %

|

58 %

|

|

28 сут |

100 % |

61 %

|

53 %

|

52 %

|

|

|

ЦЕМ I 42,5

Н |

КВ с трепелом |

КВ с опокой |

КВ с перлитом |

Рис. 3. Интенсивность отражений алита и белита

(2,76Å и 2,78Å) в зависимости от вида кремнеземсодержащей добавки в вяжущем

К 3 и 28

сут твердения гидратация КВ с опокой и

перлитом выше интенсивности этого процесса в трепелсодержащем композиционном

вяжущем. Наибольшие изменения между отражениями заметны на 28 сут твердения, где высота дифракционных максимумов алита и белита у КВ с опокой

и перлитом на 13 % и 15 % ниже соответственно, чем с трепелом. Эти результаты согласуются с

прочностными данными КВ (табл. 2) в эти

же сроки твердения, которые свидетельствуют, что максимальная разница между

прочностью цементного камня с соответствующими добавками

равна 56 % и 72 %.

Образец в 28 сут твердения с добавкой перлита показал и лучшее усвоение аморфной

составляющей с наиболее полной гидратацией клинкерных минералов. При введении

опоки заметное снижение интенсивности отражений 2,76Å и 2,78Å

началось в возрасте 1 сут твердения,

хотя по кинетике гидратации клинкерных

минералов она проявила себя достаточно

близкой к составу с содержанием трепела. Содержащаяся в опоке аморфная составляющая способствовала, по сравнению с другими

добавками в 3 и 7 сут твердения

образцов, более активному образованию гидросиликатов кальция. Это позволило через 28 сут твердения

получить образцы с

оптимальной структурой вследствие более

сбалансированного соотношения кремнезема, клинкерных минералов и

гидросиликатов кальция, которые

способствовали максимально возможному заполнению дефектов крупных кристаллов.

Состав с добавкой трепела по кинетике

гидратации клинкерных минералов проявил себя

достаточно близко к составу с

содержанием опоки, что отмечалось по

отражениям дифракционных максимумов 2,76Å и 2,78Å. Трепел по

минералогическому составу содержит максимальное количество аморфной

составляющей. Однако данная составляющая

не проявляла активности и в значительной

степени осталась в исходном состоянии. Это не позволило создать плотную

структуру цементного камня, а прочностные

характеристики показали наименьшие значения, хотя гидратация клинкерных

минералов происходила достаточно активно.

Разработка оптимальных составов неавтоклавных газобетонов на

композиционных вяжущих и исследование

влияния отдельных компонентов на технологические и физико-механические свойства

бетонов производились с использованием метода математического планирования эксперимента (табл. 3).

Таблица 3

Условия планирования

эксперимента

|

Фактор |

Уровень

варьирования |

|||

|

натуральный

вид |

кодированный

вид |

– 1 |

0 |

+1 |

|

В/Т |

Х1 |

0,5 |

0,6 |

0,7 |

|

Известь,

% от массы вяжущего |

Х2 |

2 |

4 |

6 |

|

Аl паста, % от массы вяжущего |

Х3 |

0,5 |

0,6 |

0,7 |

|

Вид

наполнителя |

Х4 |

Опока |

Перлит |

Трепел |

Факторы, не вошедшие в план

эксперимента, приняты постоянными.

В результате статистической обработки

данных выявлены оптимальные дозировки

компонентов и получены математические модели характеристик неавтоклавного газобетона на основе

композиционных вяжущих от технологических параметров для управления процессом

производства газобетонов:

ρср = 293,02 – 148,32×Х1 − 161,57×Х2 –195,21×Х3 + 39,25×Х4 + 45,98×Х12 + 105,98×Х22 + 81,48×Х32 + 95,98×Х42 + 18,88×Х1×Х2 + 35,38×Х1×Х3 – 35,13·Х1×Х4 +

+

96,75×Х2×Х3 + 13,5·Х2×Х4 + 14,5· Х3×Х4

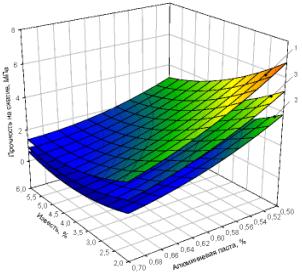

Rсж = 1,45 – 1,20×Х1 − 1,01×Х2

– 1,16×Х3 + 0,26×Х4 + 0,2×Х12 + 0,58×Х22 + 0,4×Х32 + + 0,13×Х42

+ 0,13×Х1×Х2 + 0,28×Х1×Х3 – 0,21·Х1×Х4 + 0,59×Х2×Х3 + 0,11· Х2×Х4 + 0,03· Х3×Х4,

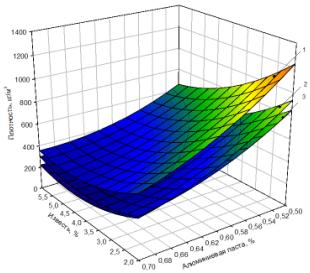

анализ

которых представлен на рис. 4.

В результате анализа

экспериментальных данных был предложен оптимальный состав неавтоклавного газобетона на основе композиционного вяжущего, содержащего

клинкерную составляющую + гипс –

70 %, перлит – 30

%, суперпластификатор – 1 % , известь до 2 % и алюминиевую пасту – 0,6 % от массы вяжущего.

Рис. 4. Номограммы средней плотности и прочности на сжатие газобетона от В/Т, количества извести, алюминиевой пасты и вида наполнителя:

1 – В/Т = 0,5, вид наполнителя – опока; 2 – В/Т = 0,6, вид наполнителя – перлит;

3 – В/Т = 0,7, вид наполнителя – трепел

Таким образом, разработаны принципы управления процессами

изготовления высокопоризованных материалов на композиционном вяжущем неавтоклавного твердения

с маркой по

средней плотности D500, прочностью на сжатие до 3 МПа (В2), маркой по

морозостойкости F35, коэффициентом

теплопроводности λ = 0,119 Вт/(м∙°С) с улучшенной макроструктурой и с возможностью его применения в

качестве

конструкционно-теплоизоляционных ограждающих конструкций для энергосберегающего строительства.

Литература:

1. Лесовик, В.С. Повышение эффективности производства строительных материалов с учетом генезиса горных пород: Научное издание [Текст] / В.С. Лесовик. – М.: Изд-во АСВ, 2006. – 526 с.

2. Гридчин, А.М. Новые технологии высокопоризованных бетонов [Текст] / А.М. Гридчин, В.С. Лесовик, Д. И. Гладков, Л. А. Сулейманова // Поробетон 2005: Сб. докл. Междунар. науч.-практич. конф. – Белгород, БГТУ им. В.Г. Шухова, 2005. – С. 6 –16.

3. Сулейманова, Л.А. Ресурсосберегающие материалы

в строительстве [Текст]

/Л.А. Сулейманова, И.А. Ерохина, А.Г. Сулейманов

// Известия ВУЗов. Строительство. - 2007. – № 7. – С.

113–116.