Технические науки/3. Отраслевое машиностроение

К.т.н. Аверьянова

И.О.

Московский

государственный индустриальный университет, Россия

Суммарная трудоемкость изготовления массива

деталей на станках с ЧПУ

При решении многих технологических задач в период организации

производства изделий машиностроения, разработка структуры металлорежущих

станков (МРС) с ЧПУ связана с трудностями, выражаемыми как по определению номенклатуры,

так и по количественному составу МРС. В условиях перехода промышленности на инновационные

рельсы развития, значение диверсификации производства на машиностроительных предприятиях

резко возрастает. Чаще диверсификация производства происходит при переводе его

на многономенклатурный характер изготовления деталей, описываемых в виде некоторого

массива. Под массивом понимается совокупность деталей, принадлежащих одному классу,

например, призматических, тел вращения или фигурных.

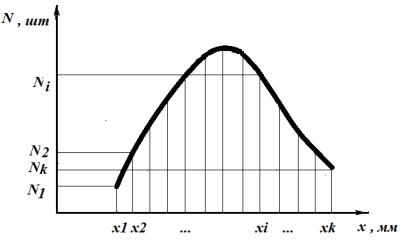

На рис. 1 приведен пример массива распределения

деталей, который определяется выборкой, позволяющей получить определенное

количество точек дискретной зависимости ![]() , где

, где ![]() - количество деталей данного класса с характеристическим параметром

- количество деталей данного класса с характеристическим параметром

![]() . Для деталей тел

вращения таким характеристическим параметром является наибольший наружный

диаметр, для призматических и плоских – ширина. Для деталей, обрабатываемых

электроэрозионным способом, объем детали, согласованный с рабочим пространством

станка.

. Для деталей тел

вращения таким характеристическим параметром является наибольший наружный

диаметр, для призматических и плоских – ширина. Для деталей, обрабатываемых

электроэрозионным способом, объем детали, согласованный с рабочим пространством

станка.

Функцию ![]() удобно представить в

виде:

удобно представить в

виде: ![]() , где объем выборки

обрабатываемых деталей, содержащий

, где объем выборки

обрабатываемых деталей, содержащий ![]() групп равен:

групп равен:![]() .

.

Рис. 1. Массив обрабатываемых деталей

Структура парка МРС с ЧПУ определяется на основе

решения целевой функции: ![]() , где:

, где: ![]() - минимальная

суммарная трудоемкость изготовления массива деталей;

- минимальная

суммарная трудоемкость изготовления массива деталей; ![]() - трудоемкость изготовления одной детали

каждого наименования из массива деталей;

- трудоемкость изготовления одной детали

каждого наименования из массива деталей; ![]() - относительная трудоемкость,

характеризующая снижение

- относительная трудоемкость,

характеризующая снижение ![]() в зависимости от количества деталей в

партии

в зависимости от количества деталей в

партии ![]() ;

; ![]() - количество МРС, необходимое для обработки

массива деталей;

- количество МРС, необходимое для обработки

массива деталей; ![]() - характеристический параметр к – ой детали;

- характеристический параметр к – ой детали; ![]() - количество деталей

в массиве деталей.

- количество деталей

в массиве деталей.

Суммируя слагаемые

элементы целевой функции через параметры массива деталей, можно произвести необходимые расчеты для

определения суммарного (минимального) значения трудоемкости изготовления

массива деталей. При заданных функциях ![]()

![]() сумма правой части

целевой функции зависит только от последовательности параметрического ряда массива,

т.е.

сумма правой части

целевой функции зависит только от последовательности параметрического ряда массива,

т.е. ![]() .

.

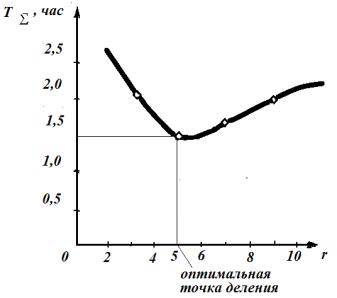

На рис. 2 в качестве примера

приведен расчет целевой функции для массива обрабатываемых деталей, диапазон

распределения характеристического параметра которого находится в пределах

250…630 мм.

Рис. 2.

Зависимость ![]() изготовления выборки обрабатываемых

деталей от

изготовления выборки обрабатываемых

деталей от ![]()

Результаты расчета

свидетельствуют о том, что для обработки всего массива деталей достаточно иметь

пять моделей МРС с ЧПУ, соответственно с шириной рабочих столов с параметрами

250, 320, 400, 500 и 630 мм.