Технические науки/3.Отраслевое

машиностроение

Шишкина Т.С.

ФГУП ГНПРКЦ

«ЦСКБ-Прогресс», Россия

Применение

параметризации в сквозных компьютерных технологиях подготовки производства

Современное производство при внедрении новейшего оборудования все больше

нуждается в унификации и интеграции производственных процессов. Вслед за

производителями оборудования с ЧПУ, производители программного обеспечения

выпускают более совершенное программное обеспечение. Современные компьютерные

технологии подготовки производства и управления жизненным циклом изделия

позволяют производить сквозное безбумажное производство деталей машин за счет

интеграции специалистов всех уровней в одной системе.

Так же существует большое количество деталей, изготовление которых

рациональнее производить по ранее разработанному групповому представителю. При этом

наиболее эффективное применение группового представителя в САПР возможно при

внедрении параметризации данных.

В данной работе было проведено исследование возможности параметризации

группового представителя и группового технологического процесса, после чего

была проведена оценка эффективности данного метода подготовки производства. При

выборе программного продукта учитывались следующие критерии: САПР должна

обеспечивать сквозное безбумажное производство, а так же осуществлять

параметрическое моделирование. Таким образом, для исследования применения параметризации

при подготовке производства была

выбрана программа ADEM – CAD/CAM/CAE система, наиболее приемлемая для всех специалистов,

участвующих в данном процессе.

Параметрическое моделирование очень выгодно применять в современном производстве. Параметризация позволяет за

короткое время «проиграть» (с помощью изменения параметров или геометрических

отношений) различные конструктивные схемы и избежать принципиальных ошибок.

Преимущества параметризации особенно четко видны при работе с типовыми

деталями или объектами. Типовыми называются детали, имеющие одинаковую форму и

отличающиеся размерами. Такими деталями, например, являются детали крепежа

(болты, гайки, шайбы и т.д.), различного рода подшипники, детали трубопроводной

арматуры и прочие.

Исследование выполнялось поэтапно согласно схеме, представленной на рис.

1. Объектом исследования были выбраны детали приборных подшипников типа кольца.

Была

произведена разработка комплексного представителя с целью создания

автоматизированного группового технологического процесса. Были выбраны десять

подшипников. Так как для выполнения поставленной задачи наиболее подходят

детали типа «кольцо подшипника», то в дальнейшем будем рассматривать наружные и

внутренние кольца подшипников.

Для создания

групповой технологии была произведена классификация деталей для приведения

всего многообразия поверхностей и их сочетаний к минимальному количеству типов.

В качестве классификационных признаков были использованы конструктивно –

технологические признаки: конструкция детали, вид заготовки, марка материала,

габаритные размеры детали, точность геометрических параметров детали,

шероховатость поверхностей, методы обработки поверхностей. В результате

проведенного анализа, детали типа

«кольца подшипников» были разделены на две группы: наружные кольца (01) и внутренние

кольца (02), в каждой группе по 10 типов деталей. Для каждой группы деталей был

разработан комплексный представитель для разработки группового технологического

процесса механической обработки.

Были

разработаны два унифицированных ТП, каждый из которых содержал характерный

маршрут обработки деталей для конкретной группы.

0251662336251661312251660288251659264

0251662336251661312251660288251659264

Рис.1 Этапы исследования.

Групповой

унифицированный технологический процесс был разработан для комплексного

представителя и позволил охватить все операции необходимые для создания каждой

детали в отдельности. Все детали одной группы проходят последовательно через

все деталеоперации группового технологического процесса. При соответствующих

технических требованиях некоторые деталеоперации могут быть исключены из

маршрута, при этом изменения происходят в рамках группового ТП.

Таким

образом были получены групповой представитель и групповой технологический

процесс на каждую группу деталей. Полученные данные были параметризованы.

Система ADEM

позволяет, в частности, создавать плоские параметрические модели без

программирования, которые автоматически изменяют геометрию модели при изменении

значений размеров. Возможна линейная и угловая параметризация.

Алгоритм построения

параметрической модели следующий:

1.

Создание

2D модели;

2.

Нанесение

полной сети размеров;

3.

Указание

размерной линии, которую необходимо параметризовать;

4.

Указание

группы узлов (окном или несколькими окнами), которые будут перемещаться вместе

с высвеченным первым активным концом размерной линии, или конец размерной

линии, если этот конец будет базовым;

5.

Указание

группы узлов (окном или несколькими окнами), которые будут перемещаться вместе

с высвеченным вторым активным концом размерной линии, или конца размерной

линии, если этот конец будет базовым;

Алгоритм изменения параметрической модели

полностью эквивалентен алгоритму по созданию модели.

Система ADEM

использует табличную параметризацию. Табличная параметризация заключается в создании таблицы параметров

типовых деталей. Создание нового экземпляра детали производится путем выбора из

таблицы типоразмеров. Возможности табличной

параметризации весьма ограничены, поскольку задание произвольных новых

значений параметров и геометрических отношений обычно невозможно. Однако табличная параметризация находит

широкое применение во всех параметрических САПР, поскольку позволяет

существенно упростить и ускорить создание библиотек стандартных и типовых

деталей, а также их применение в процессе конструкторского проектирования.

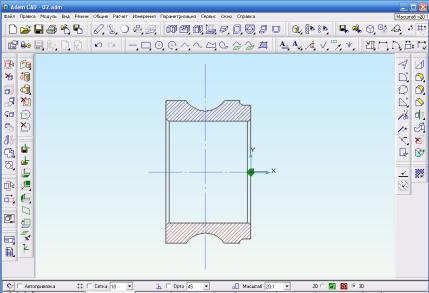

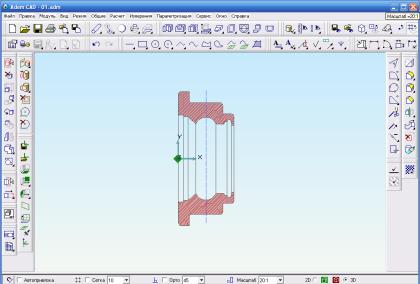

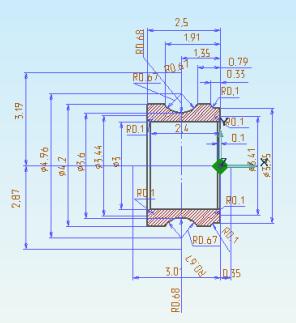

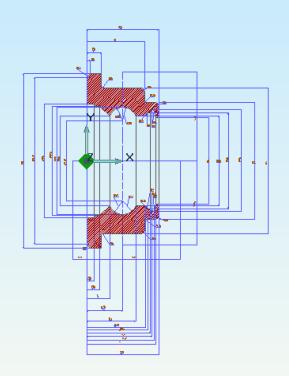

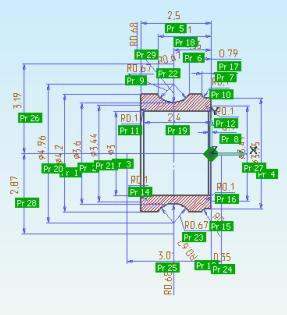

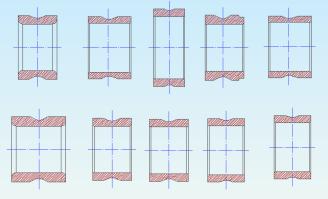

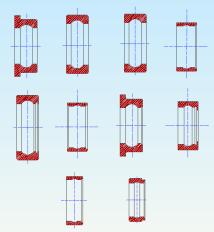

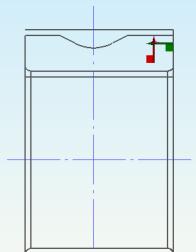

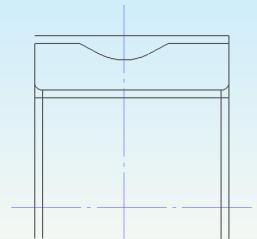

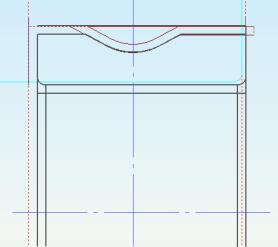

Для параметризации полученных ранее данных, была

создана параметрическая модель кольца подшипника. Для этого был построен чертеж

комплексной детали (рис. 2), на который была нанесена размерная сетка наиболее

полно описывающая положения узлов элементов построения (рис. 3), после чего по

алгоритму, описанному выше, была создана параметрическая модель (рис. 4).

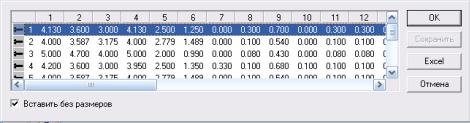

Модель была записана в файл с расширением *.cat. При записи модели система сформировала таблицу параметров

(рис. 5), в которую были занесены размеры всех типов группы (номера размеров

модели соответственно номерам столбцов в таблице).

а

б

а - внутреннее кольцо подшипника,

б - наружное кольцо подшипника.

Рис. 2 - Чертеж комплексной детали.

а

б

а - внутреннее кольцо подшипника,

б - наружное кольцо подшипника.

Рис. 3 - Нанесение размерной сетки.

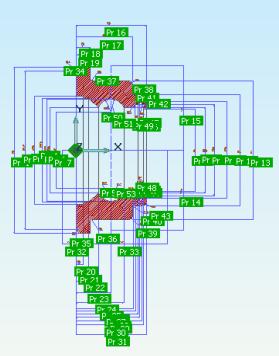

а

б

а - внутреннее кольцо подшипника,

б - наружное кольцо подшипника.

Рис. 4 - Параметрическая модель.

Рис. 5 - Таблица параметров.

Для вызова

чертежа необходимо выбрать из таблицы параметров строку, соответствующую

данному конкретному типу (рис. 6).

а

б

а - внутреннее кольцо подшипника,

б - наружное кольцо подшипника.

Рис. 6 - Результат

параметризации

Параметрическая

модель детали была использована при создании параметрического технологического

процесса для быстрого и удобного формирования операционных эскизов.

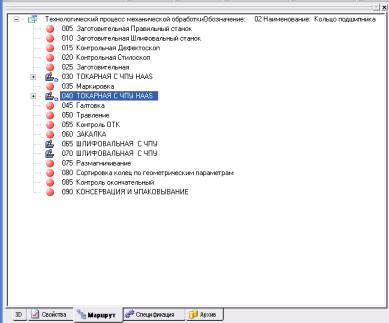

Для создания

параметрического технологического процесса был использован модуль CAM

/CAPP. С помощью инструментов модуля было создано дерево

технологического процесса в окне проекта (рис. 7)

Рис. 7 - Окно проекта

Созданный

ТП должен содержать все операции групповой технологии. Для создания технологии

конкретной детали технолог удаляет все невыполняемые операции, таким образом

получается индивидуальный ТП.

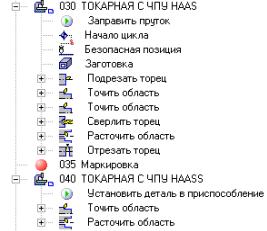

Для

токарных операций была создана управляющая

программа. Для создания управляющей программы в операционный эскиз был

импортирован групповой представитель, после чего на каждую поверхность был

создан отдельный токарный переход (рис.8).

Для

создания УП конкретной детали технолог удаляет все невыполняемые переходы,

таким образом, получается индивидуальная управляющая программа. В оставшихся

переходах необходимо перезадать траектории движения инструмента согласно

особенностям геометрии конкретной детали.

Рис.

8 – Создание токарного перехода

Рис.9 – Создание траекторий обработки

Рис.10 – Изменение поверхности для другого типа кольца.

Рис. 11 – Перезаданные траектории обработки для другого типа

кольца.

Были сгенерированы программы обработки для

первого и второго колец, после чего был проведен сравнительный анализ

полученных программ.

|

Программа для первого кольца: |

Программа для второго кольца: |

|

%* %1* M12* M0* N1L02* N2G59X0.Z0.* N3R1570.M33* N4L55001* N5G92S630* N6G95G55G0X220.Z20.M8* N7S3900T1M4* N8G96S2051* N9G0Z72.019M7* N10G0X107.709* N11G95F.5* N12M68R68* N13G1X61.709* N14G95F200* N15M68R68* N16G1Z74.019* N17G0X105.709* N18G95F.5* N19M68R68* N20G1Z55.925* N21M68R68* N22G1X102.813Z50.421* N23G2Z39.616I10.265K5.403* N24M68R68* N25G1X105.709Z34.113* N26G0Z74.019* N27G0X103.709* N28G95* N29M68R68* N30G1Z56.419* N31M68R68* N32G1X101.043Z51.353* N33G2Z38.685I12.035K6.334* N34M68R68* N35G1X105.709Z29.819* N36G0X105.827* N37G0Z65.341* N38G95F* N39M68R68* N40G1Z61.351* N41M68R68* N42G1X108.327Z56.549* N43S500T2M4* N44G96S0* N45G0X0.* N46G0Z20.* N47G0Z74.019* N48G95F.04* N49M68R68* N50G1Z69.519* N51G0Z74.019* N52S3677T3M3* N53G96S2419* N54G0X20.* N55G0Z20.873* N56G0X103.664* N57G95F.01* N58M68R68* N59G1X102.864Z22.873* N60M68R68* N61G1Z69.304* N62M68R68* N63G1X105.098Z71.539* N64S3061T4M4* N65G96S1898* N66G0X107.709* N67G0Z20.* N68G0Z20.019* N69G95F.5* N70M68R68* N71G1X91.709* N72G95F200* N73M68R68* N74G1X107.709* N75X910.Z1680.* N76M47* N77L10* N78L17M9* %2* N79M71* N80M2* |

%* %1* M12* M0* N1L02* N2G59X0.Z0.* N3R1570.M33* N4L55001* N5G92S630* N6G95G55G0X220.Z20.M8* N7S3900T2M4* N8G96S2051* N9G0Z72.019M7* N10G0X107.699* N11G95F.5* N12M68R68* N13G1X61.701* N14G95F200* N15M68R68* N16G1Z74.019* N17S3900T1M4* N18G0X105.709* N19G0Z20.* N20G0Z74.009* N21G95F.5* N22M68R68* N23G1Z55.912* N24M68R68* N25G1X102.812Z50.407* N26G2Z39.611I10.256K5.398* N27M68R68* N28G1X105.708Z34.108* N29G0X105.709* N30G0Z74.019* N31G0X103.709* N32G95* N33M68R68* N34G1Z56.406* N35M68R68* N36G1X101.042Z51.338* N37G2Z38.679I12.026K6.329* N38M68R68* N39G1X105.708Z29.813* N40S500T2M4* N41G96S0* N42G0X0.* N43G0Z20.* N44G0Z74.019* N45G95F.04* N46M68R68* N47G1Z69.519* N48G0Z74.019* N49S3677T3M3* N50G96S2130* N51G0X20.* N52G0Z71.139* N53G0X314.589* N54G95F.01* N55M68R68* N56G1X94.589Z71.139* N57G2X92.589Z69.139I2.K0.* N58M68R68* N59G1Z23.139* N60M68R68* N61G1Z-196.861* N62S3061T4M4* N63G96S1898* N64G0X107.709* N65G0Z20.* N66G0Z20.019* N67G95F.5* N68M68R68* N69G1X91.709* N70G95F200* N71M68R68* N72G1X107.709* N73X910.Z1680.* N74M47* N75L10* N76L17M9* %2* N77M71* N78M2* |

При

сравнении двух программ видно, что во второй программе обрабатывается меньше

поверхностей, чем в первой, таким образом, с помощью несложных изменений дерева

обработки (вычитание обработки одной из поверхностей) и перезадания траекторий

были получены две программы на разные детали. Использование параметризации в

САПР на этапе подготовки производства позволяет значительно сократить время на

отладку управляющей программы и переналадку оборудования при большом количестве

типов деталей в номенклатуре цеха, а также ускоряет внедрение в производство

новых деталей соответствующего типа.

Литература:

1.

Чемпинский Л.А.

«Построение 2D параметрических моделей в CAD

ADEM»: лабораторный практикум часть II/Чемпинский Л.А. – Самара: СГАУ,

2009. –14 с.

2.

Гжиров, Р.И. Программирование обработки на станках с ЧПУ: справочник/Р.И.

Гжиров, П.П Серебреницкий – Л.: Машиностроение, 1990. – 588 с.

3. Казандаев, В.В.

Моделирование технологической подготовки производства: метод. указания/В. В.

Казандаев – Самара: СГАУ, 2006. – 160 с.

4.

Крашенинников, К.П. Технологический анализ рабочего чертежа детали:

методическое пособие/К.П. Крашенинников, В.П. Курбатов - Куйбышев: КуАИ, 1986.-30 с.