Технічні

науки / Енергетика

Троян С.В., Бауман К.В., к.т.н. Коц І.В.

Вінницький національний технічний університет, Україна

Застосування кавітаційних технологій при виготовленні

біопального

Подальше

зростання вартості традиційного пального і зменшення його природних запасів

спонукають людство до пошуку альтернативних відновлювальних джерел енергії, зокрема, до використання

біомаси як сировини для виготовлення пального. Найбільше ресурсів для практичної реалізації цієї задачі має

сільськогосподарське виробництво, яке здатне забезпечити пальним, як власні

потреби, так і додатково виробити досить значну його кількість. Завдяки відомим

технічним засобам, які базуються на

застосуванні механічних, теплових, хімічних, біологічних чи комплексних

технологій сільськогосподарські підприємства можуть виробляти різні види

біопального. Україна вже має певний прогрес в цьому напрямку, але слід відмітити, що використовуване обладнання характеризується відносно

низькою продуктивністю, значним енергоспоживанням на одиницю продукції. Ще недостатньо уваги приділяється

дослідженню хіміко-технологічних процесів при виготовленні пального, обґрунтуванню конструктивних та

режимних параметрів і характеристик устаткування.

Таким чином, дослідження, які направлені на обґрунтування технологічних

процесів і розробку відповідного обладнання з виробництва дизельного біопального,

є досить актуальними.

Вітчизняні та іноземні виробники пропонують

досить широкий вибір установок для приготування біодизельного пального [1–4]. Основним технологічним процесом при

виготовленні дизельного біопального є естерифікація рослинних олій розчином

метанолу з лужним каталізатором, яку проводять переважно у реакторах

періодичної дії з лопатевим змішувачем. Відомі

установки з виготовлення біодизельного пального мають значні енерговитрати,

металоємність, високу вартість обладнання, обумовлену монопольним становищем

виробника.

Поставлена задача

полягає у вдосконаленні технології та

розробленні установки з виготовлення біодизельного пального, в якій за рахунок

конструктивних особливостей виконання створюються можливості для виробництва

якісної вихідної продукції, а також забезпечується суттєве зменшення

енергоємності та металомісткості установки. Окрім того, значно спрощується

конструкція, підвищуються можливості у керуванні та наладці необхідних режимів диспергування.

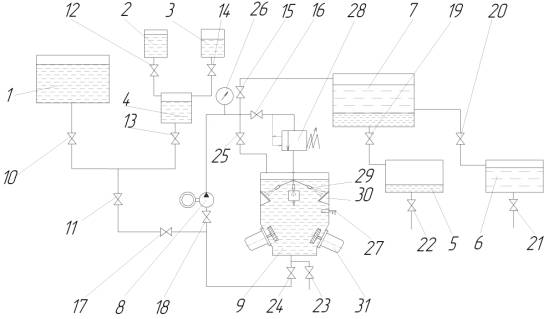

На

рисунку показана принципова схема установки для виготовлення біодизельного

пального [5]. Установка для виготовлення дизельного біопального включає технологічні ємності для олії 1,

метанолу 2 та лугу 3, метоксиду 4, гліцерину 5 і біодизельного пального

6, бак-відстійник 7, насос 8 з привідним електродвигуном, який з’єднаний із

частотним перетворювачем, реактор 9,

з'єднувальну арматуру – вентилі: 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20,

21, 22, 23, 24 і 25, манометр 26 і

термометр 27, а також іншу

контрольно-вимірювальну та регулювальну апаратуру і технологічні трубопроводи.

В трубопровід, що з’єднує насос 8 з реактором 9, встановлено імпульсний клапан

28, на виході якого закріплені кавітаційні

ежектори-форсунки 29 із відбійними площадками 30. Окрім того, в нижній частині реактора розташовані турбінні

змішувачі 31.

Установка для виготовлення біодизельного пального

працює так.

При включенні привідного

електродвигуна із частотним перетворювачем, у випадку налаштування на режим

початкового заповнення внутрішньої порожнини реактора 9, насос 8 всмоктує суміш

олії з компонентами каталізатора – метоксиду (суміші метанолу та лугу) і

подає її із ємностей для олії 1 і

метоксиду 4 до внутрішньої порожнини реактора 9 через вентиль імпульсний клапан 27. Після заповнення

ємності реактора 9 необхідним об’ємом суміші,

вентиль 17 перекривається і насос 8 починає працювати і подавати розчин суміші у рециркуляційному

режимі. Завдяки наявності у нагнітальній магістралі імпульсного клапана 27

відбувається періодичне імпульсне диспергування і розпилення суміші у

внутрішній порожнині реактора 9. Струмені суміші, які викидаються із кавітаційних

ежекторів-форсунок 28, співударяються

із відбійними площадками 29. В результаті тривалого періоду імпульсної подачі

суміші, відбувається її інтенсивне перемішування і нагрів, що додатково також

підсилюється механічним перемішуванням за допомогою турбінних

змішувачів 30, які розташовані у

Рисунок.

Принципова схема установки для виготовлення дизельного біопального

нижній частині реактора 9. Завдяки створюваній інтенсифікації

технологічного процесу перемішування прискорюється процес переетерифікації

суміші олії (жирів) в дизельне біопальне і гліцерин. Після завершення

технологічного процесу отримана біосуміш насосом 8 перекачується до

баку-відстійника 7, в якому відбувається її розділ на гліцерин і біодизельне пальне. Після відстоювання отримана

готова продукція зливається в ємності, відповідно, 5 і 6.

Дизельне біопальне, після очищення від гліцерину,

залишків метанолу, подається через

двосекційний фільтр тонкого очищення у ємність для подальшого зберігання. На

цьому завершується технологічний процес виготовлення дизельного біопального.

Основними перевагами запропонованої

установки [5] є: її висока продуктивність, невелика тривалість технологічного

процесу, незначні енерговитрати,

ефективність виробництва біодизельного пального. Головною перевагою є

також те, що гідродинамічна

кавітаційна обробка складових

компонентів вихідної сировини в реакторі установки відбувається на досить

високих швидкостях на молекулярному рівні. Складові

сировини піддаються

комбінованій дії перепадів та імпульсів тиску в процесі кавітаційної диспергації.

Відбувається розрив молекул жирних кислот за допомогою мікровибухів; це

призводить до зниження в'язкості, збільшення цетанового числа, поліпшення

енергетичних характеристик майбутнього біопалива, а також значно

збільшує швидкість і якість протікання реакції. В результаті

цього отримується високоякісне дизельне біопальне, яке в процесі зберігання не

розшаровується на складові компоненти,

що потім досить негативно впливає на працездатність дизелів (підвищене

зношування паливної апаратури, гільзо-поршневих груп, клапанних механізмів та

інших елементів конструкцій дизельних двигунів, ускладнення при запуску дизелів

та нестабільність їх роботи).

Імпульсно-кавітаційний

вузол установки, що включає імпульсний

клапан та кавітаційні ежектори-форсунки у поєднанні із турбінними змішувачувачами,

забезпечує при відповідному налаштуванні виникнення у оброблюваному рідинному середовищі – технологічній

біосуміші, особливих кавітаційно-кумулятивних процесів, що сприяють

інтенсифікації протікаючого технологічного процесу.

У вихідних кавітаційних ежекторах-форсунках відбувається розрив суцільності

потоку крапельної рідини під дією розтягуючого напруження, що виникає в ній при

зниженні тиску та збільшенні місцевих швидкостей потоку. При розриві

суцільності у середовищі крапельної рідини утворюються порожнини – кавітаційні

бульбашки, які заповнені парою, газом чи їх сумішшю. Цей процес обумовлений

особливою зміною характеристик поля швидкостей та тиску. Кавітаційні бульбашки перідично

виникають в тих локальних місцях, де тиск в рідині поточний ![]() стає нижчим від деякого критичного

стає нижчим від деякого критичного ![]() [6]:

[6]:

де ![]() – тиск насиченої пари рідини;

– тиск насиченої пари рідини; ![]() – початковий

тиск всередині бульбашки;

– початковий

тиск всередині бульбашки; ![]() – коефіцієнт поверхневого натягу

рідини;

– коефіцієнт поверхневого натягу

рідини; ![]() ,

,![]() – початковий і поточний радіус

бульбашки.

– початковий і поточний радіус

бульбашки.

При схлопуванні

кавітаційних бульбашок виникають кумулятивні мікрострумини та відбувається

розпад останніх на мікровихорі досить великої інтенсивності, що дозволяє якісно

здійснювати високоякісну переетерифікацію

біосуміші і розділення суміші на вихідні продукти – дизельне біопальне та

технічний гліцерин.

Технологічний процес, який реалізується за допомогою запропонованої

установки для приготування дизельного пального із використанням послідовно

встановлених, імпульсного клапана та кавітаційних ежекторів-форсунок, а також

турбінних змішувачів, а також при відповідному налаштуванні робочих режимів

руху оброблюваної рідини (оптимальні характеристики поля швидкостей та тиску),

має основні переваги порівняно з відомими, а саме: отримання якісної вихідної

продукції при значній економії енергоресурсів; широкий діапазон регулювання

кавітаційно-кумулятивних процесів; менша металоємність; простота конструкції;

невелика вартість установки.

Література:

1. Дубровін, В.О. Біопалива

(технології і обладнання) // В.О.Дубровін, М.О.Корчений, І.П.Масло та інш. – К.:

«Енергетика і електрифікація», 2004. – 256с.

2. Ясенецький В. А. Стан та перспективи впровадження біопалива

в Україні / В.А. Ясенецький // Збірник

наукових праць. Вип. 10 (24),

кн. 2. –Дослідницьке, 2007. – С. 41.

3. Федоткин,

И.М. Кавитация, кавитационная техника и технология, их использование в

промышленности. Ч. II / И.М. Федоткин, И.С. Гулый. – Киев : ОКО, 2000. – 898 с.

4. Дискретно-импульсный

ввод энергии в теплотехнологиях / А.А. Долинский [и др.]. – К. : ИТТФ НАНУ,

1996. – 206 с.

5. Деклараційний

патент України № 42966.

МПК7 Україна, C10L1/18. Установка для виготовлення біодизельного

пального / Дмитрієв Ю. О.; Косенко Ю.

В., Коц І. В., Шишко В.М. (Україна). – №u20090702369; Заявлено 17.03.2009; Опубліковано 27.07.2009, бюл. № 14. – 4 с.

6. Промтов,

М.А. Машины и аппараты с импульсными энергетическими воздействиями

на обрабатываемые вещества : учеб. пособие / М.А. Промтов. – М. :

Машиностроение-1, 2004. – 136 с.