Д.т.н.

Дубровский В.А.

Сибирский федеральный университет, Россия

Повышение эколого-экономичной работы

котлов ТЭС при сжигании углей Канско-Ачинского бассейна

В США и Японии в конце 70-х годов прошлого

столетия было положено начало освоению новой технологии сжигания твердых топлив

под названием "reburning process" (повторное сжигание), направленной на

подавление оксидов азота. Эта технология в России известна как метод

трехступенчатого сжигания. Классический "reburning process"

предусматривает подачу в основные горелки 80-90 % топлива с обычно применяемым

избытком воздуха, обеспечивающим эффективное горение твердого топлива.

Остальное топливо 10-20 % (природный газ или другое высокореакционное топливо)

подается в топку с большим недостатком воздуха, чтобы после его смешения с

продуктами сгорания основной зоны горения коэффициент избытка воздуха

составлял не более 0,9-0,95. Выше зоны

восстановления располагается зона догорания, куда подается третичный воздух.

Промышленное внедрение этой технологии

подтвердило возможность значительного снижения оксидов азота в дымовых газах [1]. Однако, как показал опыт эксплуатации котельных агрегатов, если в

восстановительную зону подается не природных газ, а уголь, сжигаемый в основной

зоне горения, то экономичность работы котельных агрегатов резко снижается,

особенно при использовании твердых топлив с малым выходом летучих веществ. Это

происходит из-за ухудшения процесса выгорания топлива. В этом случае процесс

горения затягивается, повышается температура газов на выходе из топочной

камеры. При этом интенсифицируется процесс загрязнения поверхностей нагрева,

увеличивается механический недожог.

Таким образом, всякое отклонение от

классической схемы трехступенчатого сжигания, особенно при использовании

низкореакционных углей, приводит к резкому снижению экономичности работы

котельных агрегатов.

Самый главный недостаток этой технологии,

по нашему мнению – это то, что на первой стадии сжигания образуется основное

количество оксидов азота, которые в последующем необходимо уменьшать.

Спрашивается, какой смысл сначала получать оксиды азота, а затем их связывать?

По мнению многих исследователей для более глубокого связывания оксидов азота

необходимо чтобы пылеугольный факел как можно дольше находился в

восстановительной зоне [2].

Другими словами, следует максимально

растянуть процесс воспламенения топлива, но при этом необходимо обеспечить

экономичность работы котельного агрегата за счет глубокого выгорания топлива, уменьшения

шлакования, загрязнения поверхностей нагрева с одновременным снижением оксидов

азота.

Реализовать все эти противоречивые

требования в одном топочном устройстве возможно только в результате организации

многостадийного сжигания.

С этой точки зрения наиболее перспективной

казалось бы является технология, сочетающая двухступенчатое и концентрическое

сжигание углей. Однако применение даже высокореакционных твердых топлив, таких

как канско-ачинские угли для зоны восстановления при отсутствии природного газа

при таком комбинированном способе сжигания не дает желаемых эколого-экономических

результатов работы котлов. Это объясняется тем, что для глубокого выгорания

твердого топлива необходимо будет значительно увеличивать высоту топочной

камеры котла, чтобы иметь достаточное время пребывания топливных частиц и

продуктов разложения топлива в зоне догорания.

Таким образом, перед нами была поставлена

задача организовать способ сжигания углей, сочетающий в себе: - термическое

разложение органической части топлив с достаточно длительным временем

пребывания в восстановительной среде для обеспечения:

-глубокого

связывания оксидов азота; полного выгорания топлива; снижения шлакования и

загрязнения поверхностей нагрева.

Практической реализацией такого способа

сжигания явились технологические схемы и устройства по предварительной

термической подготовке углей, разработанные в лаборатории «Термическая подготовка

углей» Сибирского федерального университета (СФУ). Отработка отдельных узлов

системы сжигания была проведена на полупромышленной установке кафедры «Тепловые

электрические станции» СФУ. Наибольшего внимания заслуживает техническое

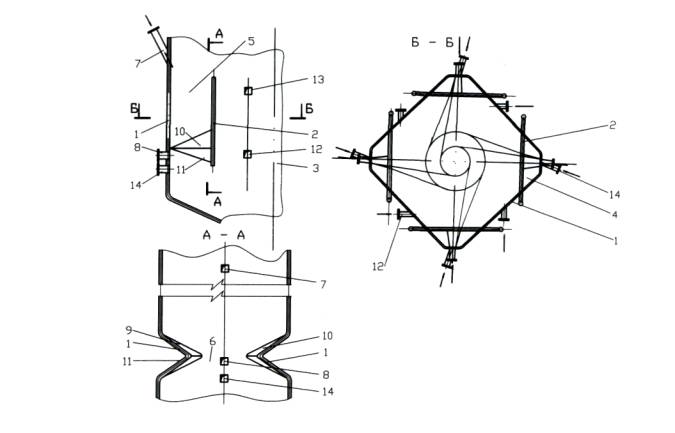

предложение, основанное на внутритопочной термической подготовке [3]. Принципиальная схема топочной камеры с применением

термической подготовки представлена на рисунке 1.

Первой ступенью сжигания будут служить

камеры термической подготовки, расположенные в угловых отсеках топки, в которых

происходит выделение летучих с частичным выгоранием угольной пыли при коэффициенте

избытка воздуха меньше единицы. Для существенного увеличения времени пребывания

топливных частиц в восстановительной среде и обеспечения более глубокого

снижения оксидов азота и шлакования топки нами предлагается совместить

внутритопочную термическую подготовку топлива с концентрическим сжиганием,

который зарекомендовал себя как один из эффективных способов энергетического

использования углей.

В этом случае часть вторичного воздуха

подается через нижние сопла по касательной к большой окружности в центральной

части камеры горения. Другая часть вторичного воздуха подается выше, через

второй ряд сопел, по касательной к меньшей окружности. При этом основная часть

топлива будет сжигаться в центральной части топки. Организация концентрического

сжигания увеличивает время пребывания частиц топлива в восстановительной среде.

При этом остается значительный объем топки, где за счет подачи третичного

воздуха полностью завершается процесс горения коксовой основы топлива.

Рисунок 1 – Принципиальная схема термической

подготовки угольной пыли в угловых камерах топки котла: 1 – настенные экраны; 2

– двухсветные газоплотные экраны; 3 – топочная камера; 4 – камеры

термоподготовки; 5, 6 – верхние и нижние перепускные окна; 7 - горелочные устройства; 8 – верхние сопла вторичного

воздуха; 9, 10 – скаты пода камеры термоподготовки; 11 – вершины выступов пода;

12, 13 – сопла третичного дутья; 14 – нижние воздушные сопла

Ожидаемыми показателями улучшения работы

котла с использованием внутритопочной термической подготовки и последующего

концентрического сжигания являются: повышение коэффициента использования

установленной мощности ТЭС, сокращение массы выбросов оксидов азота.

Финансово-экономическая оценка технологии

энергетического использования углей Канско-Ачинского бассейна, основанной на

использовании термической подготовки показала, что дисконтированный срок

окупаемости проекта составляет около одного года.

Все вышеизложенное в целом характеризует

технологию сжигания с использованием термической подготовки углей

Канско-Ачинского бассейна как имеющую высокую коммерческую эффективность и,

следовательно, высокую привлекательность для потенциальных инвесторов.

Выводы:

Применение нового способа многостадийного

сжигания, включающего в себя термическую подготовку с последующей организацией

концентрического сжигания, позволит значительно снизить образование оксидов

азота и существенно повысить экономичность работы котельных агрегатов

современных тепловых электростанций

Литература

1. Дубровский В.А. Повышение эффективности

энергетического использования углей Канско-Ачинского бассейна: Монография /

В.А. Дубровский. Красноярск. ИПЦ КГТУ, 2004. 184с.

2.Росляков П.В., Буркова А.В. Способ ступенчатого

сжигания органических топлив с восстановлением оксидов азота // Тезисы докладов

на всесоюзной конференции по теплообмену в парогенераторах. Новосибирск, 1990 с.

106 – 107.

3. Патент

№ 2379585 (РФ) F23 С 5/08. Топка котла / В.А. Дубровский, Ж.Л. Евтихов,

М.В.Зубова. Опубл. 20.01.2010. Бюл. № 2.