Технические

науки/8.Обработка материалов в машиностроении

Аспирант Продан Р.К.

Московский

государственный индустриальный университет, Россия

Использование программного модуля Virtual Machine для отработки процесса изготовления

электрода-инструмента на токарном обрабатывающем центре INDEX ABC

Уберечь дорогостоящее оборудование,

технологическую оснастку и инструмент, сократить затраты на разработку

управляющих программ для металлообрабатывающего оборудования, а также

значительно повысить его производительность позволяет программный комплекс Virtual

Machine.

Программный комплекс Virtual Machine

работает с управляющими программами, независимо от того, какими программными

средствами они были созданы. Это позволяет проводить их проверку, учитывая

характерные особенности стоек ЧПУ и G-кодов, эмулировать работу УП, программ

параметрического программирования, использующих макросы и структурную логику

(циклы, условные переходы, обращение к системным параметрам).

Virtual Machine

имеет модульную структуру, что позволяет пользователям использовать только

необходимые функции с возможностью дальнейшего расширения модулями моделирования

станков, оснастки и режущего инструмента.

Использование данного модуля для решения задачи

совершенствования технологии изготовления мелкоразмерных сложнопрофильных

деталей, позволило решить следующие задачи:

возможность закрепления спроектированной

твердосплавной пластины для изготовления профиля резьбы в стандартном

посадочном месте державки резца;

проверку управляющей программы на возможность

отработки траектории инструмента;

верификация процесса изготовления электрода

инструмента.

запись (в интерактивном или автоматическом

режиме) процесса обработки в форматах AVI, BMP, TIFF для последующего анализа;

создание документации в форматах HTML и PDF,

включающей: технологические операции, приспособления, точное время цикла,

рисунки инструментов, характеристики обработки и т.д.

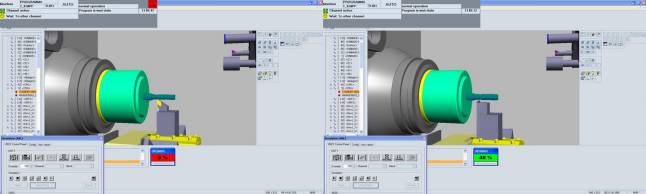

Модуль Machine Simulation позволяет реалистично

моделировать любой станок с ЧПУ или отдельные его компоненты, использовать

готовые модели из обширной библиотеки (включающей большое количество станков

наиболее известных фирм), импортировать модели в форматах IGES, STL.(Рис.1.)

Рис.1 Рабочая зона

станка INDEX ABC.

Также Virtual Machine

осуществляет

проверку и сравнение модели, полученной после виртуальной обработки, и

математической модели сделанной в САПР программе, а также проверку и анализ

выбранных обработанных деталей. Проверка на зарезания может выполняться на

любом шаге эмуляции обработки. Задавая точность проверки можно определить места

зарезаний или избыточного материала с указанием кадров программы, где произошло

отклонение, и его величину. Это позволяет проанализировать результаты обработки

и внести необходимые коррективы в УП до ее передачи на участок механообработки.

Virtual Machine

определяет

некорректные установки инструмента и шпинделя до того, как это обнаружится при

запуске УП на станке. Среди них такие, как: смещение токарной пластины

относительно центра вращения; расположение сверла вне оси сверления; заготовка вращается

не в том направлении или превышает допустимые обороты; измерительный щуп не

касается в измеряемой точке и т.д.

При помощи данной программы был произведен

автоматический подбор оптимальных скоростей подач, исходя из условий резания и

количества удаляемого материала. Учитывались такие факторы, как:

технические характеристики станка (мощность приводов станка, макс.

обороты шпинделя, скорости ускоренных перемещений по осям и т. д.);

характеристики режущего инструмента (тип, материал, конструкция, длина и т.д.);

виды

обработки (черновая, получистовая или чистовая) и соответствующие им режимы

резания (глубина резания, скорость подачи в начале резания, норма снимаемого

объема материала, ширина резания, угол резания).

Оптимизация УП в Virtual Machine

позволяет значительно улучшить качество обрабатываемых поверхностей, повысить

точность изготовления, уменьшить износ станков и режущего инструмента, снизить

расходы материала.