Технические науки/

Обработка материалов в машиностроении

К.т.н.

Шестопалова Л.П.

Московский

автомобильно-дорожный государственный технический университет (МАДИ), Россия

УВЕЛИЧЕНИЕ РЕСУРСА ДЕТАЛЕЙ

МАШИН, АЗОТИРОВАННЫХ ЧЕРЕЗ ЭНЕРГЕТИЧЕСКИЙ НАНООКСИДНЫЙ БАРЬЕР

Одной из серьезных проблем современного

машиностроения является обеспечение долговечной и эффективной работы деталей машин.

Состояние поверхности определяет уровень прочности и эксплуатационные свойства

деталей машин, поэтому особое внимание уделяется развитию технологий

поверхностного упрочнения.

Для увеличения ресурса работы большой

номенклатуры деталей из легированных сталей (1-13% Сr),

используемых в нефтегазодобывающей отрасли и деталей гидроаппаратуры,

работающих в условиях износа в агрессивных средах. разработана и апробирована в

производственных условиях технология низкотемпературного азотирования в

разделенных атмосферах воздуха и аммиака. Суть технологи заключается в том, что

сначала в течение 15 мин. при температуре 550°С

(установлено экспериментально) [1],осуществляется подача воздуха с целью

окисления, а затем – азотирование в атмосфере аммиака. В результате на

поверхности образуется наноразмерная буферная зона из оксидов железа, которая

является энергетическим барьером, уменьшающим энергию активации азота, участвующего

процессе азотирования. Модель формирования

оксидной пленки на металле при изотермической выдержке в атмосфере воздуха

основана на классических представлениях о механизмах ХТО. Процесс начинается с диссоциации молекул кислорода на ионы, затем

происходит их адсорбция на

поверхности, и диффузия вглубь металла (рис. 1а). Результат рентгеноструктурного

анализа показал образование однофазной оксидной пленки Fe2O3. Установлено, что толщина оксидной пленки с увеличением

процентного содержания Cr в стали

уменьшается [1].

Азотированный слой формируется под энергетическим барьером

из оксидной пленки. Механизм образования азотированного слоя под оксидной

пленкой связан со следующими эффектами. В связи с тем, что свободные электроны

значительно легче эмитируют из оксидов, чем из металлов, ионизация аммиака над

оксидной плёнкой протекает более интенсивно, движение образовавшихся ионов

азота к поверхности ускоряется. Если толщина оксидной пленки достаточно мала

(пленка наноразмерна), то определенная часть ионов азота проникает через неё к

металлу, теряя при этом кинетическую энергию. Это приводит к формированию

азотированного слоя под оксидной пленкой с выделением нитридов с наименьшей

теплотой образования. Таким образом, оксидная плёнка с одной стороны служит

источником потока электронов, ионизирующего газ насыщающей атмосферы, с другой

– буферной зоной, поглощающей часть

кинетической энергии ионов этой атмосферы и

способствующей образованию азотированного слоя заданного фазового состава.

Степень потери энергии ионами азота

регулируется толщиной сформированного оксидного барьера, который зависит от

концентрации легирующего элемента (хрома) в стали.

Модель

позволяет определить условия для формирования зоны внутреннего азотирования в

хромистых сталях, состоящей только из нитридов хрома без выделения нитридов

железа. В связи с тем, что теплота образования нитридов железа Fe4N, Fe2N (-11кДж/моль и -4кДж/моль,

соответственно) значительно выше, чем теплота образования нитрида хрома CrN (-118 кДж/моль), для их

образования потребуется более высокая энергия активных ионов азота [2].

Кинетической энергии ионов азота, проникших через оксидный барьер, хватает на

образование CrN,

но не достаточно для образования нитридов железа. Под оксидной пленкой формируется

модифицированный слой, состоящий из твердого раствора азота в α-Fe и мелкодисперсных

нитридов хрома CrN

с высокой термодинамической стабильностью (рис. 1б). Такое двухслойное композиционное

покрытие образуется при кратковременном азотировании (менее 1 часа). Наличие

оксидной пленки способствует лучшей прирабатываемости снижает склонность к

схватыванию при контакте трущихся поверхностей деталей. Наличие нитридов

легирующих элементов (прежде всего, CrN) в зоне внутреннего азотирования повышает твердость и

соответственно износные характеристики.

При увеличение времени азотирования (более1,5 часов)

образуется трехслойное композиционное покрытие - над оксидным слоем формируется

порошкообразный слой высокоазотистой e-фазы, который имеет низкую прочность связи с оксидом и легко удаляется с

поверхности. Схема образования на поверхности слоя мелкодисперсного порошка нитрида

железа показана на рис. 1в. Нитридный слой может образоваться только в том

случае, если на поверхности оксида находится железо, которое вступает во

взаимодействие с азотом. Можно предположить, что благодаря градиенту

концентраций часть атомов железа

диффундирует наружу через пленку. Возможен также процесс восстановления железа

водородом из оксидной пленки.

Рис. 1. Схемы формирования оксидной плёнки на

стали (а), упрочненного слоя под оксидной пленкой (б), e-фазы на поверхности высокохромистой стали

(в)

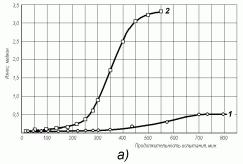

Образовавшаяся на поверхности оксидного слоя e - фаза не связана с деталью и остается на поверхности в виде порошка, средний размер которого составляет 60 нм и является своего рода смазкой при работе деталей на истирание [1]. Комбинированное покрытия на стали 40Х13 имеет высокое сопротивление износу благодаря порошкообразной наноразмерной e-фазе на поверхности. Коэффициент трения поверхности в сравнении с классическим азотированием значительно понизился, а износостойкость повысилась: в условиях трения скольжения без смазки в 4-4,5 раз, в условиях абразивного и гидроабразивного изнашивания в 2-2,5 раза (рис.2). Испытания азотированных по разработанной технологии деталей показали значительное увеличение ресурса их работы.

Рис.2.

Износостойкость стали 40Х13

азотированной через оксидный барьер (1) и по классической технологии (2) в

условиях трения без смазки (а), гидроабразивном износе (б)

Выводы

Результаты проведенных исследований

подтвердили эффективность азотирования через оксидный барьер для упрочнения

легированных сталей. Диапазон технологических возможностей процесса

азотирования достаточно широк и позволяет создать на легированных сталях

разнообразные покрытия с большим набором эксплуатационных характеристик.

Литература:

1. Шестопалова

Л.П. Влияние предварительного окисления поверхности на процесс азотирования

сталей, содержащих хром /Л.П.Шестопалова, Л.Г.Петрова, В.А.Александров//

Вестник ХНАДУ, вып. 46 – Харьков, 2009. - .82-85.

2. Самсонов

Г.В.. Тугоплавкие соединения (справочник) /Г.В.Самсонов, И.М.Виницкий – М.: Металлургия,

1976. – 556 с.