Строительство и

архитектура /4. Современные строительные материалы

Мирюк О.А. , д.т.н.

Рудненский индустриальный институт, Казахстан

Технология ячеистых изделий

на основе жидкого стекла

Перспективы технологии ячеистых бетонов связаны с решением

актуальной проблемы – улучшения прочностных и теплофизических свойств за счет

оптимизации структуры. Это предполагает вовлечение в производство материалов,

обеспечивающих образование замкнутой мелкой пористости и формирование прочного

каркаса межпоровых перегородок. Доказана возможность и целесообразность синтеза

бесцементных композиций, которые благодаря особенностям характера твердения и фазового состава

гидратных образований обеспечат высокопористую структуру, превышающую по

прочности цементные аналоги [1]. Такими свойствами обладают щелочесиликатные вяжущие.

Цель

исследований – разработка технологии производства изделий из щелочесиликатных ячеистых бетонов.

В

основу технологического проектирования положены результаты экспериментальных

исследований щелочесиликатных ячеистых

композиций [2, 3].

Определены рецептуры поризованных жидкостекольных композиций;

разработаны технологические основы приготовления и формования поризованных

бесцементных масс различного состава. Установлено, что повышенная плотность и

химическая активность жидкостекольных композиций обеспечивают устойчивость

пеномасс и позволяют получать высокопористую структуру ячеистых материалов.

Предложены составы щелочесиликатных вяжущих композиций для поризованных материалов, включающие жидкое

стекло, техногенный наполнитель (стеклобой; сочетания стеклобоя с малоактивными

силикатными и алюмосиликатными материалами; металлургический шлак; сочетания

шлака с отходами обогащения магнетитовых руд), ускоритель твердения,

порообразователи.

Показана возможность использования широкого

спектра технологических приемов поризации бесцементных композиций со щелочными

затворителями. Выявлено, что щелочесиликатные формовочные поризованные массы

проявляют чувствительность к последовательности введения компонентов,

первичному контакту составляющих. Исследованы способы приготовления формовочных

масс, отличающиеся последовательностью и числом этапов.

Определен рациональный

способ приготовления поризованных пеномасс, предусматривающий вспенивание

сырьевой суспензии в смесители миксерного типа. Выявлено,

что при одностадийном способе приготовления достигается однородная, замкнутая пористость

за счет одновременного перемешивания всех компонентов смеси. Выход пеномассы,

имеющий пониженные значения при одностадийном способе приготовления, обусловленные

плотностью сырьевых суспензий, можно увеличить за счет регулирования

концентрации пенообразователя, режима смешивания, а также использования дополнительного

порообразующего компонента. Установлены параметры рациональной работы смесителя

миксерного типа, обеспечивающей получение устойчивой мелкопористой пеномассы с

высокой кратностью.

Разработан способ комплексной поризации, предполагающий

совместное использование механизмов пенообразования и газообразования. В

качестве газообразующего

компонента использована перекись водорода. Определены предпочтительные концентрации

перекиси в составе формовочной массы, которые зависят от вещественного состава

смеси, вязкости массы, темпов структурообразования, вида пеноконцентрата.

Введение 1,25 – 1,75% перекиси водорода позволяет снизить среднюю плотность

ячеистого композита в среднем с 650 –700 кг/м3 до 300 – 450 кг/м3.

Перекись водорода, снижая плотность пенобетона, зачастую нарушает целостность

структуры ячеек, разрывая поры и формируя открытую пористость. Выявлено, что

предварительный подогрев жидкого стекла и добавление перекиси в общую массу

формирует мелкую равномерно

распределенную пористость. Пеногазощелочесиликатные композиции обладают

плотностью 410 кг/м3 и прочностью при сжатии 1,2 МПа.

Показана возможность получения

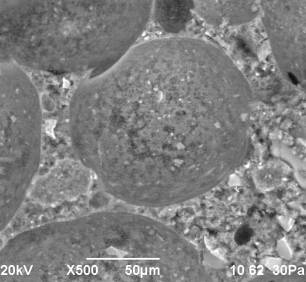

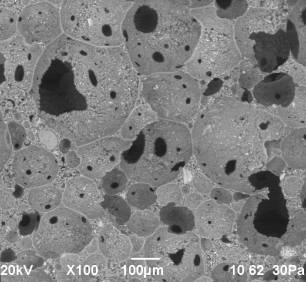

высокопористых пеногазощелочесиликатных композиций с пустотелыми частицами

микросферы. Использование до 10% поризованного наполнителя – микросферы в

составе щелочесиликатных формовочных масс позволяет регулировать характер

структуры ячеистых композиций (рисунок 1). Жидкостекольные композиции обладают

средней плотностью 450 кг/м3, прочностью при сжатии 0,8 – 1,1 МПа.

Рисунок 1 – Микроструктура пеногазобетона с микросферой

Твердение бесцементных щелочесиликатных

композиций возможно по беспрогревной технологии, однако для обеспечения

стабилизации высокопористой структуры ячеистых материалов в технологически

необходимый период целесообразно осуществлять тепловую обработку в воздушных

условиях при температуре 50 – 600С. Условия твердения поризованных

композиций следует назначать с учетом факторов влияния на процессы

структурообразования: плотность затворителя; дисперсность порошковых

компонентов; состав техногенного наполнителя и вещественный состав вяжущего.

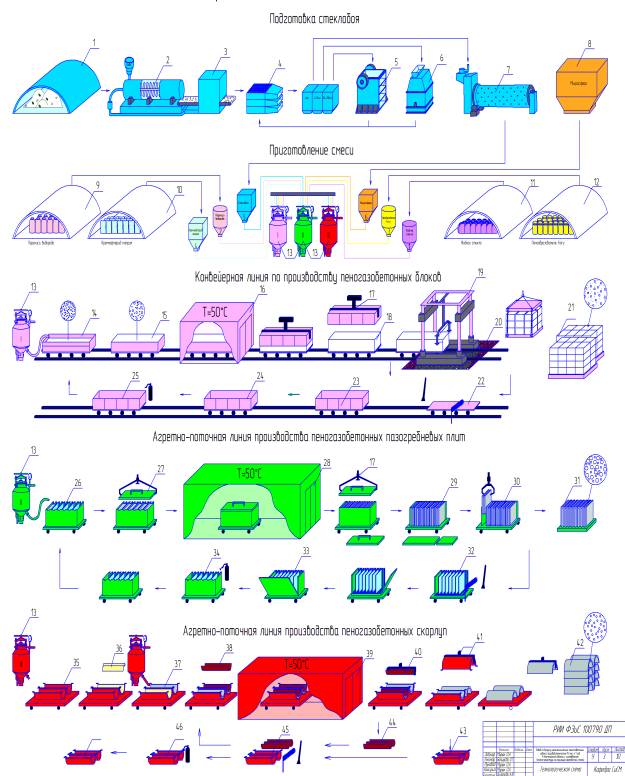

Разработана технологическая схема производства бесцементных ячеистых

изделий на основе жидкого стекла и техногенного наполнителя – порошкообразного

стеклобоя (рисунок 2). Щелочесиликатные ячеистые материалы рекомендованы для

трех групп изделий, которые отличаются рецептурой формовочной массы,

технологией изготовления, конфигурацией, назначением. Первая группа –

пеногазобетонные блоки; вторая группа – пеногазобетонные пазогребневые плиты;

третья группа – пеногазобетонные скорлупы для теплоизоляции трубопроводов.

Подготовка

сырьевых материалов включает помол стеклобоя до состояния порошка и

приготовление раствора жидкого стекла из сухого порошка силикат-глыбы.

Стеклобой,

поступающий на завод, представлен фрагментами листового и тарного стекла

размером 50 – 250 мм, и нуждается в промывке и дроблении. Первой стадией является

промывка стеклобоя. Удаление грязи и этикеток с боя тарного стекла, а также

очищение стеклобоя производят с помощью лопастной мойки. Материал, выходящий из

агрегата, поступает на сетчатый конвейер, на котором из стеклобоя удаляется

вода. Для удаления влаги предусмотрена конвейерная сушилка, в которой стеклобой

высушивается до влажности 5%.

Очищенный и

высушенный стеклобой поступает на виброгрохот для сортировки. В зависимости от размера кусков стеклобой подвергается

измельчению. Предварительно дробленый до частиц размером менее 1 мм стеклобой

поступает на сухой помол в шаровую двухкамерную мельницу. Тонкость помола

стеклянного порошка – 600 м2/кг.

Быстрое приготовление

жидкого стекла из сухого порошка производится в металлической бочке с

механической мешалкой. В бак заливают воду с температурой 40 – 50°С. Сухой

порошок засыпают небольшой струей в нагретую воду при непрерывном перемешивании.

Происходит интенсивный нагрев раствора

до 100°С, кипение и подъем уровня. Перемешивание раствора ведут до получения

вязкого состояния и равномерной консистенции (20 – 40 мин в зависимости от

объема раствора). После перемешивания накрывают загрузочное отверстие бака-мешалки

крышкой. Выдерживают раствор в баке до полного охлаждения (до температуры

окружающей среды) или при необходимости используют в горячем состоянии. Для

уменьшения плотности разбавляют жидкое стекло дополнительным количеством

подогретого до 50 – 60°С щелочного 10% или 20% водного раствора или

обычной подогретой воды.

В технологической схеме предусмотрено

приготовление пеногазобетонных литых смесей по одностадийной технологии: получение пенобетона с

мелкодисперсной замкнутой пористостью в одну стадию. Диаметр подавляющего

большинства пор менее 0,8 мм. Сухие компоненты смеси добавляют в жидкое стекло

с пенообразователем и газообразователем. Процесс поризации осуществляется в

турбулентно-кавитационном смесителе, снабженном лопастями минимального аэродинамического сопротивления. Во время поризации

за движущимися лопастями со

специальными насадками образуются кавитационные каверны, давление в которых на

15 – 20% ниже атмосферного. Из-за разницы давления происходит процесс

самопроизвольного засасывания воздуха в смесь с образованием и равномерным

распределением по объему смеси мельчайших пузырьков воздуха, которые

стабилизируются пенообразователем и армируются частицами наполнителя. Высокая устойчивость

пенобетонной смеси к усадке и расслоению, недостижимая при применении других

технологий, объясняется условиями формирования пузырьков воздуха при пониженном

давлении. После прекращения процесса поризации, давление возрастает до атмосферного

и дополнительно сжимает пузырьки.

Формование блоков осуществляется по

резательной технологии на конвейерной линии. Формование пазогребневых плит

осуществляется в кассетных формах. Формование пеногазобетонных скорлуп

осуществляется в специальных индивидуальных формах на полуконвейрной линии.

Отформованные пеногазобетонные изделия

подвергается тепловой обработке в конвективной сушилке при температуре 500С

в течение 8 ч.

Щелочесиликатные ячеистые бетоны из жидкого

стекла и стеклобоя, содержащие микросферу и дополнительно

поризованные за счет перекиси водорода, имеют среднюю плотность 450 кг/м3,

предел прочности при сжатии 1,8 МПа, коэффициент теплопроводности 0,12 Вт

/(м∙0С). Щелочесиликатный пеногазобетон со средней плотностью

400 кг/м3, пределом прочности при сжатии 1,6 МПа, коэффициентом теплопроводности

0,09 Вт/(м∙0С).

Щелочесиликатные материалы отличаются повышенной температурой применения.

Рисунок

2 – Технологическая схема изготовления изделий

из

щелочесиликатных ячеистых бетонов

Технико-экономические расчеты подтвердили эффективность производства

и применения бесцементных ячеистых бетонов. Финансовая осуществимость

инновационного проекта по производству бесцементных ячеистых бетонов обоснована

расчетом для каждого года жизненного цикла проекта величины денежного потока.

Анализ чувствительности показал высокую устойчивость проекта к

изменению потребности в инвестициях и суммарного положительного денежного

потока. Индекс прибыльности для щелочесиликатных композитов – 3,298.

Анализ показателей прибыли, рентабельности и эффективности

инвестиций свидетельствует о том, что инновационный проект по технологии бесцементных

ячеистых бетонов следует считать эффективным и рекомендовать для реализации на

производстве.

Выводы. Выявлены способы увеличения пористости

бесцементных щелочесиликатных композиций

за счет поэтапного дополнительного введения порообразующих компонентов.

Использование инновационных приемов комплексной поризации обеспечивает

формирование устойчивой полимодальной пористости и способствует повышению теплозащитных

свойств композиционных материалов на основе жидкого стекла и техногенных

компонентов.

Разработана технологическая

схема производства теплоизоляционных изделий различной конфигурации на основе щелочесиликатных

материалов комбинированной структуры.

Литература:

1.

Ахметов Д.А., Ахметов А.Р., Бисенов

К.А. Ячеистые бетоны (газобетон и пенобетон). Алматы: Ғылым, 2008. 384 с.

2.

Мирюк О.А. Особенности приготовления пеномасс для бесцементного ячеистого

бетона//Техника и технология силикатов. 2011. Т. 18. № 3. С. 12 – 17.

3. Мирюк О.А. Поризация щелочесодержащих масс // Бетон и железобетон в Украине. 2014. № 1. С. 2 – 6.