Архитектура

и строительство

рук. д.т.н., проф. Удербаев С.С., к.т.н. Черрдабаев Б.А., Тәуекел А.

студент гр. Псм-12-1., Тулеуханкызы П. студент гр. Псм-12-1.

Кгу имени Коркыт-Ата

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ

ПОЛУЧЕНИЯ СЕРОБЕТОНА НА

ОСНОВЕ НАНОСТРУКТРУКТУРИРОВАННОЙ СЕРЫ

Полученное по

предлагаемому способу вяжущее рекомендуется для производства серного бетона и

изделий. Состав товарного вяжущего может изменяться в зависимости от

назначения.

Основные свойства серных композиционных материалов (СКМ) определяются

технологическими параметрами: количеством серного связующего, типом

наполнителя, гранулометрическим составом наполнителя и условиями приготовления

смесей [1-4]. Наиболее приемлемым

представляется применение в качестве карбонатного наполнителя СКМ отходов камнепиления известняка-ракушечника

Жетыбайского месторождения [5-6].

Для

наполнения серного связующего была применена известковая мука с фракцией менее

0,14мм. В качестве модификаторов

вводили 10% пирофосфата натрия и 1% парафина от массы серы. Соотношения по массе между серой и

карбонатным наполнителем в мастичных составах принимались в интервалах соответственно

(10÷60):(90÷40). Были заформованы мастичные образцы размерами

20х20х20мм.

Оптимизацию состава серной мастики проводили с использованием метода

математического планирования экспериментов с применением экспериментально-статистического

моделирования. Полученная экспериментально-статистическая модель прочности на

сжатие серной мастики в зависимости от

степени наполнения описывается уравнением:

R=19,83-2,26 Х 1 – 1,18

Х 2 -2,54 Х 12 +0,73 Х 22,

адекватным при погрешности эксперимента 5,4%.

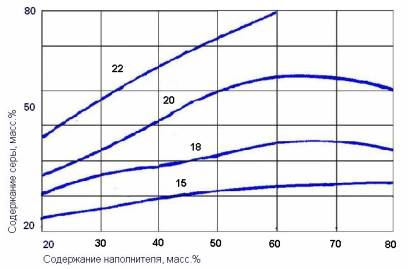

Модель прочности показана на рисунке 1.

При

анализе влияния количества мелкодисперсного наполнителя на прочность серных

мастик было установлено, что по аналогии с полимерными мастиками наблюдается

область оптимального наполнения серных мастик, которое обусловливает максимальную

прочность. При этом образцы имеют наиболее плотную структуру и максимальную

твердость. И хотя физико-химическое взаимодействие в полимерных мастиках существенно отличается от взаимодействия

расплавленной серы с наполнителями,

общая закономерность изменения структурной прочности сохраняется, что позволяет

использовать теорию структурообразования полимербетонов для подбора оптимальных

составов серных бетонов.

Рисунок 1 Модель прочности серной мастики в

зависимости от степени наполнения (числа на кривых–предел прочности при

сжатии,МПа)

Из полученной зависимости видно, что

оптимальное соотношение наполнитель:сера в мастичных образцах составляет 1,5, в

процентном отношении–60:40.Экстремальный характер зависимости прочности от

степени наполнения показывает, что при достижении оптимальной степени

наполнения формируется плотная структура мастичного образца.

Серный

цемент готовили следующим образом. В фарфоровый тигель помещали необходимое

количество серы в виде порошка и на песчаной бане при перемешивании нагревали

до расплавления серы (180-200оС). Затем к расплаву серы постепенно

при перемешивании добавляли предварительно просушенный и нагретый до 80оС

наполнитель и вводили пластификатор (парафин). Полученную смесь тщательно

перемешивали до полного удаления пузырьков воздуха и разливали в формы из

тефлона, представляющие собой цилиндры высотой 20мм и диаметром 10мм. После

затвердевания цемента образцы вынимали из форм и определяли предел прочности на

сжатие и водопоглощение стандартными методиками.

Таблица 1 – Влияние

гранулометрического состава наполнителя на физико-механические свойства серных

мастик

|

Гранулометрический состав

наполнителя, в % |

Предел прочности при

сжатии, МПа |

Средняя плотность образцов,

кг/м3 |

|||

|

<0,08 |

0,08-0,14 |

0,14-0,63 |

пластическое формование |

полусухое прессование |

|

|

- |

100 |

- |

23,2 |

26,2 |

1830 |

|

18 |

22 |

60 |

22,8 |

33,9 |

2320 |

|

34 |

14 |

52 |

30,2 |

29,7 |

2230 |

Увеличение в составе наполнителя количества зерен фракции ≤0,08 мм

существенно увеличивает прочность образцов при пластическом формовании.

Подобран оптимальный гранулометрический состав наполнителя серо-содержащих

композиционных материалов: фракции <0,63мм–52%; фракции <0,14мм–14%; фракции <0,08мм–34%.

Рекомендуемый состав серной мастики с наполнителем из ракушечника отличается

от эталонной серной мастики с наполнителем из кварцевой муки.

В

эталонных образцах количество фракции более 0,14мм в 2 раза больше, чем фракции

менее 0,14мм, тогда как в изучаемой системе оптимальное количество указанных фракций практически одинаковое.

При

изучении влияния наполнителя на микроструктуру серосодержащих мастик методом

просвечивающей и растровой электронной микроскопии установлено, что расплав

серы после охлаждения образует грубо-кристаллическую рыхлую структуру с крупными

кристаллами серы с высокой пористостью.

Серная мастика оптимального состава имеет плотную равномерную структуру,

формирующуюся в результате перехода серы в однородное мелкокристаллическое состояние

и распределения между частицами наполнителя. Образование удлиненных кристаллов

серы способствует армированию мастичной массы. Обращает внимание, что частицы

наполнителя хорошо смачиваются серой, образуют плотные сростки, практически все

межзерновое пространство заполнено серой.

Исследование микроструктуры мастичных образцов методом просвечивающей

электронной микроскопии на приборе ЭМВ-100 БР и растровой электронной

микроскопии на приборе РЭМ-200 и фазового состояния образцов на дифрактометре ДРОН-УМ 1 показало, что введение пирофосфата

натрия способствует частичной стабилизации полимерной модификации серы.

Кристаллы серы в мастичных образцах в сравнении с чистой серой не имеют четкой

огранки, нет резкой границы между кристаллами серы и наполнителя, то есть

повышается адгезионная способность модифи-цированного расплава серы к наполнителю.

Кроме того, микроструктура образца плотная, однородная, без крупных кристаллов

серы.

Таким

образом, полученные результаты указывают на существенное влияние степени

наполнения и гранулометрического состава наполнителя из известняка-ракушечника

на структурно-фазовое состояние серосодержащих композиционных материалов.

Расплав серы после охлаждения образует грубо-кристаллическую рыхлую структуру с

крупными кристаллами серы и высокой прочностью. Серная мастика оптимального

состава имеет плотную равномерную структуру, формирующуюся в результате

перехода серы в однородное мелкокристаллическое состояние и распределения между

частицами наполнителя. Образуются удлиненные кристаллы серы, объемно армирующие

образец. Высокая степень кристалличности таких образцов требует введения

модифицирующих добавок, стабилизирующих полимерную модификацию серы, образуются

в образцах.

Результаты исследования фазового состояния мастичных образцов методом

рентгеновского анализа на дифрактометре ДРОН-УМ 1 показали, что независимо от

степени наполнения, дисперсности наполнителя и способа приготовления исходной

смеси после термообработки при температуре (105±5)оС и при

дальнейшем охлаждении до комнатной температуры степень кристалличности серы в

образцах снижается на 10-13%.

Оптимальное по прочности наполнение серной

мастики тонкомолотым ракушечником создается при соотношении наполнителя: серы

60:40, что обеспечивает максимальную прочность мастики за счет формирования

плотной микрокристаллической структуры и снижения степени кристалличности серы.

ЛИТЕРАТУРА

1.

Джумадилов

Т. К, Исмагулова С. С, Бектуров Е. А. // Изв. АН КазССР. Сер. хим. 1989. № 1. С.

62.

2.

Исмагулова

С. С, Джумадилов Т. К, Бектуров Е. А. // Изв. АН КазССР. сер. хим. 1989. № 6. C.43-46.

3.

Wong Т. е. a.

// Solid Sistem Ionics 1981. V. 5. P. 689.

4.

Chiang С. К. e. a.

// Solid Sistem Ionics. 1983. V. 9—10, № 2. P. 1121.

5.

Keller A., Willouth F. M. // J. Macromol. Sci. 1972. Part B. V. 6. № 3. P. 539.

6.

Оспанова М.Ш. Применение

шлакополимерсных мастик в производстве специальных бетонов // Межвузовский

сборник научных трудов КазГАСА «Экономия топливно-энергетических ресурсов в

технологии строитель-ных материалов, изделий и конструкций» – Алматы,1995. – 64

с.