„Механизация сельского хазяйства”

Л.В.Ярошенко

к.т.н.доцент кафедри ТА ТСМ ВДАУ,

О.А.Грищук

студент 42-М ВДАУ

Удосконалення конструкцій вібросепаратора для насіння багаторічних

трав та його аналіз

Урожайність

зерна є одним з найважливіших показників, який характеризує

виробничу, фінансову і господарську діяльність підприємств або окремого

виробника. У ньому узагальнено відображається рівень ведення господарств,

використання його виробничих ресурсів та інші фактори. Одним із шляхів

підвищення врожайності зернових культур є застосування високоякісного посівного

матеріалу. Розв’язання проблеми покращання якості насіння пов’язане із

створенням нових високоефективних засобів для їх очищення та сортування. До

таких засобів можна віднести вібраційні зерноочисні машини із застосуванням

яких відкривається можливість вдосконалення технологічних процесів. При

сепарації сипучої сільськогосподарської продукції великого значення набуває

якість сепарації, наприклад, ретельність відокремлення домішок, які

здебільшого, мають форму та розміри, які дуже мало відрізняються від форми та

розмірів гранул основного матеріалу.

Ще більшої ретельності вимагає очищення

насіння багаторічних трав від насіння бур’янів, оскільки воно, як правило, має

форму та розміри, які дуже мало відрізняються від форми та розмірів насіння

багаторічних трав. Тому розміри отворів решіт сепараторів роблять мінімально можливими за

умови проходження насіння, але дотримання цієї умови призводить до частого

забивання отворів решіт, що вимагає застосування решітних станів значної

протяжності та габаритів, а також пристроїв для очищення решіт.

При необхідності розділення суміші, що має

частинки різноманітної форми та зв’язаних сипучих сумішей, доцільно

використовувати рівномірно кругові коливання лотка в режимі з безперервним

підкиданням. При цьому віброударна дія сприяє не лише розпушенню і само

сортуванню неоднорідної системи, але й потребує використання міцних і жорстких

сит. На вибір вібраційного режиму обробки також впливає форма часток продукції.

Для просіювання часток, форма яких була близькою до сферичної, оптимальними

вважаються кругові поступальні коливання в горизонтальній площині. Коли форма

частинок продовгувата, то ефективними є прямолінійні коливання. Отже для

досягнення універсальності вібросепараторів необхідно забезпечити можливість

незалежного регулювання складових коливань їх робочих механізмів у широких

межах, що і дозволяє конструкція вібросепаратора з кінематичним віброзбуджувачем

та вертикальним привідним валом, що розроблена у Вінницькому державному

аграрному університеті ].

У ході розробки на підставі

науково-технічної та патентної літератури проведений аналіз принципів роботи і конструктивних схем існуючих

вібраційних сепараторів.

Як показав аналіз конструктивних схем та принципів роботи

існуючих вібраційних сепараторів із перфорованими та шорсткими робочими

поверхнями усім їм властиві певні технологічні та конструктивні недоліки, які

призводять до незадовільної якості роботи і роблять їх конструкцію громіздкою,

малонадійною, металомісткою та дорогою, а робочі процеси порівняно

малопродуктивними та енергоємкі, тому розробка простого надійного

енергоощадного вібраційного сепаратора з кінематичним приводом, що дозволяв би

здійснювати якісний розподіл сипучого матеріалу на декілька фракцій при

широкому діапазоні регулювань параметрів коливань робочих ситових поверхонь

залежно від фізико-механічних властивостей сипучої зернової продукції та

працював би в енергоощадному резонансному режимі є актуальною задачею.

Отже для досягнення універсальності

вібросепараторів необхідно забезпечити можливість незалежного регулювання

складових коливань їхніх робочих органів у широких межах, що і дозволяє

конструкція вібросепаратора з кінематичним віброзбуджувачем та вертикальним

привідним валом, що розроблена у Вінницькому державному аграрному університеті

.

Багатофракційний вібраційний сепаратор працює

таким чином:

При включенні привідного

електродвигуна 14, обертовий рух через еластичну муфту 13 передається до

вертикального валу 10 і через регульовані групи упорів

17 та 18 до порожнинної втулки 19. Радіально-упорні підшипники 20 передають на

корпус 21 і спіралеподібний лоток 4 тільки

зусилля у горизонтальному і вертикальному напрямках. При цьому в наслідок того,

що втулка 19 за допомогою регульованих груп упорів 17 та 18 встановлюється

відносно осі вала 10, а вісь втулки 19 під певним кутом Q до осі вала

10, точки поверхні спіралеподібних лотків 4 будуть

коливатись по складним просторовим траєкторіям із зсувом фаз одна відносно

одної, що призводить до інтенсивного перемішування і вібротранспортування сипучого

оброблюваного матеріалу по спіралеподібних

лотках 4.

Отже

оброблюваний матеріал, що подається із живильника 24 на початок спіралі

верхнього перфорованого лотка 5, переміщатиметься вздовж нього, при цьому

крупна фракція переміщатиметься до його кінця і через вивантажувальні лотки 26

подаватиметься до приймального бункера крупної фракції 27, дрібна фракція, що

просипається через отвори перфорованого лотка 5 попадатиме на спіральний лоток

із суцільним дном 6 і транспортуватиметься до його кінця, звідки, через

перепускний люк 25 просипатиметься на кінець спіралі перфорованого лотка 5

другого корпусу з ситами 4, що розміщений нижче. На спіральних лотках 5 і 6

цього корпусу сипучий оброблюваний матеріал транспортуватиметься від кінців

спіралей лотків до їх початків, де знову крупна фракція подається до

приймального бункера 26, а дрібна фракція, що просипається через отвори

перфорованого лотка 5 попадатиме на спіральний лоток із суцільним дном 6

транспортуватиметься до його початку і через перепускний люк 25 просипатиметься

на початок перфорованого лотка 5 корпусу з ситами 4, що знаходитиметься під ним

і так далі. Таким чином оброблюваний матеріал почергово проходить через усі

перфоровані лотки, де від нього почергово відділяються крупніші фракції та

подається до приймального бункера найдрібнішої фракції 26. Отже, оброблюваний

матеріал поділяється на декілька фракцій, кількість яких на одиницю більша від

кількості корпусів з ситами 4.

Водночас, під

дією коливань корпусу з ситами 4 виникає вібро-транспортування гумових кульок 9

вздовж кільцевих лотків, які також здійснюють описані вище коливання. Дане

вібротранспортування гумових кульок 9, здійснюється із постійним їх підкиданням

і вдарянням об перфоровані робочі поверхні спіральних лотків 5, що супроводжується

очищенням останніх від гранул оброблюваного матеріалу, що застряли у їх

отворах.

Для

регулювання величини горизонтальних

складових траєкторії коливань спіралеподібних лотків 4

та ексцентриситету е порожнинної втулки 19 відносно осі спільного вертикального вала

10 достатньо у верхній 17 та нижній 18 групі упорів відпустити на однакову величину

по одному гвинту, розміщеному із однієї сторони вала 10 у площині, що

проходить через центральну вісь 15 і підтягнути гвинти, які розміщені симетрично

до відпущених гвинтів.

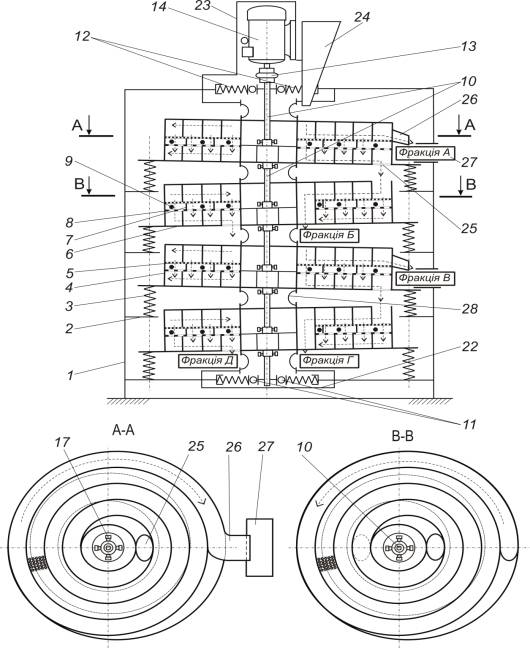

1 - рама, 2 - опорна

панель, 3 - пружний елемент, 4 - корпус з ситами, 5 - верхній перфорований

спіральний лоток, 6 - нижній суцільний спіральний лоток, 7 - циліндрична

вертикальна роздільна перегородка, 8- перепускне сито, 9 - гумова кулька, 10 -

вертикальний вал, 11 - підшипник, 12 - пружина, 13 - еластична муфта, 14 - привідний електродвигун, 15 – центральна вісь, 17, 18 - верхня

та нижня групи регульованих упорів, 19 - порожнинна

втулка, 20 – радіально-упорний підшипник,

21 – корпус, 22 і 23 – кожухи, 24 – живильник, 25 - перепускний люк, 26 - вивантажувальні лотки, 27 - приймальний бункер, 28 -

еластичні ущільнення

Рисунок 1, а - Принципова схема багатофракційного

вібросепаратора з кінематичним віброзбуджувачем

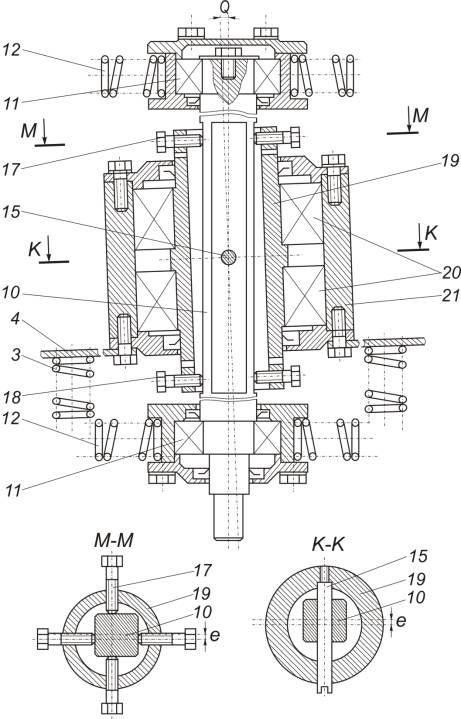

1 - рама, 2 - опорна

панель, 3 - пружний елемент, 4 - корпус з ситами, 5 - верхній перфорований

спіральний лоток, 6 - нижній суцільний спіральний лоток, 7 - циліндрична

вертикальна роздільна перегородка, 8- перепускне сито, 9 - гумова кулька, 10 -

вертикальний вал, 11 - підшипник, 12 - пружина, 13 - еластична муфта, 14 - привідний електродвигун, 15 – центральна вісь, 17, 18 - верхня

та нижня групи регульованих упорів, 19 - порожнинна

втулка, 20 – радіально-упорний підшипник,

21 – корпус, 22 і 23 – кожухи, 24 – живильник, 25 - перепускний люк, 26 - вивантажувальні лотки, 27 - приймальний бункер, 28 -

еластичні ущільнення

Рисунок 1, б - Принципова схема багатофракційного

вібросепаратора з кінематичним віброзбуджувачем

Причому

для забезпечення більшої збалансованості вібросепаратора та зменшення величини

динамічних зусиль, що передаються на його раму та навколишнє обладнання,

необхідно у віброприводах суміжних спіралеподібних

лотків встановлювати ексцентриситети е

однакової величини, але зустрічних напрямків відносно осі вала 10. Для

регулювання величини вертикальних складових траєкторії коливань

спіралеподібних лотків 4 та зміни кута Q нахилу осі порожнинної втулки 19

до осі спільного вертикального вала 10 достатньо у верхній 17 та нижній 18 групі упорів

відпустити на однакову величину по одному гвинту, розміщеному із різних сторін

вала 10 у площині, що перпендикулярна до центральної осі 15, і підтягнути

гвинти, які розміщені симетрично до відпущених. Центральна вісь 15 фіксує

порожнинну втулку 19 від осьових переміщень відносно вала 10, під час

регулювань. При цьому, буде змінюватись інтенсивність перемішування шару

оброблюваного сипучого матеріалу та швидкість його вібротранспортування вздовж

лотків 4, а отже час сепарування, залежно від вихідних параметрів засміченості.

Встановлення вала 10

через підшипники 11 і пружини 12 дозволяє зменшити динамічні навантаження в

усіх підшипниках віброприводів і тим самим істотно збільшити строк їх служби.

Конструкція вібросепаратора дозволяє здійснювати незалежне плавне регулювання вертикальних та горизонтальних складових

траєкторії коливань спіралеподібних лотків у широких

межах, без розбирання її привода та понизити робочі частоти коливань спіралеподібних

лотків. Виготовлення лотків 5 і 6 спіральними,

дозволяє збільшити протяжність шляху, по якому рухається шар оброблюваного

матеріалу по перфорованій поверхні, а отже покращити якість сепарування, при

збереженні габаритних розмірів корпусу.

Враховуючи розглянуті недоліки

існуючих сепарувальних пристроїв у ВДАУ розроблено дебалансний спіральний вібраційний сепаратор, який на

відміну від інших за рахунок рівномірно

розміщених по колу пружних елементів та поярусних сепарувальних сит утворюють

кільцеві лотки, які під дією коливань дають можливість більш рівномірної

сепарації насіння та очищення його від насіння бур’янів.

Отже,

запропонована схема екологічно безпечна, легко регулюєма, економічно дешевша в

процесі використання та подальшій

експлуатації.

Дана

конструкція багатофракційного сепаратора з кінематичним віброзбуджувачем

та вертикальним привідним валом і спіральними лотками, що дозволяє здійснювати

якісний розподіл сипучої сільськогосподарської продукції на декілька фракцій за

розмірами при меншій енергоємності процесу, простішій і надійнішій конструкції,

меншій металоємності у виготовленні, окрім того

конструкція вібросепаратора дозволяє здійснювати незалежне плавне регулювання вертикальних

та горизонтальних складових траєкторії коливань спіралеподібних лотків у широких межах, без розбирання її привода та понизити

робочі частоти коливань спіралеподібних лотків,

виготовлення лотків спіральними, дозволяє збільшити протяжність шляху,

по якому рухається шар оброблюваного матеріалу по перфорованій поверхні, а отже

покращити якість сепарування, при збереженні габаритних розмірів корпусу.