Отраслевое машиностроение

ОБ ОСОБЕННОСТЯХ РАБОТЫ БЫТОВЫХ ХОЛОДИЛЬНИКОВ ПРИ УТЕЧКАХ ИЗОБУТАНА ИЗ

КОМПРЕССОРНОЙ СИСТЕМЫ В ЛИНИЯХ НАГНЕТАНИЯ ИЛИ ВСАСЫВАНИЯ

Осокин В.В., д-р техн. наук, профессор, Ржесик К.А., канд. техн. наук

Донецкий национальный университет экономики и торговли имени Михаила

Туган-Барановского, Донецк

Выполнен анализ

регламентов и установленных ими методов обеспечения взрывопожаробезопасности

при использовании углеводородов в малой холодильной технике. Показано наличие

нерешенных в этой области вопросов. Общий итог анализа состояния

рассматриваемой проблемы: неоднозначность ее восприятия и решения обусловлена в

основном отсутствием достоверных данных о видах реальных повреждений

компрессорных систем, о характере, продолжительности и массе утечек из них

хладагента, об особенностях их функционирования при этом, а также формирования,

воспламенения от источника зажигания и горения изобутановоздушной смеси, о

степени создающейся в связи с этим взрывопожароопасности.

В работе [1]

представлены результаты исследования нормальной и обусловленной утечками

изобутана из компрессорной системы аварийной работы бытовых холодильников.

Для проведения

экспериментальных исследований создан испытательный стенд на базе широко

распространенного в Украине бытового холодильника ДХ-245 с приборами

регистрации давления и температуры в характерных пунктах его компрессорной

системы.

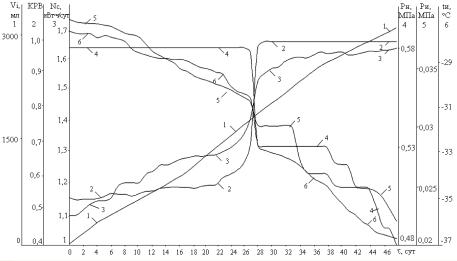

На рис. 1 приведены диаграммы изменения

давления в компрессорной системе бытового холодильника (доза заправки изобутана

58,5г) при работе компрессора и

после остановки его термостатом с одновременным полным отключением от

электросети.

t, сут

Рис.

1. Диаграммы изменения давления в

компрессорной системе бытового холодильника при работе компрессора и после

остановки его термостатом с одновременным полным отключением от электросети:

1,4 – в линии нагнетания; 2,3,5 – в линии всасывания

На рисунке барограммы 1,

4 – в лини нагнетания, 2,3,5 – в линии всасывания. Главное на рисунке: при

работе компрессора во всасывающей линии компрессорной системы бытового

холодильника создается разрежение, после остановки его – давление в ней

избыточное. В связи с этим очевиден прогноз: утечки изобутана из всасывающей

магистрали компрессорной системы при наличии в ней сквозного повреждения могут

происходить только после остановки компрессора как температурным реле, так и

отключением от электросети, при работе компрессора атмосферный воздух будет

поступать во всасывающую линию. В линии нагнетания имеется избыточное давление

как при работе, так и стоянке компрессора.

Для

установления особенностей утечек изобутана из компрессорной системы

холодильников и работы их при этом произведены анализ реальных микроповреждений

ее магистралей и подбор из числа их наиболее представительных: имеются пористые

и трещиноватые микроповреждения – получены их фотографии с использованием

электронного микроскопа при увеличениях до 500х. Исследования

проведены с использованием фрагментов указанных микроповреждений, которые

размещались в линиях нагнетания или всасывания. Объемы утечек изобутана из

линии нагнетания через сквозное повреждение в ней определяли по снижению уровня

воды в подключенном к нему через двухпозиционный кран мерном цилиндре. Объемы

утечек изобутана из всасывающей линии во время стоянки компрессора и

поступающего в нее атмосферного воздуха при работе его определяли по длине

«пробега» глицериновых столбиков в полукапилярных

прозрачных трубках, присоединенных к микроповреждению через двухпозиционный

кран.

При

дозе заправки компрессорной системы холодильника ДХ-245 от 62 до 67г

экспериментально установлено, что характер и интенсивность утечек изобутана из

линии нагнетания, наличие или отсутствие их зависят от вида микроповреждения,

от состояния системы «изобутан-компрессорное масло», от фазового состояния

хладагента.

Установлено,

что утечка изобутана из нагнетательного патрубка компрессора через сквозное

микроповреждение происходит путем пульсирующей диффузии только при его работе:

турбулентное движение рабочего тела исключает образование на внутренней

поверхности магистрали непроницаемой для газа масляной пленки. Во время стоянки

компрессора происходит «замасливание» внутренней поверхности нагнетательного

патрубка и, следовательно, входных отверстий пор. Максимальная суточная масса

утечки изобутана через пористое микроповреждение около 0,25г, через

трещиноватое – меньше 1,5г.

Долговременные исследования

(в течение 118-и суток) утечек изобутана через пористое микроповреждение в

нагнетательном патрубке компрессора показали существенные колебания, независимо

от начальной дозы заправки, суточных объемов его выделения и давления в линии

нагнетания, отсутствие корреляционной связи между ними. Наиболее вероятная

причина отмеченных проявлений – отложение плотных компонентов компрессорного

масла (имеется фотография такого компонента при увеличении 500х) на

внутренних поверхностях магистралей компрессорной системы в условиях действия

сил адсорбции и поверхностного натяжения и последующее их «смывание». По данным

исследований, в этих условиях утечки изобутана через пористое микроповреждение

могут происходить до наступления режима работы компрессора с КРВ=1 до 1,5 лет.

Независимо от начальной дозы заправки изобутана в компрессорной системе ДХ-245

(при исследованиях она изменялась от 62 до 67г), остаточная масса его в ней,

при которой компрессор начинает работать в режиме неотключения от электросети,

составляет около 57г.

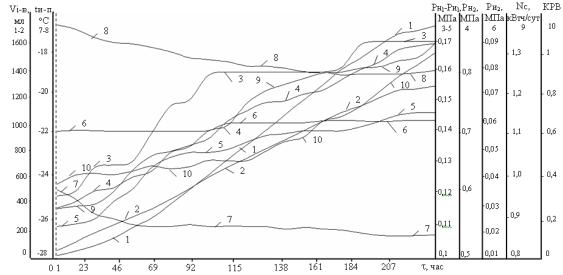

Представленные на рис. 2 графики

отражают процессы в бытовом холодильнике при работе его с утечками изобутана из

нагнетательного патрубка компрессора (начальная доза заправки его 62г).

В данном

случае ![]() ,

,

![]() ,

, ![]() ,

, ![]() ,

,![]() .

.

Холодильник начал работать без отключения от

электросети по истечении 27сут. исследований, при остаточной массе изобутана в

системе около 57г.

Аналогичные, но более скоротечные процессы происходят

при работе холодильника с утечками изобутана из нагнетательного патрубка

компрессора через трещиноватое микроповреждение.

Рис.

2.

Графики изменения во времени (48 сут) нарастающих объемов выделения из

нагнетательного патрубка компрессора через пористое микроповреждение изобутана

(1), КРВ (2), суточного расхода электроэнергии (3), давления в линиях

нагнетания (4) и всасывания (5) перед остановкой компрессора, температуры на

поверхности испарителя (6) в тот же момент времени

При переустановке пористого микроповреждения на

участок линии нагнетания между конденсатором и фильтром-осушителем утечка

изобутана из нее не происходит также и при работе компрессора: не проявляется

действие капиллярных сил для находящегося в жидком состоянии рабочего тела –

взаиморастворимых изобутана и компрессорного масла.

При переустановке трещиноватого микроповреждения на

участок линии нагнетания между конденсатором и фильтром-осушителем происходит

разрушение его вследствие цикличного воздействия жидкого рабочего тела уже в

начале первого часа работы компрессора – образуется макроповреждение, через

которое выделяются в мерный цилиндр газообразный изобутан и компрессорное

масло. Потеря изобутана из компрессорной системы (начальная доза заправки 67г)

до критической массы – около 57г происходит в течение одного часа работы

холодильника, следствие этого – КРВ=1 и снижение температуры на поверхности

испарителя почти на 5оС.

Основные особенности работы бытового холодильника с

утечкой изобутана из линии нагнетания – понижение давления в компрессорной

системе и температуры на поверхности испарителя.

Аналогичные исследования проведены при наличии

сквозного повреждения во всасывающей линии холодильной машины – использован

реальный дефектный фрагмент с размерами на уровне нижнего порога

макроповреждения. Сделанное ранее прогнозное предположение оказалось верным:

при работе компрессора во всасывающую линию поступает наружный атмосферный

воздух, при стоянке его происходит выделение из нее изобутана. По известным

длинам «пробега» глицериновых столбиков в газовой и воздушной линиях

измерительного устройства определены объемы утечки изобутана из всасывающей

линии и поступления в нее атмосферного воздуха и затем – величины их массы. При

исследованиях установлена возможность «промерзания» в испарителе морозильной

камеры сквозного повреждения (с размерами проходных каналов на уровне нижнего

порога макроповреждения), прекращения в связи с этим утечек из него изобутана и

поступления в компрессорную систему атмосферного воздуха (в холодильной камере

это невозможно, так как в ней постоянно поддерживается плюсовая температура).

Представленные на рис. 3 графики отражают процессы в бытовом

холодильнике при работе его со сквозным повреждением во всасывающей линии

(начальная доза заправки изобутана 67г).

Рис.

3. Графики

изменения во времени нарастающих объемов выделения из испарителя изобутана (1),

поступления в него атмосферного воздуха (2), давления в линии нагнетания перед

пуском (3) и остановкой (4) компрессора, в линии всасывания – соответственно,

(5) и (6), температуры перед остановкой компрессора на поверхности испарителя

(7) и в пакетах-имитаторах (8), суточного расхода электроэнергии (9), КРВ (10)

Основные отличительные особенности работы

холодильника при наличии сквозного повреждения во всасывающей линии – повышение

в компрессорной системе давления и понижение температуры на поверхности

испарителя. Уменьшение массы изобутана в компрессорной системе из-за его утечки

приводит к понижению давления рабочего тела, а поступления в нее атмосферного

воздуха, который, в отличие от изобутана, не конденсируется, - к повышению

давления. Преобладающим фактором, влияющим на изменение давления в

компрессорной системе, является подсос в нее атмосферного воздуха. Понижение

температуры на поверхности испарителя, как и увеличение КРВ, обусловлены не

только уменьшением массы изобутана в компрессорной системе, но и ухудшением

термодинамических свойств рабочего тела из-за добавления к нему атмосферного

воздуха.

Раскрывают причину повышения

давления в линии нагнетания при работе холодильной машины со сквозным

повреждением в линии всасывания и понижения при этом температуры на поверхности

испарителя данные, полученные экспериментальным путем (рис.3) и расчетным

методом. В конденсаторе при наличии атмосферного воздуха и появлении жидкой

фазы изобутана общее давление Р

газовой смеси составляют величины давления воздуха Рв и насыщенных паров хладагента ![]() : Р=Рв+

: Р=Рв+![]() . Величина Р

определяется по показанию манометра в линии нагнетания между компрессором и

конденсатором,

. Величина Р

определяется по показанию манометра в линии нагнетания между компрессором и

конденсатором, ![]() - по имеющимся

справочным данным в зависимости от измеренной температуры конденсации

хладагента.

- по имеющимся

справочным данным в зависимости от измеренной температуры конденсации

хладагента.

В итоге выполнения расчетов

получены данные о процентном соотношении изобутана и воздуха, находящихся над

слоем жидкого изобутана в конденсаторе холодильной машины. В связи с

увеличением объемов утечек изобутана из испарителя бытового холодильника,

поступления в него атмосферного воздуха происходят в линии нагнетания изменения

состава реальной газовой смеси – концентрация изобутана в молярных процентах

уменьшается со 100 до 60,6%, следствием чего являются понижение давления

насыщенных паров изобутана – с 0,58 до 0,50МПа, температуры его конденсации – с

42,3 до 36,7оС и повышение абсолютного давления рабочего тела – с

0,58 до 0,88МПа. Выявленная тенденция повышения давления в линии нагнетания

холодильной машины в связи с подсасыванием атмосферного воздуха в испарительную

линию во время работы компрессора дает основание сделать заключение о

недопустимости при этом функционирования холодильника в режиме неотключения

термостатом от электросети. Чрезмерное повышение давления в линии нагнетания

может быть причиной разрушения ее и компрессора с выделением наружу

значительной массы рабочего тела.

Итак, очевидно различие

термодинамических процессов в бытовых холодильниках при работе их со сквозными

повреждениями в линиях нагнетания и всасывания. В обоих случаях диагностические

признаки работы бытового холодильника с утечкой изобутана – повышение КРВ и

суточного расхода электроэнергии, стабильное понижение температуры на

поверхности испарителя. При работе компрессора с КРВ=1 из линии нагнетания

через сквозное повреждение будет выделяться изобутан до практически полного

«вырабатывания» его из компрессорной системы, а в линию всасывания через

сквозное повреждение будет поступать атмосферный воздух, неконденсируемость

которого обусловливает повышение давления в магистралях холодильной машины.

Проведены исследования

температурных полей в зонах горения изобутана и рабочего тела при утечках в

линиях, соответственно, всасывания и нагнетания компрессорной системы.

Термографическая съемка (одновременно с видеосъемкой) выполнялась с

использованием тепловизоров IR Flex Cam Pro 320 и ISG K 6800

(производство США).

Выводы

В работе

[1] представлены экспериментальные данные и теоретические обобщения для

создания комплексной научно-технической основы прогнозирования и предотвращения

аварийных ситуаций, связанных с утечками изобутана из компрессорной системы

бытовых холодильников. При этом установлено следующее.

1.

Характер

и интенсивность утечек изобутана из линии нагнетания, наличие или отсутствие их

зависят от вида микроповреждения (пористое или трещиноватое), состояния системы

«изобутан – компрессорное масло», фазового состояния хладагента.

2.

Наличие в линии нагнетания пористого микроповреждения не

представляет опасности вообще, трещиноватое микроповреждение в

ней может разрушаться под действием пульсаций рабочего тела и превращаться в

макроповреждение: прогрессирующая утечка рабочего тела происходит под действием

перепада давления; возможно «промерзание» сквозного

повреждения в испарителе морозильной камеры.

3.

Особенность

работы бытового холодильника с утечкой изобутана из линии нагнетания –

понижение давления в компрессорной системе и температуры на поверхности

испарителя, работы его при наличии сквозного повреждения в линии всасывания –

повышение давления в нагнетательной линии вследствие подсасывания атмосферного

воздуха (при этом изменяются состав и свойства хладагента) и понижение

температуры на поверхности испарителя.

4.

Холодильная машина с оптимальной дозой заправки изобутана

67г начинает работать с КРВ=1 в случае утечки его из линии нагнетания при

остаточной массе 57г, а в случае утечки из линии всасывания – при потере массы

4,5г и подсасывании 1,5г атмосферного воздуха, причем указанная масса выделяющегося

изобутана предельная: при работе компрессора в режиме неотключения от

электросети в систему поступает воздух, неконденсируемость которого

обусловливает опасность разрушения линии нагнетания большим избыточным

давлением рабочего тела.

Литература

1. Научно-технические основы

обеспечения надежности и безопасности бытовых холодильников, работающих на

изобутане /Осокин В.В., Ржесик К.А. – Донецк, ДонНУЭТ, 2008. – 177 с.