Технические науки/8. Обработка материалов в

машиностроении

к.т.н. Корсунов К.А., студент Плужник И.О.,

студент Марченко А.Н., студент Крикун А.А.

Восточноукраинский национальный университет

им. В. Даля,

г. Луганск, Украина

Повышение

эффективности плазменно-механической обработки

Плазменно-механическая обработка (ПМО) является одним из эффективных путей интенсификации процесса резания труднообрабатываемых металлов и сплавов, которая заключается в последовательном и согласованном воздействии на обрабатываемый материал плазменного нагрева и режущего инструмента. Локальный нагрев зоны стружкообразования позволяет увеличить производительность и качество обработки материалов лезвийным инструментом и является целесообразным в тех случаях, когда традиционная механическая обработка затруднена или практически невозможна. Целый ряд публикаций указывает, что ПМО не только решает проблему обработки труднообрабатываемых сталей и сплавов, но и позволяет снизить затраты на электроэнергию, инструмент и оборудование [1,2 и др.]. Однако, несмотря на высокую эффективность ПМО, существует ряд проблем, сдерживающих повсеместное применение данного метода. Так, например, при точении жаропрочных сплавов наблюдается неравномерный прогрев срезаемого слоя, при этом снижается стойкость режущего инструмента, так как часть режущей кромки контактирует с перегретым металлом, а часть с недогретым, и появляются дефекты поверхностного слоя в виде трещин и микротрещин. Кроме того, для ПМО применяются, как правило, плазмотроны прямого действия и в зависимости от назначения обработки (черновой, получистовой и чистовой) требуется не только изменение расстояния от сопла плазмотрона до обрабатываемой поверхности, но и диаметра сопла. При уменьшении диаметра сопла до 2 мм увеличивается коэффициент сосредоточенности и возрастает локальность нагрева, что позволяет производить получистовую обработку с глубиной 2-3 мм. Увеличение диаметра сопла до 8 мм снижает коэффициент сосредоточенности и обеспечивает более равномерный нагрев широких сечений срезов, имеющих место при черновой обработке с глубиной резания 15-20 мм.

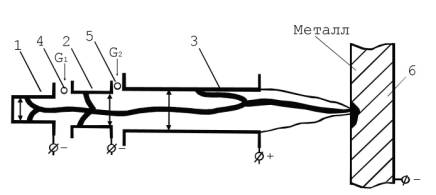

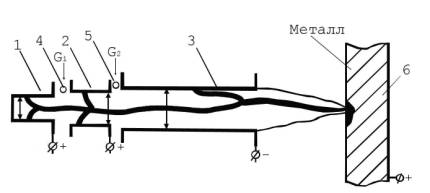

Частичное решение указанных проблем при ПМО нами было осуществлено за счет создания более эффективного плазменного источника нагрева (плазмотрона) и разработки способа его подключения к источнику питания и обрабатываемому материалу. Разработанный для ПМО линейный плазмотрон выполнен двухкамерным с газовихревой стабилизацией дуги. Он состоит их медных водоохлаждаемых внутреннего полого и выходного электродов, между которыми находится вихревое кольцо для подачи основного расхода рабочего газа. Особенность данного плазмотрона заключается в том, что внутренний полый электрод разделен вихревым кольцом на два самостоятельных участка. В зависимости от технологии обработки электроды плазмотрона подключаются к источнику питания в режиме прямой или обратной полярности (см. рис. 1). Изменение полярности подключения дает возможность влиять на величину температуры плазменной дуги, так как при обратной полярности подключения происходит более равномерное распределение плазменного потока по нагреваемому металлу, что способствует улучшению качества и повышению эффективности его механической (лезвийной) обработки. Причем величина температуры плазменного потока, падающего на нагреваемый металл, при обратной полярности в несколько раз больше, чем при прямой полярности. Это обусловлено тем, что при обратной полярности подключения возрастает рабочее напряжение за счет удлинения дуги. Следовательно, при одинаковой величине рабочего тока мощность системы «плазмотрон – нагреваемый металл» на обратной полярности увеличивается. Включение выходного электрода в цепь питания позволяет плазмотрону работать в режиме расщепления плазменной дуги, что дает возможность регулировать величину температуры обработки от 1000°С до 6000°С и более.

а

б

Рис. 1. Схемы подключения электродугового плазмотрона при ПМО

а – прямая полярность подключения; б – обратная полярность подключения

1,2 – цилиндрические детали внутреннего электрода; 3 – выходной электрод; 4,5 – вихревые камеры

Литература:

1.

Баринов

Б.П. Механическая

обработка труднообрабатываемых материалов с нагревом срезаемого слоя плазменной

дугой / Б.П. Баринов, Б.Н. Куревич, В.И. Кочкин и др.: Аналитический обзор. –

М.: ЦНИИТЭИ, 1979. – 62 с.

2. Резников Н.А. Обработка металлов резанием с плазменным нагревом / Н.А.Резников, М.А.Шатерин, В.С.Кунин, Л.А.Резников / Под общ. ред. Н.А.Резникова. – М.: Машиностроение, 1986. – 232 с.