Использование метода акустической

эмиссии для исследования циклической термопрочности изотропных углеграфитовых материалов

Кузнецов Д.М., Гапонов В.Л.,

(Донской государственный технический университет),

Буйло

С.И.,

(НИИ механики и

прикладной математики Южного федерального

университета)

Селиверстова

О.А.

(Новочеркасская государственная мелиоративная академия)

Ключевые

слова: акустическая эмиссия, суммарный

счет акустических сигналов,

циклическая термопрочность, углеграфитовые материалы, стеклоуглерод, образование

макротрещин.

Введение. Одним из наиболее перспективных углеродных материалов служит

стеклоуглерод

[1] — изотропный, газонепроницаемый, твердый и прочный материал, сочетающий

свойства графита и стекла, способный выдерживать многократный быстрый нагрев с

последующим быстрым охлаждением. Стеклоуглерод применяется в производстве люминофоров

и полупроводниковых материалов, оптических монокристаллов и т.д.

По своей структуре стеклоуглерод представляет скрученные в

спиралевидные и беспорядочно перемешанные между собой ленточно-фибриллярные

комплексы, образующие глобулярную структуру. Комплекс состоит из полимерных

молекул, которые могут быть свернуты в беспорядочный клубок, а агрегат является

упаковкой таких клубков [2]. При этом

возможна приблизительно параллельная укладка соседних лент молекул на отдельных

участках (гипотеза пачек) при хаотической ориентации этих участков. Особенность

свойств стеклоуглерода (химическая инертность в восстановительной атмосфере и

абсолютная газонепроницаемость) обуславливают расширение его использования в

первую очередь как материала для тиглей в производстве сверхчистых веществ, т.е.

материала, способного выдержать длительные термоциклические испытания.

В то же время изучение циклической термопрочности стеклоуглерода целенаправленно не

проводилось. К настоящему времени неизвестен даже порядок градиента температур,

который способен выдержать стеклоуглерод. Хотя основные теплофизические свойства стеклоуглерода

изучены довольно подробно и давно, табл. 1.

Таблица 1

Теплофизические свойства стеклоуглерода

марки СУ-2000 [1, 2]

|

Характеристика |

СУ-2000 |

|

Плотность, г/см3 |

1,51—1,52 |

|

Открытая пористость, % |

1,5—2 |

|

Микротвердость, кгс/см2 |

90—110 |

|

Прочность на изгиб, кгс/мм2 |

700 (2500)* |

|

Модуль упругости**, кгс/мм2 |

2700—3000 |

|

Электросопротивление, Ом×мм2/м |

45—50 |

|

Среднее значение коэффициента термического

расширения, 1/град (293—400 К) |

2,4·10-6 |

|

Среднее значение коэффициента термического

расширения, 1/град (293—800 К) |

2,9·10-6 |

|

Среднее значение коэффициента термического

расширения, 1/град (293—1300 К) |

3,5·10-6 |

|

Среднее значение коэффициента термического

расширения, 1/град (293—1800 К) |

4,05·10-6 |

|

Теплопроводность, кВт/(м×град) |

~120 |

* При температуре 2000ºС.

** Динамический модуль

упругости первого рода, измеренный резонансным методом [2].

Состояние

вопроса. Известно [3], что при

термоциклической обработке (ТЦО) материал получает избыток энергии и будет

стремиться к перестройке структуры таким образом, чтобы это привело к минимуму внутренней

энергии. При этом должна перестраиваться дислокационная структура как носитель

запасенной энергии. Все изменения в дислокационной структуре обусловлены

действием нестационарного температурного поля. На стадии нагрева поведение

стеклоуглерода сходно с поведением керамических материалов при ТЦО, несмотря на

значительные различия в технологии получения и структуре материалов. Все дело в

том, что стеклоуглерод, также как и керамические материалы, отличается высокой

пористостью, поскольку изготавливается путем прессования из пресс-порошка с

последующим обжигом. Однако, пористость у стеклоуглерода, в отличие от

большинства керамических материалов, практически на 100 % закрытая. Чем выше

коэффициент термического расширения и меньше теплопроводность материалов, тем

выше напряжения, возникающие по сечению образца при нагреве. Возникновение

макро- и микронапряжений вызывает пластическую деформацию при циклическом

температурном воздействии для любых видов материалов, о чем свидетельствуют

результаты работы [4]. В том случае, если возможности пластической деформации ограничены,

развитие микронапряжений реализуется в образовании микротрещин.

В связи с вышеизложенным целью

данной работы являлось изучение термоциклических

испытаний стеклоуглерода с использованием более объективных и информативных

методов диагностики зарождения и развития микротрещин. При появлении источников

зарождающейся микротрещины среда в их окрестности диссипирует (рассеивает)

запасенную в ней упругую энергию в виде звукового, теплового или

электромагнитного излучения. Каждая из этих форм диссипации энергии при

образовании микротрещин может быть, в принципе, использована для

прогнозирования процесса разрушения и его последующего исследования. В

настоящее время широкое применение как метод неразрушающего контроля нашла

акустическая эмиссия (АЭ), основанная на регистрации параметров сигналов

упругой механической волны ультразвукового диапазона, возникающей в результате

локальной динамической перестройки структуры при создании в материале термонапряженного

состояния [5]. Анализ различных параметров

волн акустической эмиссии позволяет определить характер и динамику развития

различных нарушений структуры в углеродных материалах в зависимости от степени

анизотропии углеродного каркаса при их термическом нагружении. Отличительной особенностью метода АЭ

является повышенная достоверность результатов исследования и контроля,

поскольку волны акустической эмиссии, исходящие из узкой зоны нагрева, являются

единственным источником информации о развитии дефектов внутри структуры

материала вплоть до образования макротрещины.

Описание методики. Методика

проведения экспериментов была следующая. Стеклоуглеродные образцы в виде

консоли подвергались циклическому нагреву с помощью газовой горелки, причем нагреванию

подвергалась только одна часть консоли, на противоположную сторону консоли с

помощью струбцины устанавливался пьезодатчик. Таким образом, температура

пьезодатчика всегда оставалась постоянной.

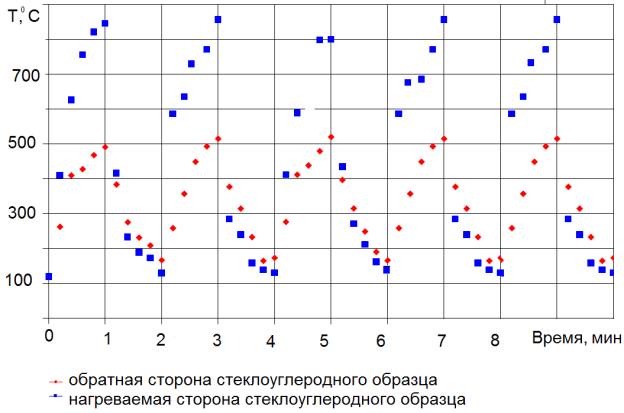

Вид термоциклической обработки (ТЦО) —

пилообразный. На рис.1. представлены полученные термограммы нагрева. Количество

циклов варьировалось от 3 до 50. Одновременно регистрировались сигналы АЭ с

помощью прибора A-line 32D. Следует

указать, что образец в процессе термоциклических испытаний не соприкасался ни с

каким-либо объектом, поэтому регистрируемые акустические сигналы являлись

только следствием структурных напряжений в материале образца.

Рис.1. Термограммы нагрева стеклоуглеродных образцов

Проводимые

ранее измерения термопрочности углеграфитовых материалов предполагали измерение

температурного поля с помощью контактных термодатчиков (термопар). Наиболее объективную картину о

формировании температурного поля объекта можно получить, используя в сочетании дистанционные

методы тепловизионного контроля и математического моделирования. Дистанционные методы контроля температурного

поля позволяют получить неискаженную информацию как о предельно допустимых

температурных градиентах для различных углеграфитовых материалах, так и

определить предельно допустимую скорость их нагрева. По нашему мнению,

использование контактных термодатчиков приводило к искажению регистрируемой

акустико-эмиссионной информации, поскольку отверстия для контактных

термопреобразователей являлись дополнительными концентраторами напряжений. Известно, что в твердых

поликристаллических материалах наблюдается интенсивное движение дислокаций при

термоциклическом воздействии. Это движение является одной из причин эмиссии волн напряжения — АЭ. Поэтому

для получения неискажённой

Рис.2. Количество импульсов АЭ, регистрируемых при ТЦО стеклоуглеродного образца

информации необходимо минимизировать вероятность

паразитного акустического излучения, источником которого могут служить

концентраторы напряжений.

Анализ полученных результатов. Проведенные эксперименты показали, что при первом

нагреве из череды термоциклов количество сигналов АЭ заметно выше, чем при

последующих нагревах, рис. 2.

Это свидетельствует о том, что на первой стадии

дополнительно происходит релаксация исходных дефектов, имеющихся в материале.

Этот акустико-эмиссионный эффект при механическом

нагружении металлов называется

эффектом Кайзера. Но, в отличие от

механического нагружения металлов, для

стеклоуглерода он выражен значительно менее ярко, а для графитированных материалов он вообще отсутствует [5—10].

При последующих стадиях нагрева-охлаждения происходит образование новых

дефектов — дислокаций, их скоплений,

избыточных вакансий. В результате разупрочнение, имеющее место на первой

стадии, сменяется упрочнением. Одновременно происходит рост числа микротрещин.

Дополнительный вклад в АЭ вносит трение берегов микротрещин.

Образование сигналов АЭ на стадии охлаждения можно

объяснить следующим образом. При охлаждении поверхностные слои остывают в

первую очередь. При этом возникают напряжения растяжения в поверхностных слоях,

а в центральной части образца —

напряженное состояние сжатия. Глубина поверхностной зоны растяжения обусловлена градиентом

температур и размерами образца. Достаточно

высокая теплопроводность стеклоуглерода и сравнительно малая толщина стенок

стеклоуглеродных образцов (до 2 мм) способствует тому, что активность АЭ на

стадии охлаждения снижается достаточно быстро.

Известно, что одной из главных проблем метода АЭ остается выработка

критериев оценки вероятности наступления предразрушающего состояния

диагностируемого изделия по полученным в процессе исследования параметрам АЭ.

При этом наиболее объективные данные о протекающих в изделиях процессах

содержит в себе такой информативный параметр, как суммарный счет импульсов

АЭ N в функции от параметров нагружения или продолжительности термического

нагружения [8].

Это положение также было подтверждено результатами, полученными при

испытании образцов. В частности, было установлено, что на стадии нагрева при

регистрации сигналов с частотой выше 300 кГц динамика роста суммарного счета импульсов АЭ N

меняется экспоненциально, рис. 3—5):

Рис.3. Изменение

суммарного счета импульсов АЭ на стадиях охлаждения и нагрева стеклоуглеродного

образца

N

= 1,0932e 0,0694τ

(R2

= 0,9495),

где N — это суммарное количество импульсов АЭ; τ —

время, с.

Анализируя полученную кривую, становится очевидно, что при сохранении

такого темпа нагрева, а именно скорости изменения градиента температур

макроразрушение стеклоуглерода становится неизбежным уже через 70—80 секунд,

что и было в дальнейшем подтверждено экспериментально.

Стадия охлаждения, наоборот, характеризуется логарифмической динамикой

изменения суммарного счета импульсов

АЭ N:

N = 6,3848Ln(τ ) —

11,792 R2 = 0,8844

Таким образом, проведенными экспериментами

также показана информативность суммарного

счета акустической эмиссии N при

измерении термопрочности нагреваемых изделий. При этом целесообразно

анализировать наряду с амплитудой и частотой сигналов АЭ их активность и,

прежде всего, форму кривой суммарного счета акустической эмиссии N.

Именно эти параметры определяют зону, где фиксируются вакансии и

дислокации, где они были в фазе максимальной температуры прогрева. При этом

происходит сброс накопленной энергии напряжений, что выражается в индуцировании

сигналов акустической эмиссии. Амплитуда и энергия сигналов АЭ обычно

коррелирует с накопленной энергией напряжений, а, следовательно, и с размерами

образующихся дефектов.

Поскольку на стадии нагрева образование трещины в

стеклоуглеродном образце невозможно зафиксировать визуально (ввиду незначительной

ширины раскрытия и неопределенности локализации), особое внимание было уделено

анализу частотного спектра сигналов

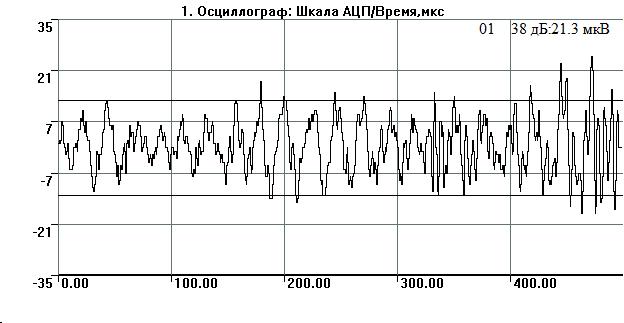

АЭ. Достаточно типичные картины индуцируемых

акустических сигналов представлены на рис. 4. Стадия термоциклирования образца

сопровождалась сравнительно низкочастотными сигналами АЭ, частота сигналов

обычно не превышает 130—180 кГц.

Стадии термоциклирования для структуры

материала не проходят бесследно. Сравнительный анализ количества импульсов АЭ,

зарегистрирован-

Рис.4. Форма и

частотный спектр сигнала АЭ, регистрируемый на стадии нагрева при ТЦО стеклоуглеродного

образца

ных на стадии нагрева, несколько превышает количество

импульсов АЭ, зарегистрированных на стадии охлаждения. Следовательно, какие-то

микродеформации не релаксируют при охлаждении. С ростом количества термоциклов

эти напряжения накапливаются и при достижении некоторого уровня в сочетании с

термоупругими напряжениями нагрева реализуются в образовании микротрещин. При

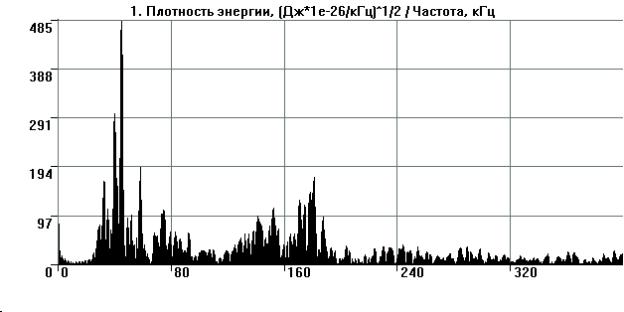

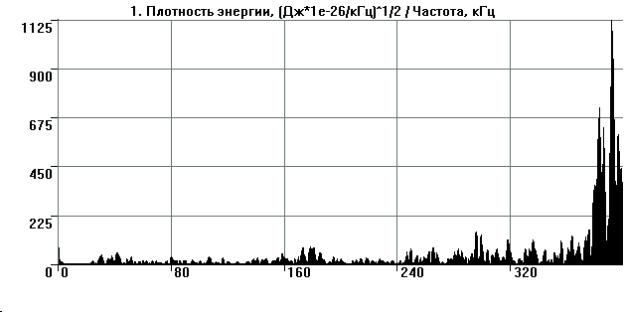

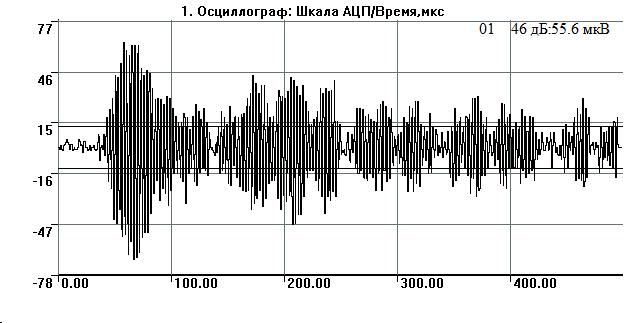

образовании макротрещины в стеклоуглероде параметры акустических сигналов и их

частотный диапазон резко меняются, рис. 5.

Рис.5. Форма и

частотный спектр сигнала АЭ, регистрируемый при образовании микротрещины

нагреваемого стеклоуглеродного образца

Как видно из представленных осциллограмм и

АЧХ сигналов АЭ, частотный диапазон сигналов АЭ сдвигается в область выше 300—350

кГц, т.е. в высокочастотную сторону. Характеристики температурного поля при

трещинообразовании, в частности, уровень максимальных температур и температурных

градиентов свидетельствуют, что трещинообразование в стеклоуглероде начинается

заведомо ниже температур термообработки изделия (2000 ºС). Эти данные

противоречат известным ранее работам, в которых авторы утверждали, что «стеклоуглерод не разрушается при резких температурных

перепадах, быстром нагреве до температур, не превышающих конечную температуру

обработки, и последующем охлаждении на воздухе» [2]. Действительно,

ранее наблюдали только окончательное разрушение тигля, которое происходило

из-за незначительных механических напряжений уже на стадии охлажденного

изделия. Однако причина разрушения в настоящее время становится понятной — при

термоциклическом нагревании в стеклоуглеродном изделии накапливаются различные

дефекты структуры, реализующиеся впоследствии в виде различных микро- и

макротрещин, которые проявляются при последующих механических нагружениях.

Выводы:

1. Установлено, что при термоциклическом

воздействии в образцах стеклоуглерода наблюдается интенсивное движение дислокаций,

отражаемое в сигналах акустической эмиссии.

2. При первом нагреве из череды

термоциклов количество сигналов акустической эмиссии заметно выше, чем при

последующих, что свидетельствует о том, что на первой стадии дополнительно

происходит релаксация дефектов, имеющихся в исходном стеклоуглеродном

материале.

3. Установлено, что количество импульсов

при нагревании выше, чем при охлаждении образца. Это обстоятельство свидетельствует

о накоплении повреждений в структуре при термоциклической обработке стеклоуглеродных

образцов, причем кривые накопления дефектов, отражаемые импульсами АЭ,

различаются на стадии нагрева и охлаждения.

Библиографический список

1.

Виргильев,

Ю.С. Изменение размеров стурлоуглерода

под действием нейтронного облучения / Ю.С.

Виргильев, Е.И. Куроленкин, Т.К. Пекальн // В сб.

«Конструкционные материалы на основе графита», №14. — Москва: Металлургия», 1978. — 268 с.

2.

Сигарев,

А.М. Свойства и структура стеклоуглерода / А.М. Сигарев [и др.] // В сб.

«Конструкционные материалы на основе графита», № 6. — Москва: Металлургия, 1970.

— С. 132.

3.

Гнесин, Г.Г.

Бескислородные керамические материалы / Г.Г. Гнесин. — Киев, 1987. — 152 с.

4.

Акимов,

Г.Я. Влияние скорости деформирования и предварительного нагружения на

трещиностойкость керамики на основе ZrO2 / Акимов Г.Я., Тимченко В.М. //

Проблемы прочности. — 2002. — № 5. — С. 123—129.

5.

Кузнецов,

Д.М. Факторы, определяющие температурный коэффициент линейного расширения

графита / Д.М. Кузнецов // Огнеупоры и техническая керамика. — 1999. — №11. ––

С. 24—26.

6.

Кузнецов

Д.М., Негуторов Н.В. Установление момента трещинообразования методом акустической

эмиссии при графитации заготовок / Д.М. Кузнецов, Н.В. Негуторов // Заводская

лаборатория. — 1991. — №5. — С. 46—47.

7.

Кузнецов,

Д.М. Процесс графитации углеродных материалов. Современные методы исследования

/ Кузнецов Д.М., Фокин В.П. — Новочеркасск: ЮРГТУ, 2001. — 132 с.

8.

Буйло, С.И. Физико-механические и статистические аспекты

повышения достоверности результатов акустико-эмиссионного контроля и

диагностики / С.И. Буйло. — Ростов-на-Дону:

ЮФУ, 2008. — 192 с.

9.

Кузнецов Д.М. Усадочные явления при графитации заготовок в печах

Кастнера // Огнеупоры и техническая керамика. — 2000. — №8. — С.46—49.

10.

Кузнецов, Д.М. Графитация

крупногабаритных электродов. Процесс Ачесона / Д.М. Кузнецов. — Ростов н/Д: ГАСХМ

ГОУ, 2003.— 168 с.