Баданов К.И., Касымова

Г.А., Баданова А.К.

Таразский

государственный университет им. М.Х. Дулати, г. Тараз

Алматинский

технологический университет, г. Алматы

ИССЛЕДОВАНИЕ СОСТОЯНИЯ ПОВЕРХНОСТИ

ВОЛОКНА ХЛОПЧАТОБУМАЖНОЙ ТКАНИ

Создание текстильного кластера входит в

программу стратегического развития Казахстана. Для успешного развития кластера

текстильных изделий в республике имеются собственные сырьевые ресурсы по

хлопковолокну. Казахстанский хлопок по ценовым, качественным и потребительским

характеристиками значительно уступает узбекскому и туркменскому хлопку, не

говоря уже о египетском, индийском, пакистанском, китайском хлопке. Качество и

потребительские свойства казахстанского хлопка во многом определены природными

условиями регионов Южно-Казахстанской области, где он выращивается. Используя

мировые научно-технические сведения и научные разработки можно предложить

научно обоснованные технологии переработки хлопковолокна на различных стадиях

его переработки и получения новых материалов с заранее заданными свойствами.

Модернизация технологических процессов

обработок хлопковолокна является весьма актуальной задачей для дальнейшего

развития текстильного кластера Казахстана.

В ТарГУ им. М.Х.Дулати совместно с Алматинским

технологическим университетом разработка новейших технологий переработки

текстильного сырья и выпуска готовых текстильных изделий проводятся с учетом

экономичности и экологичности технологии производства текстиля, которые

определяют конкурентоспособность продукции в развитых странах. Разработки новых

текстильных материалов ведутся с учетом обеспечения высокого качества и

соответствия международным ISO и европейским EN нормам, требованиям

экологической безопасности Eco-Label (Oeko-Tex). Соблюдение общемировых норм

качества выпускаемой продукции особенно важно и своевременно в связи со

вступлением Казахстана в ВТО и общей тенденции к глобализации промышленно

развитых стран.

На основе исследования кинетики

ферментного гидролиза сопутствующих веществ под действием пектолитических,

целлюлолитических, липолитических ферментов и их композиций можно разработать

технологические схемы беления хлопка, включающие операцию ферментной обработки,

и получать гигроскопичные продукты высокого качества. Беление хлопка по

технологии постадийной ферментно-перекисной обработки, исключающей

высокотемпературную щелочную отварку, позволяет получить волокно, не содержащее

склеенных комплексов и по ряду свойств превосходящее волокно, перерабатываемое

по традиционной технологии [1].

Применение ферментов в технологии отделки

текстильных материалов позволяет решить целый ряд проблем:

1)

проводить процессы в более щадящих условиях;

2)

улучшить экологическую обстановку;

3)

добиваясь качества текстильных материалов, получать ранее невозможные

потребительские эффекты.

Согласно литературным данным,

использование целлюлаз или смеси пектиназ и целлюлаз в процессе биоотварки

целлюлозных материалов способствует увеличению капиллярности хлопчатобумажных

тканей за счет как разрушения первичной стенки хлопкового волокна, так и избирательной

деструкции пектиновых примесей. Ферментная отварка может иметь преимущество при

обработке тканей из смеси природных волокон (хлопок, лен) с химическими

(вискозное, полиэфирное) [1].

Модный ассортимент тканей планируется

специалистами текстильной промышленности на основе анализа проводимых

экспериментов по изучению и проектированию различных видов тканей. Как считают

специалисты, мода базируется на определенных, достаточно устойчивых механизмах,

главным из которых являются: особенности художественного оформления, структура

поверхности тканей. Эти данные служат основой долгосрочного планирования

ассортимента тканей в текстильной промышленности. Мода, как известно, временами

преподает нам сюрпризы, не учитывать которых текстильщикам нельзя. Перед текстильной

промышленностью стоят большие задачи: для удовлетворения постоянно растущих

потребностей населения и промышленности в текстильных изделиях и полотнах надо

создать такую производительную технологию, которая позволила бы добиться

минимальной стоимости текстильных материалов за счет наиболее полного

использования свойств природного и химического сырья, а также отдельных

элементов из наиболее прогрессивных процессов [2].

В качестве полуфабриката или сырья для

выпуска готовых тканей используют суровые ткани, изготовленные ткацкими

производствами с применением ткацких станков различных систем. В последнее

время для производства суровых тканей широкое распространение получили

высокопроизводительные ткацкие станки, на которых уточная нить прокладывается с

помощью гибких рапир (станки АТПР), струей сжатого воздуха (станки типа П), с

помощью микропрокладчиков (станки СТБ). В результате технического

перевооружения ткацких производств полностью заменены старые челночные

механические станки и сокращен парк челночных автоматических станков типа AT

[3].

При отделке суровых тканей с закладной

кромкой наблюдается неровная накатка рулонов по краю полотна с вытянутой

кромкой. Наибольшие затруднения возникают при отделке суровых тканей с обрезной

кромкой при опаливании, мерсеризации и нанесении рисунка на печатных машинах.

Все суровые ткани различаются целым рядом показателей, к которым относятся:

линейная плотность пряжи (текс) и ее волокнистый состав по основе и утку;

плотность нитей по основе и утку (число нитей на 10см); поверхностная плотность

ткани (г/м2); ширина ткани (см); разрывная нагрузка полоски ткани 50х200мм (Н); вид переплетения. Нормы

показателей физико-механических свойств закладываются в нормативно-техническую

документацию: технические условия (ТУ) или государственный стандарт (ГОСТ), по

которым и вырабатываются суровые и готовые ткани [3].

При производстве тканей в зависимости

от их назначения и предъявляемых к ним требований могут использоваться

следующие виды пряжи: однониточная, крученая в 2 и более (до 4) сложений,

хлопчатобумажная, хлопкополиэфирная, хлопкокапроновая, хлопкосиблоновая,

хлопковискозная и др. Кроме того, пряжа для производства суровых тканей

различается: по способу изготовления в прядильном производстве — пряжа

кольцевого способа, пряжа пневмомеханического способа; по виду чесания —

кардная или гребенная. В технических условиях и государственных стандартах на

пряжу и ткани указываются линейная плотность пряжи в текс, процентное

содержание компонентов смеси, способ изготовления. Каждому виду ткани после ее

разработки и утверждения технических условий, оптовой и розничной цены

присваивается номер артикула. Существует несколько видов переплетений, которыми

вырабатывают на ткацких станках суровые ткани: полотняное, саржевое, сатиновое

и сложные. Наибольшее количество хлопчатобумажных тканей вырабатывается

полотняным переплетением, значительно меньше сатиновым и саржевым. Сложные переплетения,

являющиеся комбинацией основных переплетений, применяют в основном для

выработки платьевых, а также некоторых других тканей. Все суровые ткани

различаются целым рядом показателей. На свойства тканей влияет состояние

волокна и его поверхности [3].

Изучению морфологии поверхности текстильных волокон посвящены

многочисленные работы. Однако обширный фактический материал не

систематизирован. Отсутствуют в литературе и работы, в которых имелись бы

данные по влиянию характера внешней поверхности на поведение волокон в

процессах крашения и печатания. Морфология поверхности волокон может претерпеть

существенные изменения в различных операциях отделочного производства в

зависимости от условий их проведения. Величина внешней поверхности природных

волокон зависит от их морфологии.

Для исследований в работе использованы суровая

хлопчатобумажная ткань АО «Меланж»

г. Шымкент и

хлопчатобумажная ткань "Мадаполам" арт. 274. Мадаполам относится к

бельевой группе, предназначен для пошива простынного полотна.

Таблица 1 Характеристика

ткани

|

Наименование

показателей |

Хлопчатобумажная

ткань "Мадаполам" арт. 274. |

|

|

Основа |

Уток |

|

|

Ширина, см |

145 |

|

|

Набухание в воде, % |

45-50 |

|

|

Усадка после 10 стирок, % |

2,5 |

|

|

Линейная плотность, текс |

29 |

36 |

|

Волокнистый состав |

ВХ |

ВХ |

|

Разрывная нагрузка, сН/текс |

28 |

22,5 |

Проведены эксперименты

по изучению изменений хлопкового волокна после различных воздействий

технологических растворов. Работа проведена в лаборатории наноинженерных

методов исследований при Таразском государственном университете им. М. Х.

Дулати. Объектом исследования служила хлопчатобумажная ткань, прошедшая стадии расшлихтовки,

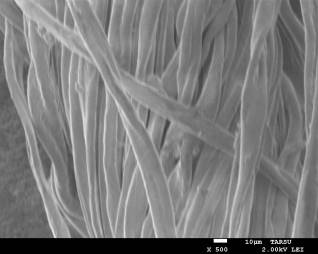

мерсеризации, кислотной обработки. На рис. 1 приведен микроснимок нити суровой

ткани, снятой на растровом электронном микроскопе JSM-7500F

производства японской фирмы «JEOL».

Рисунок 1. Микроснимок поверхности нити суровой хлопчатобумажной

ткани

Из микрофотографии видно, что отдельные

волокна нити имеют четко выраженные два канала. Пространство между двумя

каналами сплющено. Некоторые волокна скручены вокруг своей оси и каналы имеют

винтообразную форму. Поверхность волокон однородно гладкая, что объясняется

наличием на поверхности волокна пленки шлихтующего агента. Наличие между двумя

каналами волокна сплющенных областей и наличие пленки шлихтующего агента

объясняет низкую гидрофильность и смачиваемость суровой хлопчатобумажной ткани.

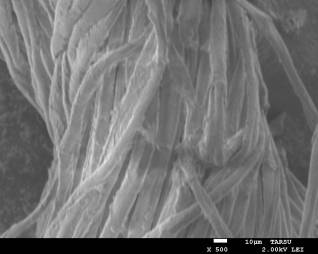

Рисунок 2. Микроснимок поверхности нити расшлихтованной

хлоачатобумажной ткани

После расшлихтовки ткани поверхностная пленка

шлихты разрушается и частично удаляется с волокна. Остатки пленки шлихты

остаются на волокне и выглядят как обрывки пленки (рис.2). При сравнении

рисунка 1 и 2 наблюдается увеличение каналов волокон в объеме, т.е. происходит

набухание или увеличение внутреннего объема волокна. Очевидно, технологический раствор

используемый при расшлихтовке, не только разрушает пленку шлихты, но и

проникает внутрь волокна.

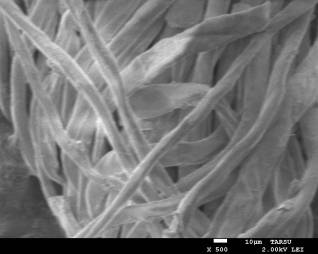

Рисунок 3. Микроснимок поверхности нити мерсеризованной хлопчатобумажной

ткани

Мерсеризация хлопчатобумажной ткани, т.е.

обработка в концентрированном растворе гидроксида натрия под натяжением при

пониженной температуре приводит к заметному увеличению объема волокна. При этом

сплющенное межканальное пространство расправляется. Волокно похоже на

деформированную трубку. Объем волокна в целом увеличивается еще больше. При

достижении волокном «правильной» цилиндрической формы, можно предположить, что

прочность волокна увеличится, появится блеск, т.к. распрямленная цилиндрическая

форма волокна будет больше отражать падающего света, что согласуется с литературными

данными.

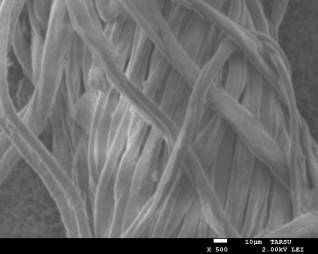

Рисунок 4. Микроснимок поверхности нити хлопчатобумажной

ткани после кисловки

После кисловки ткани остатки шлихты

удаляются более полно, поверхность волокна становится гладкой (рис.4).

Поверхность волокна освобождена от пленки шлихты, становится доступной для

белящих и красящих технологических растворов.

Проведенные исследования, показывают

необходимость контроля качества очищения поверхности волокна от технологических

и др. примесей, что позволит эффективно проводить процессы отбеливания,

крашения и печатания хлопчатобумажных тканей.

Сорбционная способность волокна может быть

увеличена при изменении формы внутреннего канала волокна. При стремлении формы

волокна к форме цилиндра сорбционная способность будет максимальной.

При использовании дополнительных воздействий,

или химматериалов, очевидно можно увеличить внутренний объем волокна и тем

самым увеличить сорбционные свойства волокна, например красителей.

Использование электронного сканирующего микроскопа позволяет визуально оценить

изменение не только поверхности волокна, но и его формы. Таким образом,

изменения поверхности волокна при его подготовке к крашению, а также изменение

формы внутреннего объема дают возможность менять сорбционные свойства волокна,

что особенно важно в процессах крашения и печатания.

Литература:

1.

Сафонов В.В. Интенсификация химико-текстильных процессов отделочного

2. Сафонов В.В. Облагораживание текстильных материалов. -М.,

1991,287 с.

производства.

Уч. пособие. –М.,МГТУ им. А.Н. Косыгина, 2006. -405с.

3. Отделка хлопчатобумажных тканей. В 2 ч. Ч.1 Технология и

ассортимент хлопчатобумажных тканей: Справочник. Под ред. Б.Н. Мельникова. М.:

Легпромбытиздат, 1991.-432 с.